КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие положения.

|

|

|

|

СРЕДСТВА ИЗМЕРЕНИЙ. ПРИНАДЛЕЖНОСТИ.

ОБЪЕКТЫ ИССЛЕДОВАНИЯ.

ОПРЕДЕЛЕНИЕ ПЕРИОДИЧНОСТИ ПОДНАЛАДКИ СТАНКА, ОСНАЩЕННОГО АВТОМАТИЧЕСКОЙ СИСТЕМОЙ УПРАВЛЯЮЩЕГО КОНТРОЛЯ

1. ЦЕЛЬ И СОДЕРЖАНИЕ РАБОТЫ:

1.1. Изучение целей и методов определения периодичности подналадки станка, оснащенного автоматической системой управляющего контроля.

1.2. Практическое определение периодичности подналадки станка, оснащенного автоматической системой управляющего контроля, методом предельных отклонений в соответствии с ГОСТ 27.202-83.

1.3. Приобретение практических навыков использования ЭВМ для анализа точности технологических операций и точности работы автоматического оборудования.

Детали, обработанные на круглошлифовальном (или плоскошлифовальном) станке.

3.1. Стойка измерительная С–II по ГОСТ 10197-70.

3.2. Головка измерительная пружинная ИГП-1.

3.3. Меры длины плоскопараллельные концевые 3 кл. ГОСТ 9058.

3.4. СТ СЭВ 145-75. Единая система допусков и посадок СЭВ.

3.5. ЭВМ.

Подналадка станка, оснащенного автоматической системой управляющего контроля, производится с целью предотвращения выпуска бракованной продукции вследствие выхода контролируемого параметра детали за границы ее поля допуска. Сущность работы подналадчика заключается в следующем.

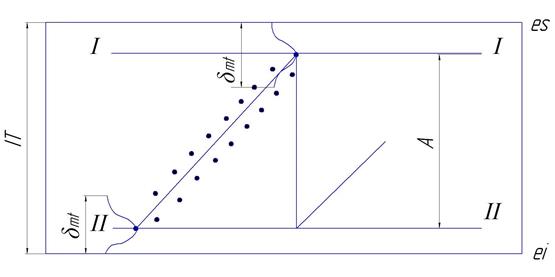

Предположим, что центр группирования размеров деталей постепенно смещается, например, вследствие размерного износа инструмента, по направлению от нижней к верхней границе поля допуска (рис. 9.1).

Рисунок 9.1. – К определению принципа подналадки.

В момент совпадения центра группирования размеров деталей с так называемой линией настройки I-I пороговое устройство прибора сравнения автоматической системы управляющего контроля выдает команду на подналадку и шлифовальная бабка перемещается исполнительным устройством на величину подналадочного импульса А. в результате мгновенный центр группирования размеров деталей совмещается с линией настройки II-II.

В дальнейшем цикл работы системы «станок-подналадчик» повторяется.

Как следует из самого принципа подналадки, подобные системы не уменьшают влияния на точность обработки (точность фиксирования размеров) основных источников погрешностей (в каждый момент времени станок работает «до упора»), а позволяют многократно использовать имеющийся запас технологической точности ∆ = IT – δmt, притом без вмешательства человека, путем своевременной перенастройки оборудования в момент, случайные функциональные погрешности достигают предельного значения.

Периодичность подналадки регламентируется на стадии технологической подготовки производства в соответствии с результатами предварительного статистического анализа случайного процесса изменения погрешностей обработки изделий на автоматизируемом оборудовании и установления на основании этого анализа конкретных значений случайных и систематических погрешностей и функций зависимости их от продолжительности обработки. В процессе серийного (массового) производства продукции периодичность подналадки корректируется и окончательно нормируется в виде количества деталей, обрабатываемых за межнастроечный период.

При нарушении режимов или условий обработки, вызываемых поломкой инструмента, недопустимыми отклонениями в свойствах материалов или в качестве заготовок, выявленными в процессе обработки, подналадка осуществляется сразу же после каждого нарушения. При внедрении на автоматическом и полуавтоматическом оборудовании статистического регулирования технологических процессов по ГОСТ 27.202-83 подналадка должна проводиться в моменты, устанавливаемые этими стандартами.

Различают минимаксный метод определения периодичности подналадки, интегральный метод и метод предельных отклонений.

Минимаксный метод рекомендуется к применению, если точностные характеристики технологической операции неизвестны или если задана стоимость проведения подналадки и убытки от несвоевременного ее проведения.

Интегральный метод целесообразно использовать, когда по опытным данным (по имеющимся реализациям  случайного процесса

случайного процесса  изменения значений контролируемого параметра) известна плотность распределения

изменения значений контролируемого параметра) известна плотность распределения  , характеризующая распределение случайной функции

, характеризующая распределение случайной функции  , в момент времени

, в момент времени  или когда параметры плотности распределения

или когда параметры плотности распределения  и реализации

и реализации  являются монотонно изменяющимися функциями времени.

являются монотонно изменяющимися функциями времени.

Метод предельных отклонений следует использовать, когда:

а) задана или определена по опытным данным функция смещения уровня настройки и изменения значений случайных погрешностей с течением времени;

б) виды функции смещения уровня настройки и изменения значений случайных погрешностей практически одинаковы для всех реализаций;

в) задано значение риска  для момента проведения подналадки.

для момента проведения подналадки.

С точки зрения точности и принципа действия методы подналадки можно классифицировать следующим образом:

а) по одной детали;

б) по положению центра группирования случайных погрешностей:

- по среднему арифметическому;

- по медиане;

в) по повторным импульсам;

г) по положению режущей кромки инструмента;

д) по одному и двум настоечным (предельнвым) размерам;

е) по характеру систем (следящие или самонастраивающиеся).

Несмотря на многообразие форм подналадки, структура погрешностей всех подналадочных систем примерно одинакова. Предельная погнрешность подналадки может быть определена по формуле:

δ = А + 6 δ + В + Е,

где А – величина подналадочного импульса;

6 δ = δmt – характеризует собой мгновенное поле рассеяния собственно случайных погрешностей, которые не компенсируются существующими подналадочными системами. Величина 6 δ характеризует собой зону нечувствительности подналадочных систем;

Е – погрешность самого измерительного прибора;

В – характеризует интервал, в котором будет находиться размер детали, вызвавшей подналадочный импульс (рис. 9.2).

а) б)

Рисунок 9.2 – К определению интервала В.

На прямой 3-3 вероятность подналадки равна Рn = 0,135%, в точке, отстоящей от линии 3-3 на величину В, она равна 100%.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 84; Нарушение авторских прав?; Мы поможем в написании вашей работы!