КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

План лекції. Контрольні запитання

|

|

|

|

Тема лекції

Лекція №12

Контрольні запитання

11.1 Яка основна функція системи впорскування палива?

11.2 Які роботи проводяться по ТО вузлів системи впорскування палива?

11.3 Яка послідовність діагностики систем впорскування палива?

11.4 Які використовуються діагностичні прилади та стенди для діагностики систем впорскування палива?

Технічне обслуговування та поточний ремонт систем живлення карбюраторних двигунів. Контроль змісту СО у відпрацьованих газах.

12.1 Загальне діагностування системи живлення карбюраторних двигунів.

12.2 ТО та ПР вузлів системи живлення карбюраторних двигунів.

12.3 Засоби та прибори контролю змісту СО у відпрацьованих газах карбюраторних двигунів.

Література

1. Лудченко О.А. Технічне обслуговування і ремонт автомобілів. Підручник – К.: Знання-прес, 2003, с. 213-229.

2. Епифанов Л.И., Епифанов Е.А., Техническое обслуживание и ремонт автомобилей. М.: Форум-Инфра-М, 2001, с. 123-129

Зміст лекції

12.1 Загальне діагностування системи живлення карбюраторних двигунів.

Технічний стан приладів системи живлення і якість застосовуваного пального безпосередньо впливають на такі показники роботи автомобіля, як потужність, економічність, можливість швидкого запуску двигуна, його надійність, а також на рівень токсичності відпрацьованих газів.

Надійність системи живлення в основному визначається тим, якою мірою кількість, склад і якість пальної суміші відповідає режимам роботи двигуна. Зміна складу пальної суміші значно впливає на потужність і економічність двигуна, його прийомистість. У міру збільшення коефіцієнта надлишку повітря зменшується час розганяння. На бідних сумішах швидко погіршується прийомистість. Збагачена суміш збільшує інтенсивність спрацьовування внаслідок конденсації пального на стінках циліндрів й ослаблення масляної плівки в результаті розрідження масла пальним.

Для характеристики пальної суміші важливе не тільки кількісне співвідношення між пальним і повітрям, а й стан пального в суміші. Чим краще розпилене пальне і рівномірніше розподілена суміш по циліндрах двигуна, тим краща якість суміші й ефективніша робота двигуна. Нерівномірне переміщення пального й повітря і нерівномірний розподіл суміші між циліндрами двигуна погіршують антидетонаційні властивості двигуна, знижують економічність, призводять до нестійкої роботи при малих навантаженнях і на холостому ходу. У високофорсованих двигунах нерівномірний розподіл суміші може спричинити порушення робочого процесу в деяких циліндрах і вихід із ладу деталей, наприклад перегрівання клапанів і задири поршнів. Нерівномірність складу суміші в циліндрах пояснюється краплеподібним станом частини пального у впускному трубопроводі на режимі холостого ходу і при роботі двигуна з переохолодженням.

При згорянні суміші в порожнині камери згоряння на невеликих обертах двигуна і малих навантаженнях утворюється нагар. Цей процес залежить також від якості пального.

Застосування бензинів, які були на зберіганні, обсмолює деталі приладів для подачі пального в систему живлення двигунів. Це пояснюється тим, що при зберіганні бензину зростає вміст у ньому смол. Особливо швидко обсмолюється бензин при частковому заповненні бака. Якщо кількість смол у бензині перевищує 20 мг на 100 мл, то відбувається досить швидке обсмолення бензинопроводів і бензинових фільтрів, можливе навіть залипання клапанів бензинового насоса. Внаслідок зменшення перерізу жиклерів карбюратора порушується склад пальної суміші. При великому вмісті смол може статися зависання клапанів.

Зміна технічного стану системи живлення при експлуатації пов'язана також із тим, що повітряні і паливні фільтри поступово засмічуються, погіршується очистка повітря і палива; внаслідок засмічення і порушення регулювань у карбюраторі змінюється склад пальної суміші на різних режимах роботи двигуна.

Для визначення паливної економічності автотранспортних засобів враховують: контрольну витрату палива; витрату палива в магістральному циклі на дорозі, в міському циклі на дорозі і на стенді; паливну характеристику усталеного руху; паливно-швидкісну характеристику на магістрально-горбистій дорозі. Автомобіль, призначений для випробувань, повинен відповідати вимогам технічної документації на автомобіль, затвердженої в установленому порядку.

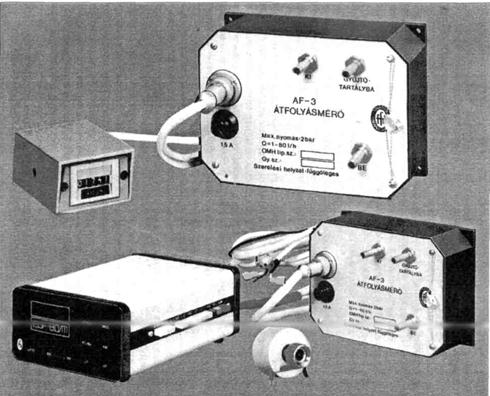

В умовах експлуатації автомобілів витрату палива визначають за допомогою приладу АФ-3 і ЕЮФ-80/М (Угорщина) (рис. 12.1).

Основною частиною приладу є вимірювач протікання, вмонтований між баком для палива і двигуном, який безперервно вимірює витрату палива. Прилад забезпечений п'ятизначним електромеханічним лічильником, що сигналізує кількість рідини, яка пройшла через вимірювач.

До основної частини можна приєднати аналізатор (електронний витратомір), сигналізатор дороги і електромеханічний лічильник. Датчик дороги можна приєднати до спідометра автомобіля (у цьому випадку електромеханічного лічильника немає).

Під час стендових випробувань проводять також перевірку якості робочого процесу щодо аналізу складу відпрацьованих газів за допомогою газоана-літичної апаратури. Крім сприяння охороні навколишнього середовища, застосування таких приладів у технологічному процесі ТО і ремонту автомобілів зменшує витрату палива і сприяє набуттю оптимальної потужності двигуна.

Рис. 12.1.Прилад для вимірювання витрат палива ЕЮФ-80/АФ МОGÜRT

У системі живлення карбюраторних двигунів перевіряють такі прямі (структурні) діагностичні параметри: питому витрату палива через жиклери; рівень палива у поплавковій камері карбюратора; продуктивність паливного насоса; тиск палива після насоса; забрудненість повітроочисника.

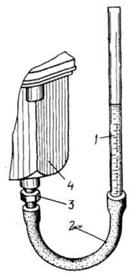

Рівень палива у поплавковій камері перевіряють спеціальним приладом або прямо у двигуні. Для перевірки рівня палива використовують принцип сполучених посудин. Замість пробки під одним із жиклерів вкручують штуцер із гумовою трубкою, яка з'єднана з контрольною скляною трубкою (рис. 12.2). Відстань від площини розняття поплавкової камери до рівня палива в скляній трубці дорівнює висоті рівня палива у поплавковій камері. Для вітчизняних автомобілів рівень палива міститься нижче від площини розняття карбюратора на 15...21 мм (залежно від моделі карбюратора). Сучасні карбюратори мають оглядові пристрої для перевірки рівня палива у поплавковій камері. Цей рівень регулюють зміною кількості регульованих прокладок під сідлом голчастого клапана або відгинанням язичка на важільці поплавка (залежно від моделі карбюратора).

Рис. 12.2. Перевірка рівня палива в

поплавковій камері карбюратора:

1 - скляна трубка; 2 - гумова трубка,

3 - штуцер; 4 - карбюратор

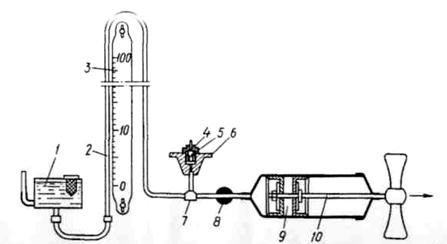

Пропускну спроможність жиклерів визначають не менше одного разу на рік, а при перевитраті палива - під час чергового ТО. Її вимірюють кількістю дистильованої води (у см3), яка протікає через дозуючий отвір жиклера за одну хвилину під напором водяного стовпа заввишки 1(±0,002) м при температурі води 20(±1)°С. Перевіряють (тарують) жиклери на приладах, які за принципом зміни кількості води поділяються на дві групи: з абсолютною і відносною змінами (рис. 12.3, а, б).

Рис. 12.3. Прилади для перевірки пропускності жиклерів:

а - з абсолютним вимірюванням: 1 - бак; 2 - поплавкова камера; З - регулювальний кран;

4,8 - трубки; 5 - камера; 6 - випробовуваний жиклер; 7 - мензурка; 9 - шкала;

б - із відносним вимірюванням: 1 - бак; 2 - поплавкова камера; 3 - калібрований отвір;

4 - камера; 5 - випробовуваний жиклер; 6 - контрольна трубка; 7 - шкала

Герметичність карбюратора в цілому перевіряють на спеціальних приладах, які імітують його роботу на двигуні. Герметичність поплавка визначають, занурюючи його у воду на 30 с при температурі води 80...90°С. Якщо поплавок несправний, із нього виходитимуть повітряні бульбашки. Коли герметичність поплавка не можна усунути паянням, його замінюють.

Герметичність голчастого клапана перевіряють на вакуумному приладі (рис. 12.4). Для цього в корпусі за допомогою трійника або перехідної муфти встановлюють голчастий клапан, сполучений із гніздом, і, переміщуючи поршень, створюють розрідження. При цьому рівень водяного стовпа знижується. Герметичність клапана вважають задовільною, якщо зниження стовпа води на висоті 1 м над рівнем води в бачку за 30 с не перевищить 10 мм. При більшому зниженні клапан треба притирати або замінити новим.

Рис. 12.4. Установка для перевірки герметичності голчастого клапана:

1 - бачок; 2 - трубка; 3 - шкала; 4 - клапан; 5,6 - корпус; 7 - трійник;

8 - краник; 9 - поршень; 10 - шток

Щоб перевірити продуктивність насоса-прискорювача, карбюратор знімають із двигуна, поплавкову камеру заповнюють паливом і під отвір змішувальної камери підставляють посудину. Потім натискують на шток насоса, роблячи 10 повних ходів поршня. Після цього мензуркою вимірюють кількість палива, що витекло в посудину, і порівнюють добуті результати з нормативними даними за таблицею. Величину ходу прискорювального насоса регулюють переставлянням тяги штока в отворах важеля. На літо тягу з'єднують з отвором, який знаходиться ближче до і осі, встановлюючи менший хід поршня насоса.

Пневматичні обмежники частоти обертання колінчастого вала двигуна перевіряють на спеціальному приладі за величиною натягу пружини під дією еталонного тягарця. У відцентрово-вакуумних обмежниках контролюють момент включення відцентрового датчика і герметичність його клапана. Момент включення відцентрового датчика перевіряють за допомогою приладу, який дає змогу створити в датчику потрібне розрідження, виміряти його за допомогою п'єзометра, а також забезпечити обертання ротора датчика. Регулюють прилад за допомогою гвинта пружини клапана.

Стійкість роботи двигуна на холостому ходу перевіряють на прогрітому працюючому двигуні при справних приладах запалювання, нормальних теплових зазорах клапанів і відкритій повітряній заслінці. Якщо регулювання правильне, то двигун стійко працює при 400...500 хв. Якість регулювання перевіряють різким відкриттям дроселя і швидким закриттям його, при чому двигун не повинен глохнути. Карбюратор на холостий хід регулюють обертанням гвинтів кількості і якості пальної суміші.

У процесі експлуатації автомобілів здійснюють також регулювання приводи керування карбюратором та індивідуальне регулювання карбюратора в цілому. Привід дроселя регулюють так, щоб при відпущеній педалі і висунутій до кінця кнопці ручного керування дросель був закритий до упору, а при натисненні на педаль, яка не повинна доходити до підлоги на 3...5 мм, повністю відкривався. Ножний привід регулюють зміною довжини тяги або штовхана, а ручний - зміною довжини троса. Індивідуальне регулювання карбюратора роблять для контролю витрати палива на стендах із біговими барабанами або контрольними пробігами автомобілів у заданих умовах експлуатації. Порівнюючи витрату палива з контрольними значеннями, можна визначити стан і справність карбюратора в цілому. Обслуговуючи карбюратор, іноді доводиться його розбирати. Деталі розібраного карбюратора промивають волосяним пензлем в авіаційному бензині або ацетоні, жиклери продувають стиснутим повітрям. Перед промиванням карбюратора, який працював на етилованому бензині, деталі треба занурити у ванну з гасом на 10…20 хв.

При діагностуванні паливних насосів контролюють їхню герметичність, робочий тиск і подачу спеціальними приладами, які імітують роботу паливних насосів на двигуні. Герметичність паливного насоса можна визначити за спаданням тиску після зупинки двигуна. Таке спадання спостерігають протягом не менше як 10 с. Низький робочий тиск може бути при ослабленні пружини діафрагми, нещільному приляганні клапанів насоса, а також при засміченні бензопроводів і відстійника. Несправні клапани, діафрагми, прокладки заміняють новими. Після усунення несправностей повторно перевіряють робочий тиск і продуктивність паливних насосів. їх значення повинні відповідати рекомендаціям заводів-виготовлювачів.

Повітряний фільтр очищає повітря, яке потрібне для роботи двигуна. Коли автомобіль рухається, двигун середнього літражу споживає за 1 хв близько 3...5 м3 повітря. Вміст пилу в повітрі залежить від сезону та місцевості експлуатації, а також від умов руху автомобіля. Потрапляння пилу в циліндри спричиняє прискорене спрацьовування поршневих кілець, поршнів, циліндрів та інших деталей двигунів. Наприклад, при роботі в пустельній місцевості двигуни зі стандартними повітряними фільтрами виходять з ладу в 2...2,5 рази швидше, ніж у середній смузі країни. Засмічення повітряного фільтра пилом також призводить до зниження потужності двигуна, порушення складу пальної суміші і, отже, до перевитрати палива.

Фільтр треба періодично чистити і знову заправляти маслом. У разі сильної запиленості щодня промивають повітроочисник. Узимку, весною і восени фільтр очищають і заправляють свіжим маслом у міру потреби (звичайно при ТО-2). Для цього його знімають і зливають масло, потім промивають фільтрувальний елемент у чистому гасі або бензині і просушують повітрям. Далі фільтрувальний елемент змочують чистим маслом для двигуна, а в корпус фільтра заливають свіже масло до встановленого рівня. Якщо двигун працює в умовах низьких температур (20...-40°С), у фільтр заливають рідину для амортизаторів, яка має низьку температуру застигання, а при температурі нижче -40°С до амортизаційної рідини добавляють гас (не більше 20%). Двигун запускають через 10... 15 хв після складання фільтра, коли зайве масло стече з сітки фільтрувального елемента.

Фільтр-відстійник перевіряють на герметичність, промивають в неети-лованому бензині і періодично зливають відстій.

Паливні баки і паливопроводи перевіряють на герметичність. Два рази на рік зливають із бака відстій. Один раз на рік бак промивають гарячою водою, парою, промивальною рідиною, гасом та ін. Потім його висушують або випарюють відпрацьованими газами двигуна. Останнє особливо ефективне в тих випадках, коли на паливному баці після його очистки вестимуться зварювальні роботи. Випарювання паливних баків відпрацьованими газами дуже поширене у ВАТ АТП.

Паливні баки промивають безпосередньо на автомобілях за допомогою пневмогідромонітора ОМ-1509-30, який приєднують до шлангів із промивальною рідиною і стиснутим повітрям. Промивальна рідина надходить під тиском 2 · 102 кПа (а повітря - 6·102 кПа) у насадки ротора гідромонітора і обертає його, водночас розпушуючи і змиваючи наліт на стінках та осад на дні паливного бака. Відстій із паливного бака зливають через зливальний отвір.

12.3 Засоби та прибори контролю змісту СО у відпрацьованих газах карбюраторних двигунів.

Для визначення вмісту СО дуже поширені прилади, які визначають кількість теплоти від згоряння СО на каталітично активній платиновій спіралі. До об'єму газу, взятого для аналізу, в певному співвідношенні подають чисте атмосферне повітря. Відпрацьовані гази спалюють, нагріваючи платинову нитку. Підвищення їхньої температури в цей час за певних умов пропорційне вмісту СО у відпрацьованих газах. До таких приладів належать вітчизняний індикатор моделі И-СО, прилад «Елкон-S-100» (Угорщина) та деякі інші газоаналізатори, вмонтовані у мотор-тестери. Точність вимірювання цих приладів недостатня для кваліфікованих досліджень токсичності відпрацьованих газів. їх можна використовувати тільки при регулюванні системи живлення.

Іншу групу приладів називають альфамерами. До них відносять газоаналізатори, принцип роботи яких пов'язаний зі зміною теплопровідності відпрацьованих газів (С02 і Н2). У приладах цього типу частину газу пропускають над нагрітим платиновим дротом. Водночас із цим через інший нагрітий платиновий дріт пропускають повітря. Порівнювання температур охолодження обох дротів дає змогу мати уявлення про вміст СО у відпрацьованих газах. Точність розглянутих приладів також невисока, однак достатня для регулювання системи живлення двигуна.

Прилади працюють так. На багатих сумішах у відпрацьованих газах двигуна є багато Н2, який має великий коефіцієнт теплопровідності. Від платинової нитки водень інтенсивно забирає теплоту, спричинюючи підвищення її опірності і збільшення сили струму у вимірювальній системі. Альфамери можна застосовувати для непрямої оцінки вмісту СО у відпрацьованих газах. Це найпростіший клас вимірювальної техніки. Основні з них - альфамери АSТ-70 і АSТ-76 (РП), деякі прилади, вмонтовані у мотор-тестери.

Тепер дуже поширені газоаналізатори з більш високою точністю, що працюють за принципом інфрачервоного випромінювання. Дія таких газоаналізаторів ґрунтується на принципі вибіркового поглинання інфрачервоного проміння на певних ділянках довжин хвиль (інфрачервоне випромінювання - це частина електромагнітного спектра в діапазоні довжин хвиль 2...8 мкм). За кордоном у технічній літературі такий принцип позначають літерами ND/1R. СО поглинає інфрачервоне проміння з довжиною хвилі 4,7 мкм, а СO2 - 4,3 мкм. За цим принципом працюють вітчизняні стаціонарні газоаналізатори моделі ОА-2109 для аналізу СО і моделі ОА-2209 для аналізу СО2. Переносний прилад ГАИ-1 дає змогу контролювати вміст СО у відпрацьованих газах у дорожніх умовах.

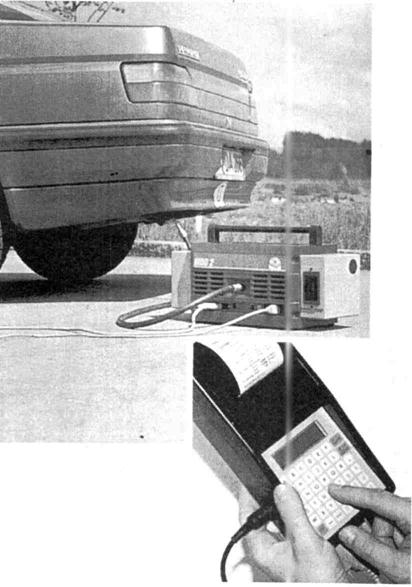

Останніми роками широко застосовують багатокомпонентні і двокомпонентні газоаналізатори фірм ВОSСН, ІSС-ОLIVER і МАНА (рис. 12.5). За точністю, надійністю роботи й габаритними розмірами вони відповідають сучасним міжнародним вимогам. Прилади - неперервної дії.

Рис. 12.5. Газоаналізатор МDO2

В умовах ВАТ АТП токсичність відпрацьованих газів перевіряють також переносним приладом «Абгаз-Інфраліт» (рис. 12.6) який працює за принципом поглинання різними газовими компонентами інфрачервоного випромінювання з певною довжиною хвилі. Принцип роботи газоаналізатора такий. Два джерела 6 інфрачервоного випромінювання через параболічні лінзи й обтюратор 7 створюють пучок, спрямований у робочу камеру 5 і камеру порівняння 8, заповнену повітрям, яке не поглинає інфрачервоного випромінювання. У робочій камері газ проходить під дією мембранного насоса 4 і поглинає із загального спектра інфрачервоне випромінювання з довжинами хвиль 4,7 мкм. У приймач випромінювання 9 надходять два потоки різної інтенсивності. Чутлива мембрана приймача, яка розділяє його камери, сприймає різницю тисків двох потоків випромінювань, прогинаючись у бік меншого тиску. Переміщення мембрани сприймається підсилювачем і далі передається у стрілочний (індикаторний) і записуючий прилади.

Рис. 12.6. Газоаналізатор «Абгаз-Інфраліт»: 1 - газовідбірний зонд;

2 - віддільник конденсату; 3 - фільтр; 4 - мембранний насос; 5 - робоча камера;

6 - джерело інфрачервоного випромінювання; 7 - обтюратор з електродвигуном;

8 - камера порівняння; 9 - приймач випромінювання; 10 - підсилювач;

11, 12 - відповідно стрілочний і реєструючий прилади

Токсичність відпрацьованих газів перевіряють у двох режимах холостого ходу двигуна і при різкому відкриванні дросельних заслінок карбюратора.

У наукових дослідженнях для підвищення точності визначення концентрації СО застосовують ще один метод вимірювання - флюоресцентним не-дисперсним інфрачервоним випромінюванням. Визначити вміст СО з більшою точністю дає змогу метод спільного вимірювання СО і СО2 у відпрацьованих газах. На цьому методі ґрунтується робота вітчизняного приладу ГАИ-2 і газоаналізатора «Інфраліт-211», які призначені для неперервного кількісного аналізу вмісту СО і СО2 у відпрацьованих газах автомобілів в умовах ВАТ АТП.

У відпрацьованих газах є також багато різних вуглеводнів (СН). Вміст їх контролюють за допомогою недисперсних інфрачервоних випромінювань. Кількість СН переводять на легкий вуглеводень - n -гексан. Це найпростіший спосіб. Він надійний у роботі і має достатній ступінь точності для практичного застосування.

Є прилади, в одному з яких змонтовані пристрої для визначення вмісту СО і СН. До таких приладів належать японські газоаналізатори «Рікен» Р1-503 А, UREX-201 та ін.

Газоаналізатор «Рікен» Р1-503А має дві шкали. Шкала СО нижнього діапазону відповідає 0...2% вмісту СО у відпрацьованих газах, а шкала високого діапазону - 0...10 %. Вуглеводні оцінюють за трьома шкалами: низький діапазон 0...500 млн-1, середній - 0...2000 і високий - 0...5000 млн-1.

Робота газоаналізатора UREX-201 ґрунтується на інфрачервоному випромінюванні. Прилад має стрілочну індикацію з великогабаритною шкалою. Діапазон вимірювання СН - 0...800 ррм(низький діапазон) і 0...2000 ррм (високий діапазон), СО - 0...5% (низький діапазон) і 0...10 % (високий діапазон).

З науковою метою і при кваліфікаційних випробуваннях застосовують точний інформативний полум'яно-іонізаційний метод F/D) оцінки токсичності відпрацьованих газів. F/D використовують в основному для визначення сумарної кількості СН у відпрацьованих газах. Ця апаратура не чутлива до вмісту в них СО2 і пари Н2О. Це й забезпечує вищий ступінь точності.

Слід пам'ятати, що визначення загального вмісту СН у відпрацьованих газах - одне з складних завдань через наявність у них СН з високою молекулярною вагою, тобто з високою точкою кипіння. Тому проба газу, який аналізують, має бути у вимірювальній системі при підвищеній температурі, щоб запобігти конденсації СН на внутрішніх стінках трубопроводів. Проте інтенсивність підігрівання не повинна змінювати вигляду і складу СН.

Щоб порівняти вміст СН у відпрацьованих газах, виміряний різними методами - ND/R або F/D, треба вводити поправочні коефіцієнти. Результати вимірювання вмісту СН за методом F/D у 1,8...2,2 рази більші, ніж за методом F/D у перерахунку на n-гексан. Крім цього, метод F/D як робоче тіло потребує каліброваної суміші водню з азотом, що створює певні організаційні труднощі.

Крім розглянутих шкідливих речовин у відпрацьованих газах автомобільних двигунів визначають й інші сполуки. Найбільш поширеними серед них є оксиди азоту NО і NО2. Співвідношення цих компонентів залежить від коефіцієнта надлишку повітря, часу, що минув з моменту збирання відпрацьованих газів до початку аналізу, та наявності інших компонентів, які є у відпрацьованих газах.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 1162; Нарушение авторских прав?; Мы поможем в написании вашей работы!