КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

План лекції. Контрольні запитання

|

|

|

|

Тема лекції

Лекція №13

Контрольні запитання

12.1 Які особливості загального діагностування системи живлення карбюраторних двигунів?

12.2 Які роботи виконуються по ТО та ПР карбюраторів?

12.3 Які роботи виконуються по ТО та ПР паливних насосів?

12.4 Які використовуються засоби та прибори контролю змісту СО у відпрацьованих газах карбюраторних двигунів?

Поелементне діагностування системи живлення дизелів.

13.1 Основна мета технічного обслуговування системи живлення дизельних двигунів.

13.2 Визначення герметичності паливної системи дизелів.

13.3 Діагностування паливного насоса високого тиску та паливо підкачувального насоса дизельного двигуна.

13.4 Діагностування форсунок, ТО фільтрів.

13.5 Регулювання мінімальної частоти обертання колінчастого вала дизельного двигуна.

Література

1. Лудченко О.А. Технічне обслуговування і ремонт автомобілів. Підручник – К.: Знання-прес, 2003, с. 229-233.

2. Туревский И.С. Техническое обслуживание автомобилей. М.: ИД «Форум», 2007, с. 87-92

Зміст лекції

13.1 Основна мета технічного обслуговування системи живлення дизельних двигунів.

Від чистоти палива багато в чому залежить надійність роботи паливопо-давальних механізмів дизельних двигунів. Тому одне з головних завдань профілактики системи живлення дизелів - старанна фільтрація палива і підтримання у справному стані всіх фільтрів системи.

Зміна стану соплових отворів розпилювача форсунки, яка призводить до порушення якості розпилення палива, впливає на надійність і економічність дизелів. Характерна несправність розпилювачів - засмічення їх міцними коксовими відкладеннями, які знижують пропускну здатність розпилювача. За-коксування отворів настає в основному внаслідок підтікання палива з розпилювачів, коли несправна клапанна система, або як результат роботи двигуна при зниженому тиску впорскування. Найчастіше це буває при тривалій роботі двигуна на малих обертах холостого ходу, а також при малій частоті обертання колінчастого вала (1000...1200 хв-1) у повному навантаженні (з повною віддачею палива). Негативні наслідки спрацьовування соплових отворів або їх за-коксованості потребують періодичної перевірки їхнього стану й очистки.

Наведені дані показують, що основна мета обслуговування системи живлення - забезпечення надійної подачі в циліндри двигуна потрібної кількості пальної суміші необхідного складу і якості.

13.2 Визначення герметичності паливної системи дизелів.

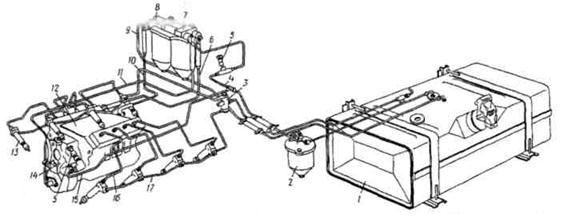

У системі живлення (рис. 13.1) дизельних двигунів перевіряють такі прямі (структурні) діагностичні параметри: герметичність впускного тракту; зазор між втулкою і поршнем паливного насоса; зазор між втулкою і поршнем паливопідкачувального насоса; подачу паливного насоса; зазор на розвантажувальному поясі нагнітального клапана; жорсткість пружини форсунки; кут випередження впорскування палива, обчислений за кутом повороту колінчастого вала; циклову подачу форсунки; нерівномірність подачі палива по секціях паливного насоса.

Рис. 13.1. Система живлення двигуна: 1 - паливний бак; 2 - фільтр грубої очистки палива; 3 - трійник дренажних паливопроводів; 4 - підвідний паливопровід до паливо-підкачувального насоса; 5 - паливопідкачувальний насос; 6 - підвідний паливопровід до паливного насоса високого тиску; 7 - фільтр тонкої очистки палива; 8 - пробка-заглушка; 9...10 - відвідні паливопроводи від паливного насоса високого тиску; 11 - підвідний паливопровід до фільтра тонкої очистки палива; 12 - паливний насос високого тиску; 13 - форсунка; 14 - паливний насос; 15 - підвідний паливопровід до насоса низького тиску; 16 - паливопровід високого тиску; 17 - дренажний паливопровід лівого ряду форсунок

Особливе місце при цьому посідає контроль герметичності паливної системи, яку перевіряють прямо на двигуні (без приладів або за допомогою приладу НИИАТ).

Для перевірки герметичності без приладу встановлюють малу частоту обертання колінчастого вала і злегка відкручують пробку фільтра тонкої очистки палива. Коли в системі є повітря, з-під пробки витікатиме піна. Після появи чистого струменя палива пробку закручують. Щоб перевірити герметичність приладом НИИАТ, від бака від'єднують паливопроводи, відвідний паливопровід заглушують, підвідний приєднують до приладу і подають паливо під тиском 3 · 102 кПа. За місцем підтікання палива визначають герметичність паливної системи. Негерметичність системи живлення усувають підтяганням різьбових з’єднань, заміною ущільнювальних прокладок і паливо- проводів.

13.3 Діагностування паливного насоса високого тиску дизельного двигуна.

Для діагностування насоса високого тиску і паливопідкачувального насоса у ВАТ АТП застосовують спеціальні стенди.

Діагностування паливного насоса високого тиску полягає у визначенні початку, кількості і рівномірності подачі палива окремими секціями. Кількість подачі палива кожною секцією насоса визначають за допомогою мірних мензурок при температурі палива 25...30°С. Насос перевіряють разом із комплектом справних і відрегульованих форсунок на тиск впорскування 15 (±0,5) МПа і комплектом паливопроводів високого тиску завдовжки 400 (±3) мм.

Кількість палива, що подається кожною секцією за один хід плунжера, для двигунів ЯМЗ має бути 105...107 мм3. Нерівномірність подачі палива між секціями насоса не повинна перевищувати 3% при повній подачі і при номінальній частоті обертання 1050 хв-1 вала насоса.

Рівномірність і кількість подачі палива кожної секції насоса регулюють, змінюючи поворотну втулку щодо зубчастого сектора. Паливні насоси мають автоматичну муфту випередження впорскування палива, яка змінює момент початку подачі палива в циліндр залежно від частоти обертання колінчастого вала. Установочний кут випередження впорскування палива залежить від особливостей кожної окремої муфти.

Початок подачі палива секціями насоса визначають за допомогою момен-тоскопів, що встановлюються на вихідних штуцерах секцій насоса і градуйованому диску, який кріпиться на валу насоса. При повороті вала насоса його секції подають паливо в трубки моментоскопів. Визначаючи початок подачі палива, треба стежити, щоб у момент початку руху палива в трубці моменто-скопа риска на шківу колінчастого вала була напроти риски з цифрою на кришці шестерень розподілу. Цифра біля риски на кришці розподільних шестерень має відповідати цифрі, вибитій на торці автоматичної муфти, або риска з тією ж цифрою на маховику повинна збігатись із покажчиком на картері маховика. Момент початку руху палива в трубці першого циліндра фіксують за градуйованим диском. У наступні циліндри паливо подається через проміжки часу, що відповідають певним кутам повороту вала відповідно до порядку роботи двигуна. Наприклад, у восьмициліндровому насосі паливо подається секціями через 45°. Неточність інтервалу між початком подачі палива будь-якою секцією насоса щодо першої допускається в межах ±1/3°. Момент початку подачі палива секцією установлюють регулювальними болтами штовхача насоса.

Діагностування паливопідкачувального насоса - це визначення його подачі при заданому протитиску і тиску при повністю перекритому нагнітальному каналі. Подача паливопідкачувальних насосів, установлених на двигунах ЯМЗ, при 1050 хв-1 кулачкового вала і протиску в магістралі 0,5…0,17 МПа повинна бути 2,2 л/хв., а максимальний тиск – 0,4 МПа.

13.4 Діагностування форсунок, ТО фільтрів.

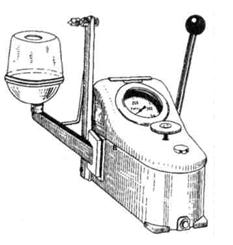

При діагностуванні форсунок визначають їхню герметичність, тиск впорскування і якість розпилювання палива. Ці роботи виконують на спеціальних приладах (рис. 13.2), які імітують роботу форсунки на двигуні.

Рис. 13.2. Прилад для діагностування форсунок

Герметичність форсунки перевіряють при тиску 30 МПа. Показником герметичності є час спадання тиску (на 3 МПа має бути не менш як 30...45 с). Для визначення цього часу тиск впорскування форсунки, яку перевіряють, регулювальним гвинтом доводять до 30 МПа за манометром, включаючи секундомір; коли тиск спаде до 25 МПа, секундомір виключають.

Тиск впорскування форсунок визначають на спеціальних приладах за показаннями манометра. На працюючому двигуні тиск впорскування перевіряють за допомогою максиметра. Форсунку, яку перевіряють, приєднують до штуцера максиметра, а останній через паливо провід високого тиску - до секції насоса. За принципом дії максиметр аналогічний форсунці, тому, добившись одночасності впорскування палива форсункою і максиметром, за положенням мікрометричного пристрою визначають, при якому тиску відбувається впорскування. Після тривалої роботи форсунки на двигуні допускається зниження тиску впорскування до 13,5 МПа. Тиск початку впорскування форсунки регулюють, змінюючи затягання пружини за допомогою регулювальної гайки.

Якість розпилювання палива форсункою перевіряють на спеціальних стендах і вважають задовільною, якщо паливо впорскується в туманоподібному стані, рівномірно розподіляється по поперечному перерізу конуса струменя і по кожному отвору розпилювача. Початок і кінець впорскування мають бути чіткими і супроводитися характерним (глухим) тріском. Зовсім не допускається підтікання палива з розпилювачів форсунок. У разі закоксування отворів розпилювача форсунку треба розібрати і деталі промити в гасі. Розбираючи форсунку, слід мати на увазі, що корпус розпилювача і голка утворюють прецизійну пару, тому заміна тільки однієї деталі не допускається. Внутрішні порожнини промивають бензином. Отвори і канали в корпусі форсунки прочищають волосяними йоржиками, а зовнішні поверхні - м'якими металевими щітками. Риски, подряпини, сліди корозії усувають притиранням або ж деталі заміняють новими. Внутрішню поверхню корпуса розпилювача очищають м'яким латунним стержнем, обгорнутим цигарковим папером. Коли є риски, подряпини на напрямній частині голки, а також сліди перегрівання, розпилювачі заміняють. Усі деталі з несправною різьбою заміняють новими.

Фільтри очистки палива періодично міняють, а корпуси їх обов'язково промивають дизельним паливом.

13.5 Регулювання мінімальної частоти обертання колінчастого вала дизельного двигуна.

Регулювання мінімальної частоти обертання колінчастого вала двигуна виконують у процесі експлуатації автомобілів.

Ці операції здійснюють після встановлення кута випередження впорскування палива. Частоту обертання колінчастого вала на холостому ходу, зазначену в характеристиці двигуна, контролюють за хронометром на прогрітому двигуні при температурі системи охолодження не вище як 70°С або за допомогою аналізатора паливної апаратури. Цей прилад забезпечує і визначення таких параметрів: частоти обертання кулачкового вала паливного насоса; обертів початку і кінця дії регулятора частоти обертання; установочного кута випередження впорскування палива; тиску початку впорскування палива; максимального тиску впорскування палива. Крім того, за допомогою приладу можна оцінити якість роботи регулятора частоти обертання й автоматичної муфти випередження впорскування палива.

При підключенні до аналізатора осцилографа за характером осцилограм тиску додатково можна визначити: технічний стан нагнітального клапана і плунжерної пари; поломку пружини штовхача плунжера; технічний стан розпилювача форсунки.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 959; Нарушение авторских прав?; Мы поможем в написании вашей работы!