КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Схемы систем смазки 1 страница

|

|

|

|

Ср

Степень неравномерности регулятора обычно не превышает 0,06-т-

4-0,1. Более высокие значения б нежелательны, так как при этом уси-

ливается износ деталей двигателя и возрастает расход топлива при хо-

лостом ходе.

Предположим, что при некоторой частоте п вращения коленчатого

вала двигателя сила упругости пружины уравновесит действие центро-

бежной силы на муфту, то есть регулятор будет находиться в равно-

весном положении. При изменении частоты вращения коленчатого ва-

ла двигателя муфта регулятора не начнет двигаться до тех пор, пока

центробежная сила, развиваемая его грузами, не изменится на величи-

ну сопротивлений трения в сочленениях регулятора и регулирующего

механизма.

| "2 ' |

| (66) |

| Значит, чем меньше е, тем скорее начнется движение муфты регу- лятора и, следовательно, тем быстрее регулятор придет в равновесное положение. Степень нечувствительности регулятора не должна превы- шать 0,03. |

Очевидно, что с увеличением или уменьшением частоты вращения

коленчатого вала по отношению к принятой частоте п можно выделить

такие предельные значения частоты п2 и п\, при которых муфта регуля-

тора начнет двигаться, тем самым найти степень нечувствительности ре-

гулятора

Глава t4

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОПЛИВНЫХ НАСОСОВ,

РЕГУЛЯТОРОВ И ФОРСУНОК, ИХ ПРОВЕРКА И РЕГУЛИРОВКА

§ 1. Техническое обслуживание приборов

топливной системы и регуляторов

В процессе работы дизеля и при ежесменном техническом обслужи-

вании обнаруженные подтекания топлива устраняют, подтягивая на-

кидные гайки, полые болты, штуцера и заменяя уплотняю-

щие прокладки. При монтаже и демонтаже поливинилхлоридовых тру-

бок нельзя допускать их резких перегибов и, затягивая полые болты,

придерживать кольцевые наконечники за стальную втулочку.

При ежесменном техническом обслуживании следует проверить

уровень масла в корпусах топливного насоса и регулятора и при необ-

ходимости долить свежее масло до нормального уровня. Во время ра-

боты насоса в его корпус через зазоры в плунжерных парах мо-

жет попасть топливо и смешаться с маслом. Излишки масла нужно

слить, а при значительном разжижении масла его следует заменить

свежим.

Прорыв газов из-под форсунки вызывает ее перегрев и выход из

строя распылителя и иглы. Во избежание перекоса форсунки крепящие

ее гайки нужно затягивать равномерно, поворачивая каждую за один

прием не более чем на одну грань.

Падение мощности дизеля при нормальной компрессии, появление

дымного выпуска отработавших газов (коричневый или черный дым),

пропуск вспышек (работа с перебоями), трудный пуск дизеля — все эти

признаки указывают на необходимость проверки приборов системы пи-

тания двигателя.

Коричневый или черный дым при выпуске отработавших газов воз-

можен при слишком большой подаче топлива, неправильной установке

момента подачи топлива и плохом распыле топлива форсунками.

При падении мощности, сопровождающемся неравномерной (с пе-

ребоями) работой, дымным выпуском, следует прежде всего определить

цилиндр, где эти проявления оказываются наибольшими. Выполнению

данной задачи помогает поочередное отключение подачи топлива в каж-

дый из цилиндров. При работе с перебоями отключение любого цилинд-

ра, кроме неисправного, изменяет работу дизеля. При дымном выпуске

выключение цилиндра, в котором эта неисправность проявляется, устра-

няет дымление.

Для выключения любого цилиндра ослабляют на 1,5—2 оборота

накидную гайку топливопровода высокого давления на штуцере насос-

ного элемента. Поочередное выключение подачи топлива в цилиндры

помогает найти неисправность лишь в том случае, если она связана с

работой одного какого-либо цилиндра.

Наиболее вероятной причиной падения мощности дизеля при от-

сутствии дымного выпуска отработавших газов является засорение топ-

ливных фильтров. В этом случае следует в первую очередь проверить

состояние топливных фильтров, промыть фильтр грубой очистки и филь-

трующие элементы фильтра тонкой очистки топлива.

Пропуск вспышек в отдельных цилиндрах дизеля и трудный его

запуск наблюдаются при попадании воздуха в топливоподающую сис-

тему и при неисправных форсунках.

В полевых условиях после диагностирования системы питания ди-

зеля при необходимости можно проводить только такие операции с фор-

сунками и топливным насосом, которые улучшают работу дизеля и не

требуют их разборки. К таким операциям относятся проверка и регули-

ровка форсунок (на нормальное давление впрыска топлива), насоса

(на угол опережения подачи топлива), а также проверка состояния на-

сосных элементов.

Регулировка и разборка топливного насоса, регулятора и разбор-

ка форсунок должны проводиться в мастерской квалифицированным

специалистом, так как эти операции требуют чистоты, специального обо-

рудования и особой точности.

§ 2. Удаление воздуха из топливоподающей

системы

Попадание воздуха в топливоподающую систему вызывает наруше-

ние подачи топлива в цилиндры дизеля, потому что при движении плун-

жеров насоса вместо подачи топлива происходит сжатие пузырьков воз-

духа. Удаляют воздух постепенным заполнением системы топливом.

Для этого у дизелей проверяют, открыт ли расходной кран топливного

бака. Воздух вытесняют топливом сначала из фильтра грубой, а затем

и тонкой очистки, отвернув в корпусе и крышке фильтров пробки или

вентили для выпуска воздуха и заполняя систему топливом при помо-

щи ручного подкачивающего насоса. Пробку или вентиль на фильтре

завертывают только после того, как топливо из отверстия пойдет сплош-

ной струей без пузырьков воздуха. Ручным подкачивающим насосом вы-

тесняют также воздух из головки топливного насоса, отвернув в ней

пробку.

Удалив из топливоподающей системы воздух и заполнив ее топли-

вом, завертывают рукоятку подкачивающего насоса до отказа.

На работающем дизеле для удаления воздуха обычно достаточно

открыть продувочный веитиль на крышке фильтра тонкой очистки топ-

лива.

Для удаления воздуха из топливоподающей системы дизелей

Д-108, Д-130 и Д-160 дизель необходимо прокручивать пусковым дви-

гателем при открытом расходном кране бака, наименьшей включенной

подаче топлива и открытых продувочных вентилях на фильтре и насос-

ных элементах топливного насоса. Как только топливо начнет выходить

через продувочные вентили сплошной струей без воздушных пузырьков,

следует закрыть вентиль фильтра, а затем и вентили насосных эле-

ментов.

§ 3. Проверка работы форсунки и регулировка ее

на нормальное давление впрыска топлива

Хороший распыл топлива характеризуется следующими признака-

ми: туманообразным состоянием топлива в струе; отсутствием различи-

мых глазом отдельных вылетающих капель, сплошных струек и мест-

ных сгущений топлива; четким, резким звуком (отсечкой) при впрыске;

отсутствием подтекания топлива при выходе струи из отверстия распы-

лителя перед началом и после окончания впрыска.

На дизель устанавливаются форсунки, у которых давление впрыс-

ка топлива и угол распыла соответствуют техническим условиям завода.

При изношенных деталях насосных элементов допускается устанавли-

вать форсунки с давлением на 1,0—1,5 МПа меньше нормального.

Неисправную форсунку можно обнаружить на работающем дизеле,

если при выключении подачи топлива в какой-либо цилиндр дымный

выпуск отработавших газов заметно уменьшится, а звук при выпуске

не изменится. Затем, остановив дизель, вытирают насухо форсунки, топ-

ливопроводы и топливный насос и снимают форсунку. Внешний осмотр

торца распылителя форсунки позволяет сделать предварительное за-

ключение о ее работе. Если торец распылителя сухой и покрыт черным

налетом сажи, то можно ожидать, что

проверка покажет хорошее качество

распыла и давление вспрыска в пре-

делах допускаемого или близкое к не-

му. Если торец распылителя влажный,

с большим количеством смолистых от-

ложений, то, очевидно, имеют место пло-

хой распыл и подтекание топлива. Иног-

да на торце распылителя обнаружива-

ются следы ржавчины, что указывает на

присутствие воды в цилиндре дизеля.

Для проверки форсунки к ней при-

соединяют топливопровод высокого дав-

ления. Выключают компрессию и, уста-

новив полную подачу топлива, отключа-

ют форсунки, не подлежащие проверке.

Затем пусковым двигателем прокручи-

вают дизель и следят за распылом струи

топлива. Если качество распыла фор-

сункой не соответствует техническим

условиям, проверяют ее на давление

впрыска.

В полевых условиях форсунку про-

веряют на давление впрыска топлива

специальным прибором — максиметром

КИ-1336, который представляет собой

форсунку, снабженную тарированной

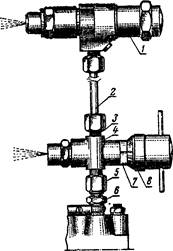

пружиной. Корпус 7 (рис. 147) и регули-

ровочный колпак 8 максиметра снабжены делениями для отсчета дав-

ления, на которое устанавливается пружина при повороте колпака.

При проверке испытуемая форсунка 1 подключается к максиметру,

присоединенному к штуцеру 6 насосного элемента. Прокачивая топли-

во пусковым двигателем или вручную насосным элементом, постепенно

вращают колпак максиметра и изменяют затяжку его пружины до тех

пор, пока топливо не будет впрыскиваться одновременно через испы-

туемую форсунку и максиметр. По шкалам на корпусе и колпаке отме-

чают давление, при котором форсунка распыливает топливо.

Если давление впрыска форсунки не будет соответствовать техни-

ческим условиям, определяемым состоянием пары плунжер — гильза

топливного насоса, то форсунку регулируют. Для этого вначале уста-

навливают максиметр на необходимое давление впыска. У форсунок

моделей ФШ-62025 и ФШ-62005 отвертывают колпак 10 (см. рис. 136, а)

и, удерживая регулировочный винт 12 отверткой, отпускают контргай-

ку 11. При малом давлении впрыска регулировочный винт 12 ввертыва-

ют, усиливая затяжку пружины форсунки и, следовательно, давление

впрыска. Если давление впрыска велико, винт вывертывают. Полуобо-

рот регулировочного винта изменяет давление впрыска приблизитель-

но на 3,0—3,5 МПа. Регулировку винтом ведут до тех пор, пока впрыск

не будет одновременным из распылителей максиметра и форсунки. За-

тем завертывают контрганку, удерживая регулировочный винт отверт-

кой, и ставят на место колпак форсунки.

У дизелей А-41, А-01М, ЯМЗ, СМД-60 и других форсунки регули-

руются таким же образом.

При отсутствии максиметра форсунки можио проверять и регули-

ровать при помощи контрольной форсунки, точио отрегулированной на

нормальное давление впрыска и качество распыла топлива.

Рис. 147. Проверка работы форсунки при помощи макси- метра КИ-1336:

Рис. 147. Проверка работы форсунки при помощи макси- метра КИ-1336:

|

| 1 — форсунка: 2 — топливопровод высокого давления; 3 — штуцер максиметра; 4 — максиметр; 5 — иакндная гайка; 5 —штуцер насос- ного элемента; 7—корпус макси- метра; 8 — регулировочный колпак максиметра. |

Для установки на дизель необходимо подбирать комплект форсу-

нок с максимальной разницей б пропускной способности не выше 3%.

§ 4. Проверка состояния насосных элементов

Одной из причин ненормальной работы насосных элементов явля-

ется пропуск топлива через нагнетательный клапан.

Для того чтобы проверить плотность прилегания нагнетательного

клапана к гнезду седла, насос очищают от пыли и грязи и отъединяют

топливопровод высокого давления от проверяемого насосного элемен-

та. Затем удаляют из топливоподающей системы воздух и заполняют

ее топливом. После этого медленно прокручивают коленчатый вал ди-

зеля за рукоятку (выключив компрессию) или пусковым двигателем при

выключенной подаче топлива. В случае неплотного прилегания нагне-

тательного клапана к гнезду седла топливо будет вытекать из штуцера

непрерывной струей.

Если при проверке будет установлено, что нагнетательный клапан

не пропускает топливо, то причиной ненормальной работы насосного

элемента может быть износ пары плунжер — гильза, вызывающий па-

дение давления подачи топлива.

Состояние пары плунжер — гильза проверяют максиметром КИ-1336.

Для этого к штуцеру проверяемого насосного элемента присоеди-

няют максиметр. Штуцер максиметра плотно закрывают заглушкой-

колпачком. Регулировочный колпак максиметра устанавливают на ми-

нимальное рабочее давление насоса в условиях эксплуатации. Это дав-

ление должно быть приблизительно на 6—7 ПМа выше нормального

давления впрыска топлива форсункой. Накидные гайки, соединяющие

топливопроводы высокого давления со штуцерами других насосных эле-

ментов, отпускают на 1,5—2 оборота. Рычаг подачи топлива устанавли-

вают на полную подачу и пусковым двигателем на прямой передаче ре-

дуктора прокручивают дизель при пусковой частоте вращения. При

этом должен происходить впрыск топлива через максиметр. Точно так

же проверяют и остальные насосные элементы.

Если при проверке насосный элемент ие дает впрыска через макси-

метр, следовательно пара плунжер — гильза к дальнейшей работе не-

пригодна.

В случае, когда при проверке максиметром насосные элементы раз-

вивают давление выше минимального, а дизель достаточной мощности

не дает, топливный насос нужно отправить в ремонтную мастерскую

для регулировки.

Давление подачи топлива секциями можно проверить контрольной

форсункой таким же образом, как и максиметром. Для этого контроль-

ную форсунку через короткий трубопровод высокого давления присо-

единяют к штуцеру проверяемой секции топливного насоса.

§ 5. Проверка и регулировка угла опережения

подачи топлива насосом

Часто встречающейся неисправностью топливного насоса является

неправильный момент начала подачи топлива. Он может измениться в

результате износа пары плунжер — гильза и деталей привода насоса

или вследствие нарушения регулировки.

Если пары гильза — плунжер новые или мало изношенные, то угол

опережения подачи топлива проверяют специальным приспособлением

КИ-4941 (моментоскоп).

Моментоскоп (рис. 148) и его пружина 7 хранятся в футляре 6.

В накидную гайку 1 вставлен отрезок топливопровода 3. Этот отрезок

соединен резиновой трубкой 4 со стеклянной трубкой 5, имеющей внут-

ренний диаметр 1—2 мм.

Моментоскоп присоединяют накидной гайкой 4 (рис. 149) к штуце-

ру 5 первого насосного элемента. Остальные топливопроводы высокого

12 А. М. Гуревич, Е. М. Сорокин 177

Рис. 149. Проверка угла опережения подачи

топлива моментоскопом (дизель СМД- L4 j:

| Рис. 148. Приспо- собление КИ-4941 для определения угла опережения подачи топлива секциями насоса: |

| / — накидная гайка; 2 — шайба; 3 —отре- зок топливопровода; 4 — резиновая труб- ка; 5— стеклянная трубка; В — футляр; 7 — пружина; 3 — крышка. |

/ — стеклянная трубка; 2 — резиновая трубка:

3 — отрезок топливопровода; 4 — накидная гайка;

я — штуцер; 6 — указатель; 7 — метка на бурте

шкива, нанесенная против острия стрелки в мо-

мент начала подъема меииска; 8— метка на бур-

те шкива, нанесенная против острия стрелки в

момент нахождения поршня первого цилиндра в

в.м.т.; 9 — шкив.

давления отъединяют от насосных элементов. После этого включают

декомпрессионный механизм (если он имеется). Затем устанавливают

рычаг управления подачей топлива в положение наибольшей подачи и

заполняют топливоподающую систему дизеля, прокачивая топливо до

тех пор, пока оно не будет вытекать из стеклянной трубки / без пузырь-

ков воздуха. Стряхнув часть топлива из стеклянной трубки, следят за

движением меииска топлива в ней, медленно проворачивая коленча-

тый вал дизеля. Момент, когда мениск начнет подниматься (дрогнет),

соответствует началу падачи топлива насосом.

Если у топливного насоса пара плунжер — гильза изношена, вывер-

тывают из головки насоса штуцер 5 и устанавливают вместо рабочей

пружины нагнетательного клапана пружину 7 (рис. 148) приспособле-

ния КИ-4941 (моментоскоп). Ввертывают на место штуцер и присоеди-

няют моментоскоп. Затем, выполнив все описанные выше операции,

определяют момент начала подачи топлива насосом.

Определение угла поворота коленчатого вала дизеля, соответствую-

щего началу подачи топлива, и при необходимости регулировку его про-

водят следующим образом.

Дизель СМД-14 (тракторный). Ослабив гайку на картере распре-

делительных шестерен закрепляют под ней проволочный указатель 6

(рис. 149) острием к наружной цилиндрической поверхности бурта шки-

ва 9. Наносят на бурт шкива метку 7 напротив острия указателя 6 в мо-

мент подъема мениска. Из кожуха маховика дизеля вывертывают уста-

новочный винт и вставляют его ненарезанной чаетью в то же отверстие

до упора в маховик. Медленно поворачивают коленчатый вал дизеля,

слегка нажимая пальцем на установочный винт, пока винт не войдет в

отверстие маховика. Если при этом оба клапана первого цилиндра бу-

дут закрыты, то поршень первого цилиндра установлен в в. м. т. в так-

те сжатия. На бурте шкива наносят вторую метку 8 напротив острия

указателя. При нормальном угле опережения подачи топлива насосом,

равным 18—20° до в. м. т. по углу поворота коленчатого вала, расстоя-

ние между метками должно быть равно 27—30 мм. При условии выбо-

ра зазоров в передаче от шестерни коленчатого вала к шестерне при-

вода насоса каждые 1,5 мм длины дуги соответствуют 1° поворота ко-

ленчатого вала.

Угол опережения подачи топлива насосом регулируют смещением

шлицевой шайбы 3 (см. рис. 134) относительно шестерни 4 привода.

Для этого снимают счетчик 11 мото-часов, вывертывают два болта 2 и,

сняв поводок 9, поворачивают шлицевую шайбу 3 вместе с валом 5 на-

соса в требуемом направлении. Если угол опережения подачи топлива

насосом нужно увеличить, шлицевую шайбу поворачивают по часовой

стрелке, а для его уменьшения — против часовой стрелки. Смещение

шлицевой шайбы 3 до совпадения ее следующего отверстия со следую-

щим отверстием в ступице шестерни 4 изменяет момент начала подачи

топлива на 3° по углу поворота коленчатого вала.

Зная длину дуги между метками на ободе шкива, определяют, на-

сколько нужно изменить угол опережения подачи топлива насосом, в

какую сторону и на сколько отверстий нужно повернуть шлицевую шай-

бу 3. Установив в требуемое положение шлицевую шайбу, закрепляют

ее болтами 2 и вновь проверяют по мениску в трубке 1 угол опережения

подачи топлива насосом.

При изношенных парах гильза — плунжер угол опережения подачи

топлива насосом регулируют, используя новый (контрольный) насос,

который устанавливают на дизель и фиксируют шлицевой шайбой 3.

Затем снимают контрольный насос и вместо него устанавливают насос,

предназначенный к эксплуатации.

Дизель А-41. Метод проверки и регулировки угла опережения по-

дачи топлива насосом тот же, что и для дизеля СМД-14. При нормаль-

ном угле опережения подачи топлива насосом, равном 27—30°, и диа-

метре шкива 174 мм длина дуги должна быть в пределах 41—45,5 мм.

Дизель Д-160. Каждую насосную секцию проверяют и при не-

обходимости регулируют отдельно. Устанавливают наибольшую пода-

чу топлива и снимают крышку лючка на кожухе маховика. Медленно

поворачивают коленчатый вал дизеля до момента подъема мениска в

моментоскопе. При этом одна из меток на маховике («ВМТ 1—4 цил.»

или «ВМТ 2—3 цил.») в зависимости от того, какой цилиндр проверяют,

не должна доходить до острия указателя по дуге на наружной цилинд-

рической поверхности маховика примерно на 110—123 мм, что соответ-

ствует 22—24° до в. м. т. по углу поворота коленчатого вала. Угол опе-

режения подачи топлива регулируют для каждой насосной секции

болтом 7 (см. рис. 128) толкателя 5 при отвернутой контргайке. Для

увеличения угла опережения болт 7 вывертывают, а для уменьшения—

ввертывают. Поворот болта на '/б оборота (на одну грань) изменяет

угол опережения подачи топлива на 1—1,2° по углу поворота коленча-

того вала.

У дизелей с распределительными топливными насосами момент на-

чала подачи топлива насосом проверяют по мениску в той же последо-

вательности, что и в четырехплунжерных насосах.

Раздел пятый

СИСТЕМЫ СМАЗКИ И ОХЛАЖДЕНИЯ

Глава 15

СМАЗОЧНЫЕ МАТЕРИАЛЫ И ОХЛАЖДАЮЩИЕ

ЖИДКОСТИ

§ 1. Общие сведения о трении и смазочных

материалах

Сопротивление, которое возникает при относительном перемеще-

нии одного тела по другому, называется трением движения. Причинами

трения являются срезание (скалывание) выступов соприкасающихся

поверхностей и молекулярное взаимодействие этих поверхностей в точ-

ках их контакта. Трение движения в большинстве случаев сопровожда-

ется износом трущихся поверхностей, что приводит к увеличению зазо-

ра в сопряжении. Последнее обстоятельство, в свою очередь, вызывает

стуки при работе машины и дальнейший прогрессирующий износ де-

талей.

На преодоление трения затрачивается механическая энергия, кото-

рая превращается в теплоту, в результате чего детали нагреваются.

Износ трущихся деталей и выделение теплоты — вот основные яв-

ления, вызываемые трением движения. В зависмости от условий и ви-

дов трения каждое из этих явлений имеет большее или меньшее зна-

чение.

Трение движения в сопряжениях может быть двух видов: трение

скольжения и трение качения. В зависимости от условий

смазки различают трение без смазки, возникающее между двумя твер-

дыми телами при отсутствии на поверхностях трения введенного сма-

зочного материала; жидкостное трение, представляющее собой сопро-

тивление относительному перемещению между двумя телами, разде-

ленными слоем жидкости, в котором проявляются ее объемные свойства;

граничное трение, которое появляется между двумя твердыми те-

лами при наличии на поверхностях трения слоя жидкости, обладающе-

го свойствами, отличающимися от объемных.

Смазочные жидкости (масла) служат для того, чтобы снизить за-

траты мощности на трение, уменьшить износы деталей, отвести теплоту,

выделяющуюся при трении. Кроме того, масло смывает с трущихся

поверхностей продукты изнашивания и всевозможные загрязнения, пре-

дохраняет эти поверхности от коррозии, а в отдельных случаях уплот-

няет подвижные сопряжения деталей. Одним из важных свойств мас-

ла является маслянистость, то есть его способность растекаться по по-

верхности металла и образовывать на этой поверхности плотно при-

стающую к ней непрерывную и неразрывную (даже при значительном

давлении) пленку.

Сущность и законы жидкостного трения были открыты профессо-

ром Н. П. Петровым. Он установил, что движение масла в подшипни-

ке полностью подчиняется законам гидродинамики. Поэтому разрабо-

танную им теорию жидкостной смазки называют гидродинамической

теорией смазки.

Основные положения гидродинамической теории смазки заключа-

ются в следующем. Когда вал (рис. 150, а) не вращается (находится в

состоянии покоя), он опирается на подшипник, следовательно зазора

п. о п- неделимо п-большое п—^

Рис. 150. Образование масляного клина при вращении валав подшипни' ке скольжения.

Рис. 150. Образование масляного клина при вращении валав подшипни' ке скольжения.

|

между соприкасающимися поверхностями вала и подшипника нет

(Амин=0). При вращении вала в подшипнике первые слои масла, проч-

но прилипшие к поверхности вала, увлекают за собой следующие. При-

шедшие в движение частицы масла под действием сил трения между

слоями перемещаются из широкой части зазора в узкую (рис. 150,6).

В результате этого в области, где зазор наименьший (Амии), в масля-

ном слое возникает повышенное давление, под действием которого вал

как бы всплывает и лежит на масляной подушке.

С увеличением относительной скорости перемещения поверхностей

(частоты вращения вала) все большее количество масла втягивается в

клиновое пространство, увеличивая тем самым давление в масляном

слое. В соответствии с этим все в большей степени вал стремится за-

нять центральное положение в подшипнике (рис. 150,в, г), и значение

зазора Амин возрастает.

Когда наименьшая толщина масляного слоя станет больше, чем

суммарная высота шероховатостей поверхностей вала и подшипника,

вместе взятых, касание поверхностей прекратится и возникнет жидко-

стное трение.

Масляный клин может образовываться и при движении одной сма-

занной плоской поверхности по другой, если имеется клиновидный за-

зор между поверхностями и относительная скорость их перемещения

достаточно велика.

Несущая способность масляного слоя, его толщина и, следова-

тельно, надежность обеспечения жидкостного трения возрастают с по-

вышением вязкости масла, с увеличением скорости движения трущихся

поверхностей и с уменьшением нагрузки на эти поверхности. Однако

с увеличением вязкости масла и скорости движения поверхностей воз-

растают и потери на трение.

При выдавливании масла из зазора между деталями на их по-

верхности остается тончайший слой масла толщиной в одну или не-

сколько молекул, который силами молекулярного притяжения прочно

связан с поверхностью деталей. В этом случае возникает граничное

трение.

При жидкостном трении потери энергии на трение и износ деталей

наименьшие. Но условия, которые требуются для жидкостного трения,

могут быть созданы только в некоторых подвижных сочленениях, и то

не во все периоды их работы. Многие сочленения двигателя, например

поршневой палец — втулка верхней головки шатуна, поршневой па-

лец— бобышки поршня, поршень—цилиндр, работают в условиях гра-

ничного трения. Естественно, что долговечность деталей подвижного

сочленения, работающих при граничном трении, уменьшается.

Для достижения возможно более надежной и длительной работы

механизмов трактора и автомобиля смазочные масла должны удовлет-

ворять ряду эксплуатационно-технических требований:

1) иметь оптимальную вязкость на всех эксплуатационных режи-

мах;

2) обладать высокой маслянистостью и необходимой противоокис-

лительной устойчивостью (химической стабильностью);

3) не вызывать и не способствовать коррозии деталей;

4) не содержать свободных минеральных кислот и щелочей, воды

и механических примесей.

Масла в двигателе подвергаются воздействию высоких темпера-

тур, поэтому нужно, чтобы они обладали высокой температурой вспыш-

ки и малой испаряемостью.

Кроме того, масла должны вымывать нагар и другие примеси из

зазоров между трущимися поверхностями деталей, то есть иметь хоро-

шую «моющую» способность.

§ 2. Смазочные масла и их свойства

По роду исходного сырья смазочные масла разделяются на: а) не-

фтяные; б) растительные и животные; в) синтетические. Для смазки

механизмов тракторов и автомобилей применяются масла, получаемые

главным образом путем переработки нефти (нефтяные масла).

Автотракторные нефтяные масла разделяют на дистиллятные, из-

готовляемые фракционной перегонкой из мазута, остаточные, получае-

мые в результате переработки остатков от перегонки мазута, и сме-

шанные, представляющие собой смесь дистиллятных и остаточных

масел.

По способу очистки от нежелательных примесей (асфальтосмоли-

стых веществ, сернистых соединений н некоторых других) нефтяные

масла относят к трем группам: 1) кислотно-щелочной очистки; 2) кис-

лотно-контактной очистки; 3) селективной очистки.

В процессе приготовления масла того или иного сорта часто сме-

шивают отдельные масляные фракции, чтобы обеспечить маслу свойст-

ва, установленные стандартом.

На основе требований, предъявляемых к маслам, приняты следу-

ющие важнейшие показатели оценки качества масел.

Вязкость измеряется в единицах условной, динамической и кинема-

тической вязкости (как и дизельного топлива).

Условная вязкость выражается в условных градусах (°ВУ). Она

определяется как отношение времени истечения из стандартного вис-

козиметра 200 см3 испытуемого масла при заданной температуре (обыч-

но 50° или 100°С) ко времени истечения такого же объема дистиллиро-

ванной воды при температуре 20° С. Ввиду того что условная вязкость

не выражает истинной вязкости, в стандартах на масла указывается,

как правило, вязкость кинематическая. Для перевода одних едиииц

вязкости в другие существуют формулы, таблицы и графики.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 865; Нарушение авторских прав?; Мы поможем в написании вашей работы!