КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Объемные к. п. д. насоса и гидромотора соответственно равны 1 страница

|

|

|

|

Из уравнения (89) определится крутящий момент гидромотора

м =

™ 2л

Силовое передаточное число гидрообъемного преобразователя бу-

дет равно отношению крутящих моментов на валах гидромотора и на-

соса, то есть

. ___ Мгм _ qrit

сил —,,---------- 7"

Ми <?н

Из формулы (92) следует, что отношение крутящих моментов на

валах гидромотора и наноса прямо пропорционально отношению их

рабочих объемов.

Производительность насоса QH и расход рабочей жидкости, прохо-

дящей через гидромотор Q™, соответственно равны

| - частоты |

Qh = Як пя; QrM = Яш пгм> (93)

где <7н, Qtm — соответственно рабочие объемы насоса н гидромотора; пв, птм ■

вращения насоса и гидромотора.

_?ГМ

| (94) |

| 1ск — |

йш

и, учитывая, что отношение пя к пгм есть скоростное передаточ-

ное число, окончательно будем иметь

Оги

<7н

Из формулы (94) следует, что скоростное передаточное число на-

соса и гидромотора обратно пропорционально их рабочим объемам.

При работе гидромашин имеет место три вида потерь: объемные,

гидравлические и механические.

Объемные потери—это потери, возникающие при просачи-

вании жидкости из полости нагнетания в полость всасывания, а также

другие виды утечек жидкости через неплотности.

Гидравлические потери обусловлены различными сопро-

тивлениями, которые встречает жидкость при своем движении в систе-

ме: в трубопроводах, кранах, распределителях и т.д.

Механические потери вызываются трением в деталях пе-

редачи— подшипниках, шестернях, уплотнениях и др.

| пя птм |

| Так как расходы насоса и гидромотора равны (QH=Qгм),то |

| (95) |

| Лоб-г |

<?гм Ягм

Поб.н — -----.

(2ф

где Qt> — фактическая подача насоса; qHnB — теоретическая подача насоса; qTм, «гм —

теоретическая подача гидромотора.

Общий объемный к. п. д. гидропередачи, включающий один насос

и один гидромотор, рассчитывается по формуле

_ Йты пгм

ЧнПн

| (96) |

| Т1об-гп — т1об.в Лоб-гм : |

Гидравлические и механические потери в гидрообъемном преобра-

зователе учитываются гидромеханическим к. п. д. насоса и гидромотора

соответственно

| Лм.и |

| Мф.1 |

15,9wh.

(97)

Af<j).r

Пм.Г

15,9/и/гм

где Л1ф.н — фактический крутящий момент на валу насоса; Мф.Гя — фактический кру-

тящий момент иа валу гидромотора.

По аналогии с формулами (97, 98) гидромеханический к. п. д. си-

стемы насос — гидромотор

_______________ Л1ф.гм

Пм.ГП ----- Пм.н Пм-гм — *

Мф.н

Полный к. п. д. гидравлического преобразователя определится из

формул (96), (98):

| (100) |

<?гм "гм мФ •гм

П ~ Поб'ГП Пм.гп :

Чн Па Мф.н

§ 7. Регулирование крутящего момента

в гидрообъемных преобразователях

В различных гидравлических передачах — навесных системах, уси-

лителях рулевого управления, подъемниках используются насосы с по-

стоянным рабочим объемом. Регулирование скорости вращения и кру-

тящего момента в таких передачах может осуществляться путем отвода

части рабочей жидкости, нагнетаемой нерегулируемым насосом, через

специальное дроссельное устройство.

В гидрообъемных трансмиссиях применяют насосы и гидромоторы

с регулируемым рабочим объемом и гидромоторы непрерывного вра-

щения, то есть при включенной передаче процесс вращения ротора про-

текает непрерывно. Изменение количества подаваемой жидкости за

один оборот гидромашины позволяет осуществлять автоматическое

бесступенчатое регулирование частоты вращения и крутящего момента.

В гидрообъемных преобразователях используются шестеренчатые,

шиберные и поршневые насосы н гидромоторы. Шестеренчатые и ши-

берные насосы устанавливаются главным образом на навесных систе-

мах и гидроусилителях рулевого управления. Они рассматриваются от-

дельно.

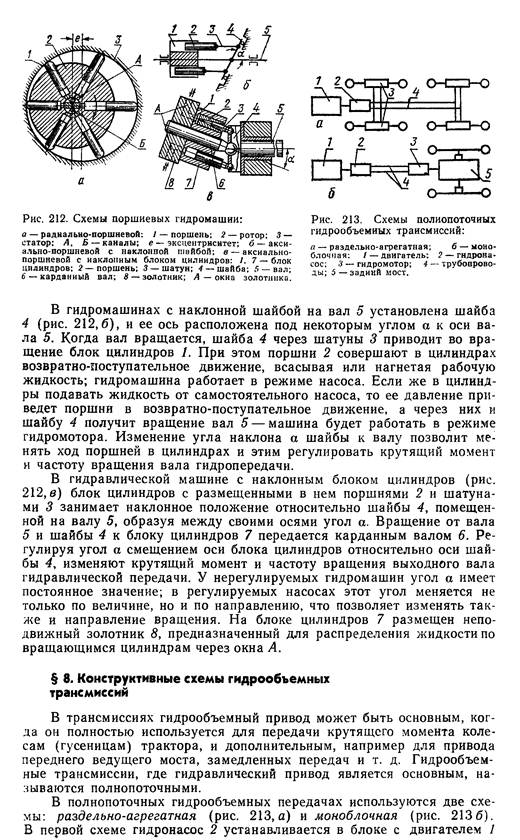

В гидрообъемных трансмиссиях тракторов используются много-

поршневые гидромашины, которые подразделяются на рядные, раДи-

ально-поршневые и аксйально-поршневые. В радиально-поршневом на-

сосе (риС. 212, а) цилиндры (на схеме показан один из них) располо-

жены звездообразно; вращающимся звеном может быть ротор 2 или

статор 3. Ротор 2 гидромашины и ее корпус расположены эксцентрично

относительно друг друга, поэтому поршни / совершают в цилиндрах

возвратно-поступательное движение. Ход поршней равен 2е. Эксцентри-

ситет е можно регулировать для изменения подачи гидромашины, на-

правления перемещения жидкости в насосе или скорости и направле-

ния вращения гидромотора. Если гидромашина работает в режиме на-

соса, то при вращении ротора по часовой стрелке и его положении,

показанном на рисунке, жидкость будет засасываться через канал А и

нагнетаться через канал Б. При подаче жидкости от насоса в канал А

гидромашина будет работать в режиме гидромотора, вращаясь в том

же направлении; слив жидкости будет происходить через канал Б. Для

изменения направления вращения необходимо подавать жидкость от

насоса через канал Б, а сливать через канал А.

| (98) |

| (99) |

Аксиально-поршневые гидромашины по способу регулирования

подразделяются на два типа: с наклонной шайбой и наклонным бло-

ком цилиндров. В этих машинах цилиндры располагаются по окруж-

ности, параллельно один другому, а поршни и валы связаны простран-

ственным кривошипно-шатунным механизмом.

|

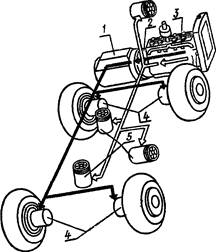

трактора, а гидромоторы 3 — в

ободах ведущих колес. В моно-

блочной схеме гидромашины

устанавливают последователь-

но: насос — гидромотор между

механическим двигателем 1 и

задним мостом 5, то есть в про-

странстве, которое на обычном

тракторе служит для размеще-

ния сцепления, редукторов, ко-

робки передач. Эта схема позво-

ляет создавать трактор с гидро-

объемной трансмиссией как мо-

дификацию трактора со ступен-

чатой механической трансмис-

сией. В качестве гидроагрегатов

трактора моноблочной конструк-

ции используются чаще гидро-

машины аксильно-поршневого

типа с регулируемым рабочим

объемом за счет изменения угла

наклона регулирующего элемен-

та или эксцентриситета (ради-

ально-поршневые гидромашины).

Объемные гидравлические

трансмиссии позволяют повысить производительность тракторных аг-

регатов за счет бесступенчатого регулирования загрузки, высокой ма-

невренности, сокращения времени на переключение пердач и улучше-

ния условий труда тракториста. Однако они уступают механическим

(ступенчатым) трансмиссиям по долговечности и к. п. д.

§ 9. Электромеханические трансмиссии

Трансмиссия трактора (автомобиля) с электрической и механиче-

ской передачами называется электромеханической.

В электромеханических трансмиссиях механическая энергия двига-

теля внутреннего сгорания преобразуется генератором в электрическую

энергию, а затем в тяговых электродвигателях вновь в механическую.

На автомобиле (тракторе) с электромеханической трансмиссией уста-

навливается двигатель 3 (рис. 214), приводящий во вращение якорь ге-

нератора 1 постоянного тока и ротор генератора 2 переменного тока.

Генератор 1 питает тяговые электродвигатели 4, встроенные в колеса

автомобиля и объединенные с колесными редукторами, составляющими

механическую часть трансмиссии. Это обеспечивает компактность кон-

струкции и высокую проходимость автомобиля, так как на каждое ко-

лесо подводится крутящий момент, величина которого не зависит от

момента на любом другом из них. Генератор 2 переменного тока пи-

тает электродвигатели 5 вспомогательных механизмов.

Выбор постоянного тока для электромеханических трансмиссий

тракторов и автомобилей, несмотря на его известные недостатки в срав-

нении с переменным током, объясняется трудностями бесступенчатого

регулирования скорости вращения и нагрузки асинхронных двигателей

переменного тока.

К недостаткам электромеханических трансмиссий следует отнести

относительно высокую массу и низкий к. п. д. Они наиболее перспектив-

ны для тракторов и автомобилей большой (свыше 220 кВт) мощности.

Рис. 214. Схема автомобиля с электромеха- нической трансмиссией:

1 — генератор постоянного тока; 2 — генератор переменного тока; 3 —двигатель внутреннего сгорания; 4 — тяговые электродвигатели; 5 — электродвигатели вспомогательных механизмов.

Рис. 214. Схема автомобиля с электромеха- нической трансмиссией:

1 — генератор постоянного тока; 2 — генератор переменного тока; 3 —двигатель внутреннего сгорания; 4 — тяговые электродвигатели; 5 — электродвигатели вспомогательных механизмов.

|

По схеме, приведенной на рисунке, выполнен дизельэлектрический

трактор ДЭТ-250М мощностью 220 кВт (300 л.е.).

Глава 29

СЦЕПЛЕНИЯ

§ 1. Общие сведения

Сцеплением называется механизм трансмиссии трактора (автомо-

биля), передающий крутящий момент двигателя и позволяющий крат-

ковременно отъединить двигатель от трансмиссии и плавно их соеди-

нить. Сцепление предохраняет трансмиссию от перегрузок, ограничивая

максимально передаваемый крутящий момент.

Сцепление должно надежно передавать наибольший крутящий мо-

мент от двигателя к первичному валу коробки передач; обеспечивать

чистоту выключения — быстро и плавно разобщать ведущие и ведомые

части и плавно их соединять, тем самым постепенно нагружая меха-

низмы трансмиссии и увеличивая ускорение машины; иметь ограничен-

ный момент инерции ведомых частей; обеспечивать удобство обслужи-

вания и регулировок, легкость управления и высокую надежность.

На автомобилях и тракторах применяют фрикционные сцеп-

ления, работающие с использованием сил трения. Они называются ди-

сковыми, так как имеют плоские рабочие поверхности ведущего и

ведомого элементов (дисков).

Фрикционные сцепления получили широкое распространение из-за

простоты конструкции, удобства эксплуатации и ремонта, хорошей чи-

стоты и плавности включения, небольшого момента инерции ведомых

частей. Данные сцепления характеризуются количеством ведущих эле-

ментов (дисков) и обычно бывают одно- или двухдисковыми. Количе-

ство дисков определяется крутящим моментом двигателя и диаметром

ведомого диска, который принимается таким, чтобы ограничивать мо-

мент инерции ведомых частей пределами, достаточными для обеспече-

ния безударного переключения шестерен коробки передач. По способу

сжатия дисков сцепления подразделяются на пружинные, центробеж-

ные и комбинированные.

В сцеплениях с центробежным нажимным механизмом сжатие дис-

ков происходит под действием центробежных сил вращающихся масс.

На практике этот способ сжатия дисков применяется как дополнение

к действию пружинного механизма. Сцепления, имеющие оба способа

сжатия дисков, называются комбинированными. Автотракторные сцеп-

ления, как правило, являются постоянно замкнутыми: они находятся

во включенном состоянии до того момента, пока для выключения и

удержания в выключенном состоянии не будет приложена внешняя

сила.

Основные размеры фрикционного дискового сцепления диктуются

условиями надежной передачи наибольшего крутящего момента дви-

гателя. Момент трения сцепления (Н-м) определяется по формуле

Мфр = (Шк.макс = [IzRcp Р, (101)

где (г — коэффициент трения рабочих поверхностей дисков; RcР — средний радиус тре-

ння, м; Я —сила сжатия поверхностей трения, Н; г — число поверхностей трения; Р —

коэффициент запаса сцепления; Мк.макс — максимальный крутящий момеит двигате-

ля, Н-м.

Коэффициент запаса принимается по условиям обеспечения на-

дежной работы и равен для тракторных сцеплений 2,0—2,5 и для ав-

томобильных — 1,2—2,0.

Отметим некоторые особенности конструкций, общие для большин-

ства сцеплений.

Ведущие части сцеплений размещаются на маховике двигателя.

При этом обращенная к ним поверхность маховика служит одним из

ведущих дисков. Большая масса маховика способствует хорошему ох-

лаждению деталей сцепления, его

компактности. При этом уменьша-

ется расход металла на маховик,

так как детали сцепления дополня-

ют его массу до требуемой.

Ведущие нажимные диски из-

готавливают из серого перлитного

чугуна, обладающего хорошей теп-

лопередающей способностью. Ве-

домые диски, чтобы их масса, а сле-

довательно, и момент инерции были

невелики, делают из тонкой, упру-

гой листовой стали и облицовыва-

ют (на клею или заклепках) на-

кладками из фрикционного мате-

риала — асбокартона, асбокаучука,

асбобакелита. Фрикционные мате-

риалы должны обеспечивать высокий коэффициент трения при по-

вышенном нагреве, больших удельных давлениях и скоростях сколь-

жения.

Пружинящая способность тонкого стального диска повышает плав-

ность включения и выключения сцепления. Для получения достаточно

большой силы сжатия дисков используется до десяти (и более) пру-

жин. В результате трения дисков пружины нагреваются. Для того что-

бы они не теряли упругих свойств, между нажимным (ведущим) дис-

ком и пружиной устанавливают теплоизолирующие прокладки — под-

пятники.

Сцепление состоит из собственно сцепления и его привода, предна-

значенного для управления сцеплением. Привод может быть механиче-

ским, гидравлическим и электромагнитным.

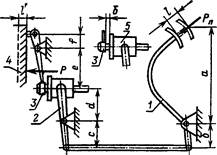

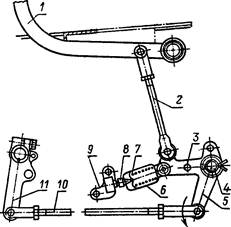

Механический привод, включающий в себя только меха-

нические устройства (рис. 215), наиболее распространен на тракторах —

он прост и представляет собой систему тяг и рычагов, передающих

усилие от педали к отжимным рычагам сцепления. Его недостатки —

возможные деформации деталей, трение и износы в шарнирах и соеди-

нениях, нарушающие регулировку.

Гидравлический и электромагнитный приводы

сцепления включают в себя соответственно гидравлическое или элек-

тромагнитное устройство. Они лишены отмеченных недостатков меха-

нического привода и перспективны для автомобилей с автоматическим

изменением передаточных чисел (автоматических трансмиссий).

Управление сцеплением должно быть легким. Выключение сцепле-

ния в процессе переключения передач должно проводиться за 0,15—

0,25 с.

В рабочем состоянии ведущие и ведомые диски сжаты силой Р

(101). Для выключения сцепления необходимо отвести нажимной диск

4 (рис. 215) ка расстояние /', что требует от водителя приложения к

педали усилия

Ра — г-* (Ю2)

<пр

где /Пр — передаточное число привода.

Передаточное число привода зависит от соотношения плеч а, б, с,

d,.e, f рычагов 1, 2, 3 и определяет собой полный ход I педали.

Рис. 215. Схема механического привода сцепления:

Рис. 215. Схема механического привода сцепления:

|

| I. 2, 3 — рычаги привода; 4 — нажимной диск; 5 — отводка. |

Полный ход педали (без учета деформаций и зазоров деталей при-

вода) состоит из свободного и рабочего ходов. Свободный ход педали

заканчивается в начале действия нажимных пружин и определяется

зазором б между подшипником отводки 5 и отжимным рычагом 3, Ра-

бочий ход педали зависит от сжатия нажимных пружин, позволяющих

отвести нажимной диск 4 назад от ведомого диска на расстояние

По действующим нормам полный ход педали у тракторов и легко-

вых автомобилей не должен превышать 150 мм (для грузовых авто-

мобилей 180 мм), а усилие на педали не должно быть больше 120 Н.

Если же эти нормы не обеспечиваются, в конструкцию привода вво-

дятся механические, вакуумные, гидравлические или пневматические

усилители привода сцепления.

§ 2. Типовые схемы сцеплений

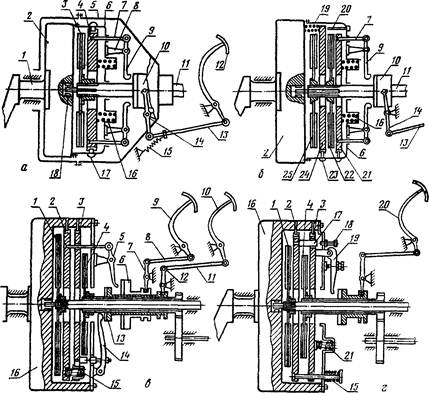

Фрикционное дисковое сцепление (рис. 216, а) состоит из ведущих

(вращающихся с маховиком двигателя) и ведомых частей, связанных

с трансмиссией трактора (автомобиля).

Ведущими частями сцепления служат гладко обработанные по-

верхности маховика 2 и нажимного диска 4, соединенного с махови-

ком кожухом 6 так, что при вращении маховика диск 4 вращается с

ним как одно целое и может перемещаться в продольном направлении

по пальцам 17. Ведомой частью сцепления является диск 3 с фрикци-

онными накладками, который установлен на шлицах вала 11 сцепле-

ния, соединенного с валом коробки передач. Шлицевое соединение дис-

Рис. 216. Схемы сцеплений:

а — одноднсковое; б — двухдисковое: 1 — коленчатый вал двигателя; 2 — маховик; 3 — ведомыЯ диск с фрикционными накладками; 4 — нажнмной диск: 5 — картер сцепления; 6 — кожух сцепле- ния; 7 — отжимной болт; 8 — стойка; 9 — отжимной рычаг; 10 — отводка; 11 —вал сцепления; 12 — педаль; 13 — тяга; 14 — внлка выключения; /5 —оттяжная пружина; 16 — нажимная пружина; 17. 23 — направляющие пальцы: 18 — роликоподшипник; 19 — отжимная пружина промежуточиого дис- ка: 20 — регулировочный болт промежуточного диска: 21 — нажимной (ведущий) диск; 22 — задний ведомый диск: — промежуточный (ведущий) диск: 25 — передний ведомый диск; в —двухпоточ- иое с раздельным управлением: г — двухпоточиое с совмещенным управлением: 1, 4 — ведомые диски; 2, 3 — нажимные диски; 5, 14, 19 — отжимные рычаги; 6, 13 — отводки; 7, 12 — вилки; 8, 11— тяги; 9. 10. 20 — педали; 15, 21 — нажимные пружины; 16 — маховик; 17 — штнфт; /«— регулировоч- ный болт.

Рис. 216. Схемы сцеплений:

а — одноднсковое; б — двухдисковое: 1 — коленчатый вал двигателя; 2 — маховик; 3 — ведомыЯ диск с фрикционными накладками; 4 — нажнмной диск: 5 — картер сцепления; 6 — кожух сцепле- ния; 7 — отжимной болт; 8 — стойка; 9 — отжимной рычаг; 10 — отводка; 11 —вал сцепления; 12 — педаль; 13 — тяга; 14 — внлка выключения; /5 —оттяжная пружина; 16 — нажимная пружина; 17. 23 — направляющие пальцы: 18 — роликоподшипник; 19 — отжимная пружина промежуточиого дис- ка: 20 — регулировочный болт промежуточного диска: 21 — нажимной (ведущий) диск; 22 — задний ведомый диск: — промежуточный (ведущий) диск: 25 — передний ведомый диск; в —двухпоточ- иое с раздельным управлением: г — двухпоточиое с совмещенным управлением: 1, 4 — ведомые диски; 2, 3 — нажимные диски; 5, 14, 19 — отжимные рычаги; 6, 13 — отводки; 7, 12 — вилки; 8, 11— тяги; 9. 10. 20 — педали; 15, 21 — нажимные пружины; 16 — маховик; 17 — штнфт; /«— регулировоч- ный болт.

|

ка 3 и вала 11 (через ступицу) обеспечивает их совместное вращение и

позволяет диску перемещаться в осевом направлении по валу.

В стаканы кожухов помещены пружины 16, прижимающие нажим-

ной диск 4 к ведомому диску 3 и к плоскости маховика 2. Сжатие дис-

ков создает момент трения, позволяющий передавать крутящий момент

двигателя трансмиссии.

Для остановки трактора надо отъединить двигатель от трансмис-

сии— выключить сцепление. Привод сцепления (механический) состо-

ит из отжимных рычагов 9 со стойками 8 и болтами 7, отводки 10, вил-

ки 14, тяги 13 и педали 12. Рычаги 9 шарнирно соединены со стойка-

ми 8, прикрепленными к кожуху 6. Короткие внешние плечи рычагов 9

связаны болтами 7, присоединенными к нажимному диску 4.

Отводка 10 свободно сидит на валу 11 сцепления и может переме-

щаться вдоль него при воздействии педали 12 на вилку 14 через соеди-

няющие их рычаги и тяги. При нажатии на педаль вилка 14 переме-

щает влево отводку, которая надавливает на внутренние концы рыча-

гов 9. Рычаги, вращаясь вокруг шарниров стойки 8, оттягивают за

болты 7 нажимной диск 4 назад, преодолевая сопротивление сжатия

пружин 16. Когда диск 4 движется назад, ведомый диск 3 освобожда-

ется, и сцепление выключается.

Описанное сцепление относится к однодисковым постоянно за-

мкнутым с пружинным нажимным механизмом.

В тех случаях, когда момент трения, создаваемый однодисковым

сцеплением, недостаточен, применяют двухдисковые сцепления.

Двухдисковое постоянно замкнутое сцепление с пружинным на-

жимным механизмом (рис. 216,6) объединяет два ведомых диска 25 и

22 и два ведущих — промежуточный 24 и нажимной 21. Ведущие дис-

ки 24 и 21 соединены с маховиком пальцами 23, размещенными в ко-

жухе 6. Ведомые диски сжимают пружины 16. В остальном устройство

и действие двухдискового сцепления такое же, как и однодискового, с

той лишь разницей, что при его выключении средний ведущий диск ото-

двигается от переднего ведомого диска назад специальными пружина-

ми 19, причем перемещение диска под действием пружин ограничива-

ется регулировочным болтом 20.

Двухпоточные сцепления тракторов совмещают основное сцеп-

ление со сцеплением привода вала отбора мощности (ВОМ).

Различают двухпоточные сцепления с раздельным и совмещенным

приводом.

Основное сцепление и сцепление привода ВОМ с раздельным при-

водом имеют каждое соответственно свои ведомые 1,4 и нажимные 2.

3 диски (рис. 216, е). Все диски сжимают пружины 15. В каждом сцеп-

лении свой механизм привода с отводками 6, 13 и вилками 7, 12, при-

соединенными тягами 8, 11 к педалям 9 и 10, благодаря чему они вы-

ключаются и включаются независимо одно от другого. Выполненные

по описанной схеме сцепления установлены на колесных универсаль-

ных тракторах Т-40М и Т-40АМ.

В двухпоточных сцеплениях с совмещенным приводом основным

сцеплением и сцеплением привода ВОМ управляют последовательно

одной педалью 20 (рис. 216,г).

В начале хода педали 20 рычаги 19 оттягивают назад оба нажим-

ных диска 2, 3 вместе с зажатым между ними пружинами 15 ведомым

диском 4 привода ВОМ. При этом ведомый диск основного сцепления

освобождается, и трактор останавливается, а ВОМ, оставаясь включен-

ным, вращается. Если нажимать на педаль дальше, то штифты 17 пе-

реднего нажимного диска 2 упираются в регулировочные болты, и диск

останавливается, а задний нажимной диск 3, перемещаясь, сжимает

пружины 21 и освобождает ведомый диск 4, в результате чего сцепле-

ние привода ВОМ выключается.

Двухпоточные сцепления с

совмещенным приводом установ-

лены на самоходном шасси

Т-16М в тракторах ЮМЗ-6Л/6М.

Для быстрой остановки ва-

ла сцепления и вращающихся с

ним деталей применяется спе-

циальный тормозок (Т-150,

Т-150К, МТЗ-80/82, ДТ-75,

ДТ-75М и др.): притормажива-

ние вала сцепления позволяет

избежать ударов при переклю-

чении шестерен в коробке пере-

дач.

Сцепления тракторов и ав-

томобилей имеют гасители кру-

тильных колебаний, которые пре-

дохраняют трансмиссии от воз-

никновения в валах крутильных

колебаний, вызывающих прежде-

временное изнашивание деталей.

Источник крутильных коле-

баний — неравномерность враще-

ния коленчатого вала двигателя,

резкие изменения частоты вращения валов трансмиссии при колебани-

ях тяговой нагрузки трактора или сопротивления движению автомо-

биля.

Механический усилитель привода сцепления (рис. 217) имеет сер-

вопружину 7, которая через стакан 6 одним концом соединена с непо-

движным кронштейном 9 посредством регулирующего винта 8, а вто-

рым— с верхним плечом трехплечего рычага 5, поворачивающегося на

пальце 4. Нижнее плечо рычага 5 тягой 10 связано с рычагом 11 вали-

ка вилки отводки.

Когда сцепление включено (как показано на рисунке), геометри-

ческая ось сервопружины 7 проходит выше продольной оси пальца 4

трехплечего рычага 5 и сервопружина удерживает педаль в неподвиж-

ном состоянии. Как только к педали будет приложено усилие ноги и

трехплечий рычаг 5 повернется на пальце 4 в направлении стрелки так,

что ось сервопружины станет ниже продольной оси пальца, пружина

создаст на трехплечем рычаге поворачивающий момент обратного на-

правления, облегчающий выключение сцепления и удержание его в

этом состоянии.

§ 3. Сцепления с механическим приводом

и пружинным усилителем

Этот тип тракторных сцеплений наиболее распространен и установ-

лен на тракторах Т-150, ДТ-75М, МТЗ-80, МТЗ-82, Т-40М, Т-40АМ. Рас-

смотрим его на примере тракторов МТЗ-80 и МТЗ-82.

Рис. 217. Механический усилитель приво- да сцепления:

Рис. 217. Механический усилитель приво- да сцепления:

|

| 1 — рычаг педали; 2, 10 — тягв; 8 — устано- вочный болт; 4 — палец; 5 — трехплечий ры- чаг; 6 —стакан; 7 — сервопружина: в —регу- лировочный винт; 9 — кронштейн; И — рычаг. |

Сцепление этих тракторов однодисковое постоянно замкнутое с

пружинным нажимным механизмом и гасителем крутильных колеба-

ний. Привод механический с пружинным усилителем и тормозком. Сце-

пление размещено в сухом отсеке чугунного литого корпуса 7 (рис.218),

в котором помещаются также редукторы вала отбора мощности и ко-

робки передач. Корпус соединен впереди с блок-картером двигателя,

сзади — с корпусом коробки передач, образующими часть остова трак-

тора. Ведущие части сцепления — маховик 23 двигателя, прикреплен-

ный к нему штампованный опорный диск 20 и нажимной диск 21. На-

жимной диск имеет три ушка, проходящие через прорези в опорном

диске 20, которые служат для присоединения пальцами отжимных ры-

чагов 1. На диске 21 сделаны двенадцать приливов, по которым цен-

трируются нажимные пружины 19; они установлены в стаканы 18, раз-

мещенные б опорном диске 20.

Ведомый диск 22 состоит из ступицы 25, соединительного диска с

прикрепленными к нему двумя фрикционными накладками и гасителя

крутильных колебаний. Ведомый диск 22 связан со ступицей 25 во-

семью пружинами 26, установленными вместе с опорными пластинами

в гнезда-пазы ведомого диска и пазы ограничительных дисков, прикле-

панных к ступице 25. Соединение ведомого диска со ступицей посред-

ством пружинного устройства обеспечивает мягкое включение сцепле-

ния и снижение динамических нагрузок в трансмиссии.

Ступица 25 ведомого диска 22 установлена на шлицах переднего

конца вала 24 сцепления. Под фрикционную накладку диска 22 со сто-

роны нажимного диска 21 подложены упругие пластины, способству-

ющие плавному и чистому включению и выключению сцепления. Сту-

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 699; Нарушение авторских прав?; Мы поможем в написании вашей работы!