КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Введение. Предметы и задачи дисциплины. 1 страница

|

|

|

|

Часть 1

Технология мяса и мясных продуктов

Редактор…………………………..

Подписано в печать………………… Формат 60Х84/16. Отпечатано на ризо-

графе. Уч.-изд.л………… Тираж……… Заказ………… Цена…………….

Главным направлением на перспективный период металлургических комплексов является коренное улучшение качества и увеличение эффективности видов металлопродукции. Решение этой задачи возможно за счет совершенствования традиционных и создания новых технологических процессов, основанных на принципах непрерывности, поточности и совмещения в единые комплексы нескольких производств.

Улучшение качества металлопродукции требует разработки оптимальных условий автоматизации технологических потоков и широкого применения автоматических систем управления (АСУ) на базе современной вычислительной техники. Решение этих задач невозможно без математического описания процесса. Поэтому в решении указанных задач теория прокатки как наука выходит на передний план.

Теория прокатки как наука создавалась трудами русских ученых: Губкин С.И., Соболевский А.И., Целиков, Павлов, Смирнов, Н.Я. Тарновский, Полухин П.И., Выдрин В.Н., Королев А.А., Рокотян, Зидель, Карман, Орован, Бахтин Б.П.

Предмет теории прокатки – явление, происходящее в очаге деформации при в/д инструмента (рабочих валков) и деформируемого слоя.

Теория прокатки дает математическое описание этих явлений и на этой основеопределяет основные параметры процесса (давление и момент прокатки, уширение, опережение и т.д.) и его следствие (качество проката, его свойства, поведение металла и т.д.) Процессы в очаге деформации неразрывно связаны с работой механического и электрического оборудования прокатной клети. Поэтому математическая модель процесса прокатки как замкнутой динамической системы должна включать в себя:

1. Модель очага деформации;

2. Модель многомассовой упругой механической системы линии прокатной клети

3. Модель электропривода с системой управления;

4. Модель межклетевых промежутков.

§1. Понятие о процессе прокатки.

Прокатка – это один из способов ОМД (75% обрабатывается прокаткой). Процесс прокатки осуществляется всегда во вращающихся валках за счет сил трения, т.е. главной движущей силой выступают силы трения. Они направляются по касательной к поверхности валка.

При прокатке силы трения активные. Процесс прокатки осуществляется в очаге деформации, который ограничен плоскостью входа АА, плоскость выхода ВВ металла из валков и дугами контакта АВ. Заштрихованная область – геометрический очаг деформации.

По соотношению  определяем вытяжку металла,

определяем вытяжку металла,  – уширение металла.

– уширение металла.

В связи со сплошностью металла его пластическая деформация начинается перед плоскостью входа металла в валки в зоне задней неконтактной деформации, а заканчивается передней внеконтактной деформацией (ПВД). Совокупность трех этих зон образует фактический очаг деформации при прокатке.

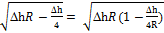

Процесс прокатки относится к процессам с постоянным обновлением металла в процессе деформации, так как через плоскость входа поступают, а через плоскость выхода уходят частицы металлав каждый момент времени. Кроме того отношение площади контакта к объему металла постоянно нарастает  =

=  . Поэтому это возможно за счет выхода частиц глубинных слоёв в подконтактной области, => обновление частиц металла идет и за счёт этого явления.

. Поэтому это возможно за счет выхода частиц глубинных слоёв в подконтактной области, => обновление частиц металла идет и за счёт этого явления.

К процессам с обновлением металла в очаге деформации относится волочение, прессование металла и промежуточные процессы: протяжка металла через неприводные ролики, проталкивание металла, а также комбинации вышеперечисленных процессов.

Процессы ковки, штамповки, осадки, изгиба, растяжения, кручения – относятся к группе процессов без обновления металла в очаге деформации.

§2. Разновидности процесса прокатки.

Все многообразие процессов прокатки по условиям кинематики взаимного перемещения валков и металла объединяют в 3 группы:

1. Продольная прокатка

2. Поперечно-винтовая прокатка

3. Радиальная прокатка.

Поперечная винтовая прокатка

Для нее характерно: расположение осей валков не параллельно, вращение валков в одну сторону, а заготовка поступает под углом к горизонтальной оси прокатного вала. За счет этого имеет место не только поступательное, но и вращательное движение прокатываемого изделия.

Пример: прокатка трубных изделий

Частным случаем поперечно-винтовой прокатки является винтовая прокатка, когда оси валков параллельны друг другу.

Еще одним частным случаем является поперечно-клиновая прокатка.

Радиальная прокатка.

Металл обжимается по радиусу.

Разновидности продольной прокатки.

I. По условиям в/д полосы и валков и характеру протекания процессов различают симметричную и несимметричную прокатку.

1. Симметричная прокатка считается в том случае, если одинаковы все условия процесса относительно оси полосы:

а) геометрические (диаметры валков одинаковы, полоса в поперечном сечении имеет симметричную относительно валков форму, полоса со стороны валков получает одинаковое обжатие)

б) кинематические условия (скорость всех рабочих валков одинакова)

в) физические (условия трения на контактных поверхностях одинаковы, механические свойства полосы и распределение Т по ее сечению симметрично)

Частным случаем симметричной прокатки является простая прокатка, когда соблюдаются следующие условия:

а) валки цилиндрические

б) оба валка приводные и имеют одинаковые диаметры

в) на поверхности контакта с обоими валками условия трения одинаковы

г) полоса имеет прямоугольное сечение и задается по линии прокатки

д) свойства полосы и ее Т равномерны по объему

е) процесс протекает стационарно по времени

2. Несимметричным считается прокатка, когда геометрические, кинематические или физические условия несимметричны относительно оси полосы. Несимметрия может создаваться либо валками, либо полосой. Рассмотрим несимметрию, создаваемую валками:

1)Прокатка с разными окружными скоростями

Эти процессы называются процессами с рассогласованием скоростей. Предельным случаем этого процесса является  = μ – случай прокатки-волочения.

= μ – случай прокатки-волочения.

2)процессы прокатки в валках различных диаметров.

Это используется на непрерывных станах, на блюмингах.

Так с нижним давлением (т.е нижний валок > диаметра) изгибают полосу для устранения поломок рольганга.

Предельным случаем является прокатка на гладкой плите.

3) прокатка с одним приводным валком

Это прокатка с холостым валком. Используется для синхронизации высокоскоростных станов (90-120 м/с)

4) прокатка при разных условиях трения на контакте полосы с валками.

1.Это происходит за счет разной смазки.

2.Разная шероховатость поверхности верхнего и нижнего валков

3.Разная шероховатость поверхности полосы или разные свойства полосы в приконтактных слоях

Несимметричный процесс прокатки может создаваться за счет полосы. Разновидностью являются: прокатка металла с различными механическими свойствами, температурой. Каждый валок будет давать свое обжатие.

-прокатка с разными обжатиями

-направление входа полосы.

II. Процессы с приложением к концам полосы продольных усилий.

Если к передним и задним концам полосы не прилагаются никакие усилия, то такая прокатка называется свободной или естественной прокаткой. Если к концам полосы прикладываются усилия, то:

Это прокатка с передним нажатием

Предельным случаем является прокатка, когда σ1 будет таким, чтобы вся σ1 была затрачена на деформацию.

Это процесс протяжки через холостые или неприводные ролики на непрерывных станах. Если мы затормозим валки, то получим процесс волочения металла через неподвижный инструмент.

Это прокатка с задним подпором. Предельный случай этого процесса, когда вся энергия подпора переходит на процесс прокатки.

Идет процесс проталкивания металла через неприводные ролики. Если затормозить валки – получится процесс прессования.

Прокатка с задним натягиванием. Может быть крайний случай – буксование валков.

Комбинируя напряжения передних и задних усилий можно получить процессы ПВ, ПП и т.д.

III. По характеру протекания во времени

Различают стационарные и нестационарные процессы прокатки. Если все параметры процесса неизменны во времени, то процесс является стационарным. В противном случае говорят о нестационарном процессе. По характеру изменения параметров во времени нестационарные процессы подразделяют:

1. Процесс прокатки – это разовый. Такой процесс, когда параметры изменяются, не повторяясь во время пропуска одной полосы.

Разновидности разового процесса:

1.1 Плавный процесс – это такой процесс, когда параметры плавно изменяются во времени.

К такому разряду процессов можно отнести:

а) процессы с ускорением прокатной клети вместе с металлом (замедления). Это блюминги, слябинги.

б) Такие параметры меняются при переменном режиме обжатий. Режим обжатий переменный двояко:

Также будут меняться параметры при прокатке металла переменной исходной величины.

1.2 Скачкообразные процессы.

Например, при прохождении через стан сварных швов. Может быть переменная величина обжатий. К скачкообразным процессам, кроме того, могут относиться процессы захвата и выхода металла.

1.3 Ступенчатые процессы

2. Кроме разовых процессов мы имеем циклические процессы – это такие процессы, когда деформация и последующая пауза образуют единый цикл. Практическая реализация циклической прокатки осуществляется в 3-х вариантах:

1) Когда валки имеют переменный по длине окружности диаметр, а оси валков неизменны в пространстве. Такие варианты называют шаговой прокаткой. По такому принципу работают пильгер –станы, станы ХПТ, станы прокатки-ковки.

Достигается протяжка порядка 12. Преимущества: компактность, хороший прогрев металла, однородная структура металла, сокращение площадей цехов.

2) Станы с переменным расстоянием между осями валков и постоянным диаметром валков. Характерный представитель – маятниковый стан. Из числа современных – планетарные станы.

Каждый рабочий валок деформирует малый очаг, расход энергии мал. В итоге получаем огромные степени деформации, минимальные затраты энергии, однородная структура, вытяжка 16-18. Стабилизация Т режима. Вместо черновых групп клетей, Мы можем интенсивно проработать структуру металла. На западе это обжимные станы. Эта клеть заменяет и слябинг, и черновую группу клетей.

3) Станы вибрационной и ультразвуковой прокатки. Сам прокатный валок колеблется в вертикальной плоскости. В итоге сумма энергий получается большая. За каждый один удар металл смещается незначительно. Металл выходит ровный. Используются не валки, а бойки. Принцип ультразвуковой прокатки хорошо исследован.

3. Периодическая прокатка. Наиболее характерный представитель – прокатка арматурного профиля.

В данном случае на участках с выступом – свои параметры и на ровных участках – свои параметры. Если изменять зазор можно получить конический периодический профиль.

4.Процессы, осуществляемые в 2-3 и т.д. валках, расположенных в одной плоскости и образующих калибр. Если 2 валка – 2-х валковый калибр.

Чем больше валков, тем меньше величина уширения, что влияет на неравномерность деформации: чем больше валков, тем более равномерная деформация. В 4-х валковом калибре можно деформировать мрамор. Так деформируются малопластичные труднодеформируемые стали и сплавы. В многовалковых калибрах прокатывают ответственные металлы. Станы с 4-х валковым калибром применяются для прокатки сталей на основе хрома, молибдена, титана (оборонка), то есть для дорогих изделий.

5.По характеру распределения деформации в объеме очага деформации различают равномерные и неравномерные деформации. При равномерной деформации её характер и величина одинаковы во всем объеме деформируемого металла. В реальных процессах прокатки нужна искусственная асимметрия. Неравномерность деформации обусловлена: 1)неравномерным обкатом по сечению заготовки (все случаи прокатки металла в калибрах) 2)неравномерные свойства полосы по её объему, причем эти свойства могут изменяться монотонно или дискретно. К монотонному относят случаи прокатки литого металла, случаи неравномерно прогретых по сечению полос, сюда же относят прокатку анизотропных материалов. К случаю дискретного изменения свойств относят прокатку композитных материалов, прокатку многослойных металлов с симметричным и несимметричным расположением слоёв. 3)неравномерность условий трения при прокатке (эластичный валок – изотропные материалы – лента из установок на центробежном литье). Если сочетать продольные усилия, асимметрию, можно создать нетрадиционные способы прокатки – например шарики, сотовая структура.

Комбинированные процессы прокатки сочетают разнообразные признаки вышеприведенных случаев прокатки. В основном комбинированные процессы используют несимметрию в сочетании с продольными усилиями, прикладываемыми к металлу.

Очаг деформации и его параметры.

h0; h1; ∆h = h0 – h1

b0; b1; ∆b = b1 – b0

R; α0; ∆l = l1 – l0

α0 – угол контакта

СВ =  = (ОВ – ОС) = (R – R cos α0)

= (ОВ – ОС) = (R – R cos α0)

Δh=D(1-cosα0) (1)

Абсолютное обжатие так связывается с D и углом α0. На практике используются следующие предельные углы контакта α0

| Условие прокатки и прокатываемый материал | Угол контакта α0, |

| 1.Холодная прокатка стали и других материалов со смазкой на хорошо отшлифованных валках | 3-4 |

| 2.Холодная прокатка стали и других материалов без смазки на грубых валках | 6-8 |

| 3.Горячая прокатка стальных листов. | 18-22 |

| 4.Горячая прокатка стальных сортовых профилей | 22-24 |

| 5.Горячая прокатка листов и сортовых профилей на валках с насеченной, наваренной или рифленой поверхностью | 32-34 |

Холодная прокатка от 3-80, но незначительным Δh

При холодной прокатке в диапазоне углов контакта 3-80 изменение угла контакта мало влияет на абсолютное обжатие, но в связи с высокими прочностными характеристиками прокатываемой полосы возникают большие контактные напряжения, высокие давления и крутящие моменты, поэтому при холодной прокатке прокатчики бьются за снижение нагрузок и повышение качества.

При горячей прокатке каждому градусу изменения угла контакта соответствует большое изменение Δh, а следовательно и производительности прокатного стана. При достаточной пластичности прокатываемой полосы стремятся вести процесс с максимально возможными абсолютными обжатиями с тем, чтобы рационально использовать температурный эффект.

1-cosα0 = Δh/D

2sin2 (α0/2),

sin (α0/2)  (α0/2)

(α0/2)

α0, рад =  - угол контакта (2)

- угол контакта (2)

α0

57, 6

57, 6  (3)

(3)

дугу контакта АВ можно пересчитать при известном угле контакта

АВ = R α0 ,

хорда АВ = L,

AC = lg=Rsin α0

Прямоугольный треугольник ADB  ACB поскольку угол и сторона общая, поэтому

ACB поскольку угол и сторона общая, поэтому

;

;

l =  , (4)

, (4)

AC =  2 =

2 =  ,

,

Lg

(5)

(5)

В реальных процессах считается, что длина очага деформации очень близка к длине хорды.

Эти формулы отражают точные геометрические соотношения при условии, что валок цилиндрический и дуга контакта представляет собой часть окружности, но очаг деформации при прокатке включает в себя дополнительно 2 зоны. Фактический очаг деформации будет отличаться от зон передних и задних упругих деформаций.

При холодной пластической деформации за счет высоких контактных напряжений имеет место упругое вплющивание валка, кривизна которого уже не описывается уравнением окружности. Аналогичные контактные напряжения могут развиваться при горячей пластической деформации высокопрочных труднодеформируемых сталей и сплавов. Кроме того при деформации этих материалов в зонах передней и задней внеконтактных деформаций полоса испытывает упругие деформации перед плоскостью входа металла в валик и за плоскостью выхода его из валков. Это приводит к существенному увеличению фактической протяженности очага деформации по сравнению с расчетной протяженностью по формуле (4).

= (1,2 – 1,8)

= (1,2 – 1,8)

Расчет l сплющ предложил Целиков, решая задачу Герца-Беляева

l сплющ = lg + Δb + (Δ’п + Δ”пп)

+ l 1,

+ l 1,

l 1  8PcpR(

8PcpR( +

+  ),

),

R – радиус недеформируемого валка,

Pcp – среднее контактное напряжение при прокатке (среднее удельное давление),  ,

,  соответственно коэффициенты Пуассона материала полосы и валков(из справочника),

соответственно коэффициенты Пуассона материала полосы и валков(из справочника),

Е – модуль упругости первого рода (модуль Юнга)

Отрицательное l сплющ :

1. Сильно увеличивается длина очага деформации, еще сильнее развивается контактное напряжение, валок может лопнуть.

2. Эллиптическая поверхность может не восстановиться до окружности.

3. h’1 = h0 – явление невыкатываемости металла

Упругое сплющивание валков и восстановление прокатываемой полосы, вызывая существенное увеличение фактической длины очага деформации, кардинально изменяет форму изменения металла, увеличивает контактные напряжения в очаге деформации, в результате может иметь место необратимое искажение формы валика, его поломки, самоотпуск валика за счет тепла деформации, самоотпуск полосы и непрогнозируемое изменение ее механических свойств. Кроме того может иметь место невыкатываемость металла, когда h’1 = h0

Величины, характеризующие деформацию при прокатке.

| Направление деформации | Вид деформации | ||||||

| Конечная | элементарная | ||||||

| Абсолютная | относительная | Коэффицент деформации | Логарифм деформации | абсолютная | относительная | ||

| 1 рода | 2 рода | ||||||

| обжатие | Δh=h0–h1 |

|

| η=

| ln η | dh |

|

| вытяжка | Δl=l1–l0 |

|

| μ=

| ln μ | dl |

|

| уширение | Δb=b1–b0 |

|

| β=

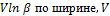

| ln β | db |

|

Связь между коэффициентами деформации определяются на основании закона постоянства объема

V0=h0b0l0, V1=h1b1l1, V0= V1=V=const

=

=  =1 (1)

=1 (1)

= μ

= μ

⋅

⋅  ⋅μ = 1 - Это закон постоянства объема – произведение 3-х коэффициентов деформации всегда равно 1.

⋅μ = 1 - Это закон постоянства объема – произведение 3-х коэффициентов деформации всегда равно 1.

Прологарифмируем:

ln  ln μ = 0 – закон постоянства объема (2)

ln μ = 0 – закон постоянства объема (2)

сумма истинных деформаций по трем взаимно перпендикулярным направлениям = 0

log  , log

, log  , log

, log  ,

,

умножим (2) на V

Vln  ln μ = 0, (3)

ln μ = 0, (3)

где Vln  - смещенный объем по высоте,

- смещенный объем по высоте,  ln μ – по длине.

ln μ – по длине.

Сумма смещенных объемов по трем взаимно перпендикулярным направлениям всегда 0

Для точки СС или для элементарного объема определяют компоненты тензора скорости деформации

ξх =  , ξу =

, ξу =  ξz =

ξz =  - скорости линейной деформации

- скорости линейной деформации

эти скорости связываются через ЗПО

ξх+ ξу+ ξz = 0 (в точке)

скорости сдвигов:

ху =

ху =  +

+  ,

,  уz =

уz =  +

+  ,

,  zx =

zx =  +

+

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 578; Нарушение авторских прав?; Мы поможем в написании вашей работы!