КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Введение. Предметы и задачи дисциплины. 2 страница

|

|

|

|

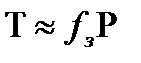

зная эти компоненты рассчитываем интенсивности скоростей деформации сдвига

Н =

Это величина деформации в точке. Накопленная деформация на траектории движения частицы:

Λр =

Этот интеграл считается на траектории движения одной частицы

Λр= Λтабл (справочник прокатчика)

Из закона постоянства объема можно вывести коэффициент вытяжки при прокатке:

=

=  =

=  = μ

= μ

Коэффициент вытяжки определяется отношением поперечного сечения. Если в прокатной клети осуществляется n проходов, то общая вытяжка

Общая вытяжка за n проходов представляет собой произведение частных вытяжек за каждый проход. Это нужно для того чтобы определить количество клетей.

Зная площадь поперечного сечения исходного раската, площадь сечения готового металла Sn и средние значения частных вытяжек, можно определить количество проходов в одной клети или количество клетей стана, если в каждой из них осуществляется один проход

Это делается следующим образом:

=

=

- среднее значение вытяжки

- среднее значение вытяжки

Пусть  =

=  =

=  = …=

= …=

Тогда  =

=  =

=

Отсюда n log μср = log S0 – log S1

n =

Тогда примерные значения средних коэффициентов вытяжки следующие:

1. крупносортные станы μср = 1,28 – 1,3

2. среднесортные станы μср = 1,3 – 1,32

3. мелкосортные станы μср = 1,32 – 1,35

4. проволочные станы μср = 1,35 – 1,38

Форма очага деформации. Широкий и узкий. Высокий и низкий очаги деформации.

Соотношения в очаге деформации:

h0, h1;

b0, b1;

R (α0)

Они позволяют однозначно определить геометрические параметры очага деформации при прокатке полосы в главных валках.

Для того, чтобы определить общие закономерности формоизменения для различных станов вводится понятие формы очага деформации при прокатке. Для этого определяются средние значения:

hср =  , bср =

, bср =  , lg =

, lg =

Строят следующие безразмерные комплекса:

,

,  , α0

, α0

Ими можно охарактеризовать и форму очага, и геометрические параметры очага. Для этого необходимо иметь 3 показателя.

В зависимости от соотношения этих параметров различают по форме разные очаги деформации:

> (1,0 – 2.0) – широкий очаг деформации

> (1,0 – 2.0) – широкий очаг деформации

Средняя ширина превышает среднюю длину

< (1,0 – 0,5) – узкий

< (1,0 – 0,5) – узкий

Широкие очаги деформации характерны для станов листовой прокатки, для прокатки ленты. Узкие очаги деформации характерны для большинства сортовых, проволочных станов, плющильных станов.

τ – силы трения против движения металла. Поскольку есть силы трения, то будет проявляться закон наименьшего сопротивления и правило наименьшего периметра, которое гласит: при наличии трения металл течет в направлении наименьшего сопротивления. Чем больше трение, тем быстрее фигура будет стремиться к кругу.

При прокатке напряжения наименьшего сопротивления определятся путем построения окружности. Если бы не было сил трения в продольном и поперечном направлении на контакте металла с валками, то полоса при прокатке принимала бы форму, подобную первоначальной, т.е. в направлении вытяжки и уширения имелись бы одни и те же изменения.

Чем шире очаг деформации, тем больше объем металла смещается в направлении вытяжки, по сравнению с уширением. В пределе может наступить плоская прокатка, иногда уширение будет отсутствовать и весь объём металла сплющенный по высоте перейдет в направлении вытяжки.

С увеличением коэффициента трения в широком очаге возрастают силы трения, препятствующие течению металла как в продольном, так и в поперечном направлениях, но суммарные силы трения в поперечном направлении в широком очаге увеличивается в большей степени по сравнению с увеличением сил трения в продольном направлении. При сохранении постоянным деформационного объема это приведет к увеличению коэффициента вытяжки и снижению коэффициента уширения.

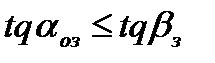

Крайний случай в узком очаге деформации:  = β, когда шлифованные и полированные валки…

= β, когда шлифованные и полированные валки…

Таким образом форма очага деформации позволяет использовать закон наименьшего сопротивления.

Если  < (1,0 – 0,5) – низкий очаг деформации. Встречается при прокатки тонкого и среднего листа, при плющении металла, при прокатке ленты и практически всего сортового металла и катанки.

< (1,0 – 0,5) – низкий очаг деформации. Встречается при прокатки тонкого и среднего листа, при плющении металла, при прокатке ленты и практически всего сортового металла и катанки.

Если  < (1,0 – 2,0) – высокий очаг деформации. Характерны на блюмингах, на слябингах, в первых проходов крупно-сортовых и рельсобалочных станов. В высоких очагах имеет место неравномерность проникновения деформации по высоте полосы. В подконтактных областях локализуются высотные деформации, которые не проникают вглубь полосы.

< (1,0 – 2,0) – высокий очаг деформации. Характерны на блюмингах, на слябингах, в первых проходов крупно-сортовых и рельсобалочных станов. В высоких очагах имеет место неравномерность проникновения деформации по высоте полосы. В подконтактных областях локализуются высотные деформации, которые не проникают вглубь полосы.

В низком очаге деформации закономерности формирование боковой кромки по высоте полосы определяется соотношением между внешним и внутренним трением.

Таким образом, меняя h0, R и Δh можно изменить lg и форму очага деформации по высоте. За счет изменения формы очага деформации изменяем неравномерность деформации при прокатке.

Стадии прокатки полосы в гладких валках

Процесс прокатки включает 3 стадии, причем 1 и 3 стадии – не установленный процесс, 2 стадия – установленная прокатка

1 стадия: захват металла валками – неустановленный процесс во времени. 1 стадию можно разбить на следующие этапы:

1 этап – заполнение очага деформации металлом

Динамический процесс захвата металла валками заканчивается наступлением установленного процесса прокатки. Если 2 стадия не наступила, то говорят, что захват металла валками не произошел.

2 стадия – установленный процесс – наличие всех зон в очаге – все параметры стабильны.

3 стадия – неустановленный процесс – начинается с этапа потери устойчивости процесса деформирования когда задний жесткий конец отсутствует.

Как только задний торец полосы сравнивается с плоскостью входа металла в валки, наступает второй этап 3-й стадии – освобождение очага деформации от металла. Он заводится, когда задний конец достигает плоскости выхода металла из валков.

Выброс полосы из валков.

На стадии неустановленного процесса все параметры меняются во времени

Соотношение между размерами полосы по высоте и ширине на 3-х стадиях прокатки вытекает из закона постоянства V металла в процессе деформации

Наибольшая продолжительность во времени (1+3 стадии) на блюмингах, слябингах, рельсобалочных станах. В первых проходах блюминга и слябинга стадии неустановленного процесса могут составлять от 70% до 100% всего времени прокатки.

На мелкосортовых, проволочных, тонколистовых, ленточных станах продолжительность 1 и 3 стадии незначительна (1,5% от всей длительности прокатки), поэтому можно требовать соблюдение точности размеров проката и образования минимальных дефектов на переднем и заднем концах проката.

Технические «хитрости» - увеличение жесткости клети, увеличение геометрических параметров, бесконечная прокатка. На неустановившихся режимах нет смысла делать автоматический контроль параметров.

Механическая схема деформации и ее влияние на силовые параметры и технологическую пластичность материала.

Понятие механической схемы деформации введено С. Губкиным

Это естественная прокатка в установившемся режиме.

σ1, σ2, σ3, - главные нормальные напряжения

σ1> σ2> σ3

σ1 - обусловлено давлением валков на металл;

σ2 - обусловлено действием сил трения, препятствующих уширению металла;

σ3 – обусловлено действием сил трения, препятствующих течению металла в продольном направлении;

ε1 – обусловлено обжатием;

ε2 – уширением;

ε3 – вытяжкой.

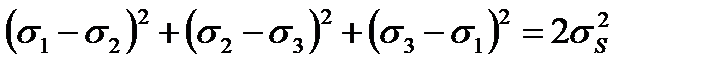

Связь между главными снимающими напряжениями устанавливает условие пластичности Губера – Мезиса – Генки:

(1)

(1)

σs – истинное сопротивление началу деформации для конкретных значений (Τ, Е, U).

Таким образом, действующие значения напряжения на кубик связываются с технологической пластичностью материала.

Начало пластической деформации зависит от уровня напряжений, а также от их разности.

Условие (1) для сжимающих напряжений.

Пусть σ3 – растягивающее (сжимающее), тогда …  …

…

Чем больше σ1, σ2, σ3 надо больше энергии (Е) для пластической деформации, но при этом залечиваются дефекты (улучшается технологическая пластичность металла).

Технологическая пластичность – то сопротивление деформации, при котором не будет исчерпываться ресурс пластичности материала.

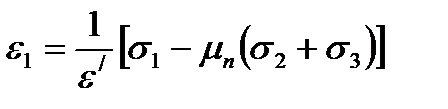

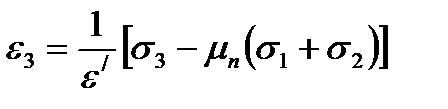

Связь между главными деформациями и напряжениями:

- уравнения ТУПД, (2)

- уравнения ТУПД, (2)

где  - коэффициент Пуассона (для чисто пластических

- коэффициент Пуассона (для чисто пластических  =

=  )

)

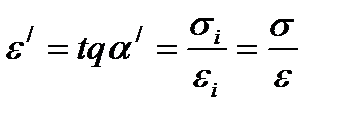

- переменный модуль 1 рода.

- переменный модуль 1 рода.

(по ГЕК)

(по ГЕК)

Соотношения между главными деформациями и напряжениями зависят от формы очага деформации.

1. В широких очагах деформации силы трения, сдерживающие уширение металла достигает значительных величин. В пределе в широком очаге уширение металла может отсутствовать, наступает так называемая прокатка.

Поскольку валки вращаются:

- Это и есть плоская прокатка валка.

- Это и есть плоская прокатка валка.

2. Узкий очаг деформации

В узком очаге деформации предельным случаем можно считать равенство продольной и поперечной деформаций.

Для всех промежуточных по форме очагов деформации, когда отсутствует плоская прокатка или прокатка с максимально возможным уширением, условие пластичности можно записать в следующем виде:

Усилие, затраченное на деформацию, зависит не только от технологической пластичности, но и от продольного напряжения, которое мы прикладываем к деформируемой полосе. Наличие сжимающего напряжения σ3 приводит к увеличению σ1.

Если мы прикладываем к металлу переднее натяжение σпер, тогда результирующее напряжение σрез в направлении прокатки:

Если σпер = σ3, то в целом усилие прокатки, обусловленное σ1 снизится.

Если σпер> σ3, тогда появится результирующее растягивающее напряжение, следовательно снизится давление Р на валки, но в металле будут появляться дефекты, ухудшается технологическая пластичность деформируемого металла.

Процесс протяжки через холодные вращающиеся ролики

При наличии переднего натяжения в первую очередь изменяется уширение металла, которое может смениться даже утяжкой полосы по ширине.

Расход энергии Е меньше, давление Р - меньше, стойкость роликов дольше, но по- разному ведет себя уширение.

Если имеется заднее напряжение

При наличии заднего натяжения может произойти уточка (схема такая же), но

- это прокатка с задним натяжением.

- это прокатка с задним натяжением.

Различие в  .

.

Крайний случай прокатки с задним натяжением – процесс буксирования. В этом случае

И σпер и σзад снижает давление Р, крутящий момент увеличивается, расход энергии Е неизвестно.

Технологическая пластичность ухудшается.

Получаем лист по толщине (σзад) более качественный.

Приложение σзад изменяет СНДС.

Волочение металла

- через неподвижные ролики

При неподвижном инструменте результирующее напряжение является растягивающим напряжением волочения, которое снижает давление на инструмент, повышается его стойкость, но при этом приводит к ухудшению технологической пластичности деформируемого металла.

- Если инструмент представляет собой монолитную волоку:

- Если прикладывается подпирающее напряжение, то

Увеличивается действие продольных сжимающих напряжений, в результате давления металла на инструмент возрастает, но при этом снижается крутящий момент. Уширение металла возрастает, а технологическая пластичность деформируемого металла улучшается.

Тогда схема прокатки с задним подпором:

Если  , а

, а  , наступает проталкивание металла через неприводные валки. Давление повышается, металл уширяется, но валки могут сломаться. (Схема выше).

, наступает проталкивание металла через неприводные валки. Давление повышается, металл уширяется, но валки могут сломаться. (Схема выше).

Расход энергии увеличивается, давление увеличивается, металл уширяется, но для того, чтобы заставить металл расширяться как надо, применяют этот процесс.

Прессование

- через неподвижный инструмент

- В случае типового прессования металла через матрицу, механическая схема следующая:

Эта механическая схема называется схемой истечения. Для нее реактивная сила трения f, высокое давление, хорошая технологическая пластичность.

При обычном прессовании через монолитную матрицу, силы трения f на контакте с матрицей являются реактивными и их проход преодолевается напряжением прессования, поэтому давление металла на инструмент будет очень высоким, расход энергии Е значительным, но технологическая пластичность деформируемого металла будет хорошей.

-При прокатке в многовалковом калибре

Одинаковое обжатие по ширине и высоте, металл обладает великолепной пластичностью, силы трения f стали активными, давление уменьшается Р (намного меньше чем при прессовании), качество металла намного лучше (чем при прессовании), расход энергии Е намного меньше (чем при прессовании) и металл при этом обладает высокой технологической пластичностью.

Условие захвата металла валками.

В том случае, если в линии прокатного стана отсутствуют люфты и зазоры, а электропривод имеет абсолютно жесткие характеристики  , то скоростной режим движения полосы может быть охарактеризован следующими величинами

, то скоростной режим движения полосы может быть охарактеризован следующими величинами

- скорость полосы как а.m.m.

- скорость полосы как а.m.m.

αз – угол заполнения

За счет обжатия, вытяжки и уширения передний торец будет иметь переменную скорость

- скорость, соответствующая местоположению переднего торца под углом αз

- скорость, соответствующая местоположению переднего торца под углом αз

,

,  = var

= var

Тогда динамику движения полосы можно охарактеризовать следующими графиками

На протяжении зоны отставания, силы трения, действующие на полосу со стороны прокатки, направлены по ходу прокатки.

В зане опережения, где  >

>  , силы трения со стороны валков будут направлены против хода прокатки.

, силы трения со стороны валков будут направлены против хода прокатки.

Предельный случай - отсутствие зоны отставания.

Процесс заполнения очага происходит с замедлением движения переднего торца полосы, даже если скорость прохода металла к валкам превышала скорость их вращения. Наличие зоны отставания поводит к неравномерному движению раската на стадии заполнения очага деформации металлом. Появление зоны опережения на стадии заполнения свидетельствует о наличии в очаге деформации резервных сил трения, которые могу быть израсходованы на интенсификацию обжатий. Не появление зоны опережения можно трактовать как предельный случай прокатки, когда дальнейшая интенсификация процесса невозможна. Таким образом, если полное заполнение очага деформации металлом и установившийся процесс наступят при наличии только одной зоны отставания, то они тем более наступят, когда появится при заполнении зона опережения. Следовательно, реализация при заполнении очага деформации металлом только зоны отставания является предельным случаем.

При наличии люфтов и зазоров в линии стана процесс будет происходить следующим образом

При наличии люфтов и зазоров в линии стана или при просадках электропривода возникают существенные инерционные силы, направленные по ходу и против хода металла, которые приводят к увеличению люфтов, к возможным поломкам шпинделей, прокатных валков, срезанию анкерных болтов фундамента клети, к колебательным процессам в линии стана.

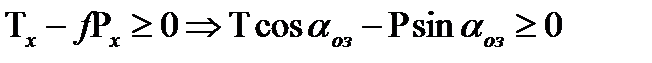

Условие естественного захвата металла валками по теории равновесия сил.

Под условием захвата понимается такое напряжение, при котором к полосе не прикладывается никаких продольных сил, а полоса в момент соприкосновения имеет такую же скорость, как и валки.

Σx=0

Пусть связь между касательными и нормальными силами определяется по законам Л. да- Винчи – Амонтона – Кулона.

(1)

(1)

Для надежного заполнения очага деформации металлом целесообразно, чтобы вталкивающие силы были всегда чуть больше выталкивающих сил.

Коэффициент трения свяжем с углом трения.

(2)

(2)

(3)

(3)

Соотношения (1) - (3) по теореме равновесия описывают заполнение очага деформации.

Физический смысл угла трения

Угол трения  - это тот угол, начиная с которого тело может скользить по наклонной плоскости под действием собственного веса.

- это тот угол, начиная с которого тело может скользить по наклонной плоскости под действием собственного веса.

Таким образом, теорема равновесия сил трактует захват в виде простых соотношений (1) – (3).

Для того чтобы определить предельный угол заполнения очага деформации, экспериментально предельный угол  определяют методом постепенного разведения валков.

определяют методом постепенного разведения валков.

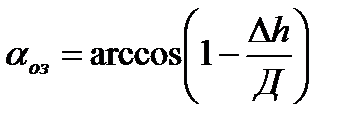

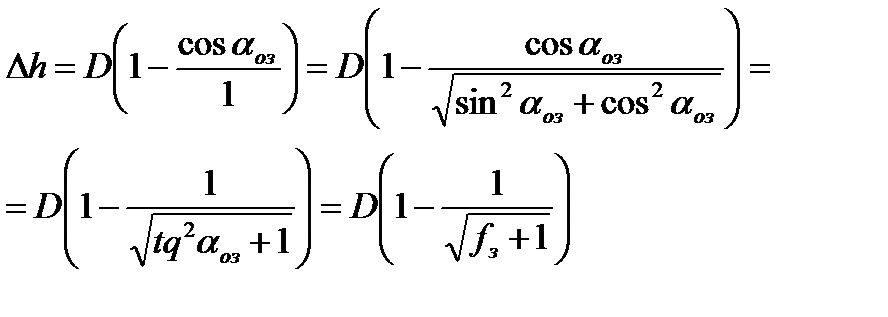

Зазор между валками заведомо устанавливают таким, чтобы полоса не была захвачена ими, удерживая полосу возле валков, постепенно разводят их. Как только полоса будет захвачена валками, разведение прекращают. Прокатав полосу, измеряют h1. Зная h0, h1 и D, определяют угол контакта  . Определяют

. Определяют  . По формуле (1) пересчитывают коэффициент трения на начальной стадии заполнения очага деформации металлом.

. По формуле (1) пересчитывают коэффициент трения на начальной стадии заполнения очага деформации металлом.

Если известен коэффициент трения, то абсолютное обжатие рассчитывают так:

Исходя из формул (1), (2), (3) можно предложить следующие способы улучшения захвата:

1. Повышение коэффициента трения при прокатке. Это насечка, накатка, наварка на валок.

2. С повышением скорости прокатки коэффициент трения убывает.

Способ снижения скорости вращения валков – повышается трение, и улучшаются условия захвата.

3. Прокатка в стесненных калибрах.

Они суммируются с силами трения по дну калибра, и улучшается захватная способность валков.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 646; Нарушение авторских прав?; Мы поможем в написании вашей работы!