КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Скоростные условия в очаге деформации при прокатке. 3 страница

|

|

|

|

Если много вьюстита то выполняет роль под смазочного материала.

От изменения коэффициента трения зависит расход энергии, количество.

В зависимости от температуры нагрева металла:

1) Повышение коэффициента трения в диапазоне от комнатной температуры до 700º, объясняется применением состава и количеством окалины на металле, т.е. толщина слоя окалины с повышением температура будет расти. Начиная от 700º и далее окалина начинает размножаться, за счет этого трение снижается. Начиная с Т = 1300º и выше трение растет за счет увеличения сил молекулярного притяжения, в результате металл прилипает к поверхности валка и трение растет.

2) Если мы формируем окалину в нейтральной среде, тогда меньше толщина слоя окалины. Она не выполняет роль под смазочного материала, и трение будет нарастать.

3) Если будем погружать металл в вакуум, то у нас чистые поверхности валка будут соприкасаться с чистой поверхностью полосы. Не образуются прослойки в виде окалины и происходит приваривание.

Роль химического состава при поверхности температуры незначительно, основная роль – окалина.

2. Химический состав металла

С повышением содержания углерода трение будет считаться, с повышением содержания углерода металл становится твердым и увеличивается нормальные силы Р. Тогда τ = fP → трение уменьшается. С увеличением содержания углерода изменяется количество и состав окалины, уменьшается количество окалины на металле, снижается ее роль как под смазочного слоя. Это приводит к снижению трения.

Хром. Повышение в стали содержания хрома приводит, к резкому увеличению трения в стали с повышением содержания хрома происходит налипание на валки.

|

|

|

Сера и фосфор. Сера и фосфор образует легко-плавкую эвтектику. Это размягчает окалину и снижает коэффициент трения при прокатке. В качестве примера может выступать автоматная сталь.

Никель. Он также снижает трение при прокатке.

3. Скорость при горячей прокатке на трение.

4. Шероховатость валков

С повышением шероховатости Rz (высота выступов) коэффициент трения нарастает.

При прокатке коэффициент трения в поляризованном направлении как правила на 20% выше, чем в продольном направлении при одной и той же шероховатости поверхности валка. Но сами прокатные валки при горячей прокатке работают в своем собственном режиме.

Оказывается, коэффициент трения меняется во времени при горячей прокатке.

I и II периоды связаны с образованием сетки разгара на новом прокатном валке. Пока эта сетка не начала образовываться, коэффициент трения начинает падать.

Коэффициент трения, начинает формирование сетки разгара, но она не стабильная. И только на III этапе образовалась стабильная сетка разгара.

При горячей прокатке всегда образуется тонкий слой окислов, которые оказывает существенное влияние на трение. Эти слои не смываются даже сильными струями. Тогда с точки зрения сетки разгара.

Если валок из стали, то трение на нем на 15 – 20 % выше, чем на чугунных. Чугунные валки более твердые чем стальные, но на чугунные валки металл менее налипает, чем на стальные.

Зависимость трение при горячей прокатке:

f = а – 0,0005 tº - 0,056υ – коэффициент трения захвата

а – коэффициент:

для стопы валков = 1,05,

для закаленного чугуна = 0,94,

для шлифовального чугуна = 0,82.

Эта формула дает значения в пределах от 700 ºС до 1300ºС и скорости прокатки до м/с.

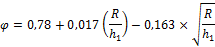

Формула Шандор Геми

При горячей прокатке используются густые смазки с добавками в качестве наполнителей графита, глины, талька, легкоплавких металлов, фосфорных и хлорных соединений.

|

|

|

В качестве смазки можно применить масло, но если ровным слоем наносить на поверхность валка, как только смазка поступает в одно место, смазка воспламеняется.

При холодной прокатке

Если повышается соединение углерода, все тоже самое, трение также снижается за счет того, что повышается уровень нормальных напряжений.

Хром также повышает трение, никель также снижает, а сера и фосфор фактически никакого влияния не оказывают.

При холодной прокатке если тепло не отводить, то тепловой эффект может повысить температуру в очаге деформации до 600 ºС и тогда коэффициент трения будет нарастать.

Скорость прокатки

До 5 м/с трение снижается, если прокатка идет с эмульсиями, с маслами когда все тепло из очага деформации отводится.

Если не подавать эмульсию и смазки при холодной прокатке трение начинает резко возрастать (валки сухие). На сухих валках с повышением скорости растет температура в очаге деформации, что увеличивает коэффициент трения.

Когда нагреваем валки и полосу до 150 – 200ºС, трение не колеблется и сама полоса нагревается меньше. Для гашения теплового эффекта при холодной деформации, стабилизируется трение, целесообразно предотвратить подогревать металл до 150 - 200ºС за счет этого стабилизируется трение, параметры прокатки, улучшается качество поверхности металла.

Шероховатость поверхности (качество поверхности валков)

С увеличением чистоты обработки валка трение снижается. Но на валках 10 и 11 класса очень высокие силы адгезии, поэтому нарастает трение.

При холодной прокатке большое влияние оказывает шероховатость поверхности полосы, т.е чем хуже шероховатость полосы и больше степени деформации; тем выше коэффициент трение при холодной прокатки. Это связано с увеличением силы пропахивания.

Если вводим реальные условия (валок и полоса), то эта роль неоднозначна при холодной прокатке.

Прокатка осуществляется на шероховатых валках 2-го класса чистоты, а поверхность полосы 3-х различных видов.

1 – поверхность полосы полированная

2 – шероховатая поверхность полосы

3 – поверхность грубо – шероховатая

На полированной полосе микрорельеф поверхности стабильный, класс ее чистоты высокий и количество поступающих в ОД смазки стабильно.

|

|

|

Если у нас грубо шероховатая поверхность полосы, то с увеличением обжатия условия трения в начале улучшаются за счет снятия неровностей на полосе. Этим объясняется ход кривой полосы слева от точки минимума.

Далее с повышением обжатия условия трения ухудшаются и способствуют росту усилия прокаливания.

Смазка при холодной прокатки.

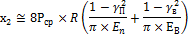

При холодной прокатке эффективность смазки зависит от строения и прочностных свойств смазочного слоя, его толщины. Это определяется химическим составом смазки, а толщина смазочного слоя зависит от вязкости смазки. С увеличением вязкости масла, коэффициент трения начинает, снижаться.

Поэтому тип смазки подбирают по параметру:

Функции смазки при холодной прокатке: экранирование поверхности металла и валков; отведение тепла из очага деформации; снижение нормальных напряжений; расхода энергии; сформировать требуемую микрогеометрию поверхности.

Эти смазки должны легко удаляться; смазка не должна оставаться на металле при термообработке; не образовывать сажистых участков; не должна быть вредна и с точки зрения экологии.

Диаметр валков при холодной прокатке.

С его увеличением снижается коэффициент трения в связи с более благоприятным поступлением в очаг деформации.

Наклеп металла.

Чем сильнее наклеп. Но наклеп металла мало сказывается на трение.

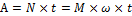

Определение крутящего момента

Экспериментально Мкр может быть определен следующими способами:

1. За счет упругой деформации скручивания шпинделей прокатного тана.

2. С помощью валкового торсиометра.

Аналитический расчет момента:

Два подхода:

1. По силам трения при прокатке (Павлов):

Мощность на бочке валка при 2-х раннем ОД – это та мощность, которую валок в состоянии подвести в очаг деформации. Эта мощность расходится всегда на преодолении трения скольжения и на формоизменения полосы.

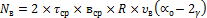

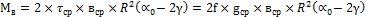

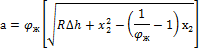

- формула мощности Боюкова.

- формула мощности Боюкова.

Если

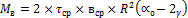

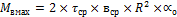

- максимально крутящий момент при прокатке;

- максимально крутящий момент при прокатке;

если

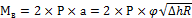

- условие энергонейтральности.

- условие энергонейтральности.

|

|

|

2. Определение критического момента через усилие прокатки и коэффициент плеча.

Для простого процесса прокатки

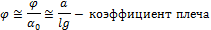

Коэффициент плеча – из справочника прокатчика.

Ориентировочные значения коэффициента плеча. Коэффициент плеча выбирают равным:

горячая прокатка:

1. Квадратной заготовки 0,5

2. Круглый профиль 0,6

3. Сорта в закрытых калибрах 0,65

4. На непрерывных широкополосных станах

а) в черновых клетях ≤ 0,48

б) в чистовых клетях ≤ 0,39

При прокатке металла на блюмингах, в ребровых проходах на слябингах, толстовой лист.

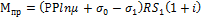

Если при прокатке прикладывается натяжение

Если Ө -?

Р – усилие прокатки без натяжений

μ – коэффициент вытяжки

σ0 – заднее удельное натяжение

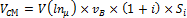

S1 – площадь поперечного сечения полосы на выходе из валков

i – опережение свободной прокатки, т.е. прокатки без натяжений.

Таким образом, наличие натяжений приводит к усложнению расчета.

По формуле Боюкова

– заложить по формуле Выдрина

– заложить по формуле Выдрина

В случае сплющивания валка и восстановлении прокатываемой полосы будет изменяться усилие прокатки и коэффициент плеча.

Коэффициент плеча считается так:

Таким образом упругое сплющивание увеличивает крутящий момент, коэффициент плеча тоже изменит свои значения.

Переднее натяжение крутящий момент уменьшает и может наступить явление протяжки.

Заднее натяжение увеличивает крутящий момент и крайний случай – буксование.

Таким образом одной из составляющих прокатки является крутящий момент.

При увеличении радиуса валков, усилие увеличивается и возрастает крутящий момент.

При увеличении σs → P↑ → Mкр .

При увеличении коэффициента трения – Т↑ → Р↑ - должен возрасти хотя протяженности зон изменятся.

Как рассчитать момент двигателя:

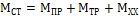

Мдв=Мпр+Мтр+Мх.х±Мдин

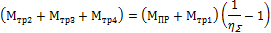

Мтр=Мтр1+Мтр2+Мтр3+Мтр4 – это момент добавочных сил трения, возникающих от действия давления металла на валки в подшипниках, в шпинделях, шестеренной клети и других элементах прокатного стана под нагрузкой.

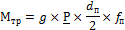

Мтр1 – момент в подшипниках прокатных валков.

g –количество приводных валков, на которой есть подшипники

Р – усилие прокатки

dп – диаметр шейки валка

fп – коэффициент трения в подшипниках

Мтр2 – момент сил трения в шинделях и муфтах

Мтр3 – момент сил трения в шестеренной клети

Мтр4 – момент сил трения в редукторе

η2 – КПД шпинделей и муфты. Берется в диапазоне 0,96 – 0,98 – для трефовых шпинделей 0,94 – 0,96 – для универсальных шпинделей.

η3 – КПД шестеренной клети [0,92-0,94]

η4 – КПД редуктора [0,92-0,94]

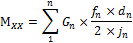

Мxx – определяется при вращении деталей стана на его холостом ходу, т.е. при отсутствии металла и Мxx представляет собой сумму момента от вращения каждой детали под действием ее собственного веса.

Gn – масса каждой вращающей детали

fn - коэффициент трения в подшипниках

dn –диаметр цапф для этой детали

jn – передаточное число между двигателем и данной деталью.

Для больших станов

Мxx ≤ 5% Мном

Мном – паспортный момент

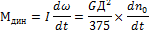

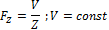

Мдин – момент возникает в случае неравномерного вращения валков:

1) когда есть люфты и зазоры

2) когда ускоряется и замедляется прокатка прокатная клеть

если замедляется «-»

если ускоряется «+»

ω – угловая скорость валков

n0 – число оборотов валков

t – время

G – масса вращающихся частей стана

I – момент инерции вращающихся частей стана

Д – приведенный диаметр инерции вращающихся частей стана.

Строим нагрузочную диаграмму

КПД – прокатного стана =  ; 0,85 – 0,90

; 0,85 – 0,90

tp – цикл прокатки одной заготовки

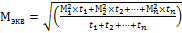

- эквивалентный момент прокатки

- эквивалентный момент прокатки

Коэффициент перегрузки

– для нереверсивных двигателей

– для нереверсивных двигателей

– для реверсивных двигателей

– для реверсивных двигателей

Энергия, затрачиваемая на прокатку

Работа, затраченная на прокатку, включает в себя 5 составляющих:

А=А1+А2+А3+А4+А5

А1 – работа, расходуемая на преодоление внутреннего сопряжение металла деформации. Это работа деформации.

А2 – работа, расходуемая на преодоление контактных сил трения. Это работа трения и она вызвана скольжением полосы относительно валков.

А3 – работа, расходуемая на преодоление сил трения в подшипниках прокатных валков и передаточных механизмах стана во время деформации полосы.

А1+А2+А3 – чистая работа прокатки.

А4 – работа, расходуемая на преодоление сил трения, в механизмах (деталях) стана во время его холостого хода. Это работа холостого хода прокатного стана.

А5 – работа, расходуемая на преодоление сил инерции в периоды ускорения или замедления прокатного стана.

Для определения А5 существует два подхода: аналитический, экспериментальный.

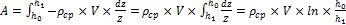

Аналитический подход:

P – усилие

dz – путь

dA – работа связанная с уменьшением толщины металла

отсюда следует, что эпюра равномерного распределения нормальных напряжений на поверхности контакта металла с инструментом.

Тогда,  – формула Финка для расчета Е, затраченной на деформацию.

– формула Финка для расчета Е, затраченной на деформацию.

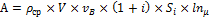

Если осуществляется деформация не только по высоте, но и по ширине заготовки, то работу деформации определяют:

В отличии от осадки, когда силы трения взаимно уравновешены, при прокатке они не уравновешиваются в зонах отставания и опережения, иначе полоса не будет двигаться через валки. Поэтому для процесса прокатки целесообразно смещенный объем определять с учетом кинематики скольжений на контакте поверхности.

– смещенный V при прокатке

– смещенный V при прокатке

Но данная формула, усредняя нормальные напряжения по всей контактной поверхности, приводит к завышению расчетных значений работы прокатки (деформации).

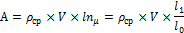

А – это А1

С другой стороны не учет в полной мере реального скольжения при прокатке несколько занижает результаты расчета. Формула Финка не учитывает влияние натяжений на расход энергии.

Данную формулу следует принимать для простого процесса прокатки.

На практике по кривым удельного расхода Е, для этого электрики определяют Е на деформацию.

– полный расход (чистая работа)

– полный расход (чистая работа)

G – масса проката

Эти кривые включают в себя чистую работу прокатки.

– в одном проходе

– в одном проходе

– мощность при прокатке в клети.

– мощность при прокатке в клети.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 789; Нарушение авторских прав?; Мы поможем в написании вашей работы!