КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Скоростные условия в очаге деформации при прокатке. 2 страница

|

|

|

|

Кривая изменения коэффициента высотной, продольной и поперечной деформации вдоль очага деформации.

Общие закономерности измерения этих кривых:

Неравномерность оцениваем в трех направлениях: по высоте, длине и ширине очага деформации.

Неравномерность распределения обжатий.

При малых относительных обжатиях деформация по высоте в большей степени происходит в подконтактных областях – кривые 1,2.

При больших обжатиях – наоборот более интенсивно по высоте деформируются глубинные слои.

Неравномерность высотной деформации проявляется также и по ширине полосы: в центральном горизонтальном слое обжатие меньше у краев и больше в центре, как при малых, так и при больших обжатиях. В приконтактных слоях, в середине ширины полосы обжатие меньше, чем по краям.

Неравномерность вытяжки.

Она наблюдается в продольных поперечных сечениях очага, причем в зоне задней внеконтактной деформации в точках 3 и 4 волокно не только не удлиняется, но даже укорачивается. При малых обжатиях интенсивнее удлиняются приконтактные слои полосы, а при больших обжатиях – наоборот.

Неравномерность уширения.

Уширение неравномерно по ширине, но подконтактные и глубинные слои по высоте уширяются различно в зависимости от формы очага деформации по высоте.

В низких очагах деформации

За счет интенсивного течения металла в уширение, в глубинных слоях полосы, эти слои получат меньшее искривление в продольном направлении в низких очагах деформации, и плоское до деформации сечение низком очаге получит вогнутость.

В высоком очаге деформации

При прокатке на неравномерность деформации существенное влияние оказывает геометрический фактор.

При прокатке всегда размер по высоте уменьшается, а по длине и ширине увеличивается, а переменность кривизны волны объясняет именно эту закономерность. Тогда окружности всегда превратятся в эллипсы. В зависимости от того, на какой части поверхности заготовки нанесена окружность, ее степень искажения будет меняться.

Геометрический фактор ответственен при образовании волокнистой структуры в процессах прокатки, прессования, волочения. Геометрический фактор ответственен за поворот зерен и образование текстуры деформации. Геометрический фактор ответственен за образование различной формы переднего конца полосы.

Геометрический фактор в сочетании с силами трения, позволяет существенно снизить неравномерность деформации.

Таким образом, при листовой прокатке мы не избавимся от неравномерности деформации. Наличие неравномерной деформации формы калибра и заготовки может создать такую итоговую деформацию, которая будет прогнозируемой.

Таким образом, итоговая неравномерность деформации при прокатке должна всегда учитывать действие геометрического фактора и действие трения. Если бы трение было равно нулю, то на неравномерность деформации оказывал бы влияние только геометрический фактор. Поэтому, если искривляются прямые линии в плоскости входа металла в валки (например, за счет трения). То геометрический фактор способствует усилению этих искривлений, внеконтактные зоны не могут до конца устранить неравномерность деформации при прокатке.

Помимо геометрического фактора и трения на неравномерность деформации существенно влияет форма инструмента и обрабатываемость тела (прокатка в калибрах или производство фасонных профилей). Кроме того, на неравномерность деформации существенно влияет неравномерность механических свойств по объему дефектного металла, неравномерность температурных условий, неравномерность внутренней структуры металла.

Таким образом, общая неравномерность деформации при прокатке, связанная с определением компонент скорости перемещения металла относительно валков, включает необходимость определения компонент скорости перемещения частиц друг относительно друга и компонент скорости перемещения металла в целом относительно валков.

Уширение металла при прокатке.

В большинстве процессов прокатки уширение сопровождается скольжением металла в поперечном направлении, с появлением поперечных сил трения. Это приводит к дополнительному расходу Е, снижению КПД очага деформации, и появлению дополнительных напряжений в металле, которые снижают его технологическую пластичность. Для устранения уширения требуются дополнительные проходы на прокатном стане, дополнительные операции по восстановлению технологической пластичности обрабатываемого металла. В этом заключается отрицательная роль уширения при прокатке. Позитивная роль уширения проявляется при использовании этого явления для формирования геометрии сложных фасонных профилей, когда вынужденное уширение позволяет сформировать сложное фасонное сечение.

Теория расчета уширения включает в себя следующие основные этапы:

1. 1880

∆bж = Сж ∆h – формула Жеза

2. 1917 – Петров С.Н.

∆b = Сп

1927 – Зибель

∆b = Сз

3. 1947 – Губкин

Уширение принадлежит не всей длине дуги контакта, а только протяженности зоны опережения.

∆b = (1+  ) f (

) f ( -

-  )

)

( -

-  ) – протяженность зоны опережения

) – протяженность зоны опережения

1950 – Бахтинов

∆b = 1,15  (

( -

-  )

)

4. Целиков

∆b = Св Сб 0,5( -

-  ) ln

) ln

Cв – коэффициент, учитывающий влияние ширины полосы

Cб – коэффициент, учитывающий влияние натяжений

I, II – зоны преимущественного течения в продольном направлении

III, IV – зоны преимущественного течения в поперечном направлении

От величины этих зон зависит соотношение между продольной и поперечной деформацией. Границы этих зон представляют линии равенства продольных и поперечных напряжений, сдерживающих течение металла в вытяжку и уширение.

5. В настоящее время, с развитием ЭВМ решаются объемные задачи механики сплошных сред для конкретных случаев прокатки с использованием законов сокращения Е и законов минимума Е, причем решение осуществляют с использованием инженерной теории планирования эксперимента для минимизации количества расчетных точек и построения уравнений регрессии, описывающих влияние различных технологических факторов на уширение металла при прокатке.

На сегодняшний день считается, что уширение неравномерно в точке деформации. При этом в самом уширении можно выделить два механизма:

1) уширение за счет скольжения частиц металла на контакте с валком.

2) это наплыв металла, т.е. переход частиц с боковой поверхности на контактную поверхность.

1. Если происходило скольжение, то точка А0 переходит в положение А1, а точка на боковой поверхности В0 переходит в точку В1.

Nвн – min

Nт – max

2. Если наплыв, то точка А0 переходит в А2, В0 переходит в промежуточное положение, т.е. с боковой поверхности точка переползает на контакт.

Nвн – max

Nт – min

В общем случае прокатки присутствуют и тот и другой механизмы, тогда будет, по всей видимости, сама поверхность закругляться. Тогда А0 переходит в А3, а В0 переходит в В3.

(b1I – b0) – уширение за счет скольжения

(b1II – b0) – уширение за счет скольжения и наплыва

(b1III – b0) – общее уширение, среднее по высоте слоя полосы

(b1 – b0) – расчетное общее уширение при условии, что боковая кромка остается плоской. Именно это считается во всех формулах.

Граница между областью чистого скольжения и областью скольжения и наплыва определяется из закона минимума Е, расходуемой на процесс пластической деформации.

Составляющие уширения неодинаковы в зависимости от степени деформации. Считается, при степени деформации до 10% основную долю составляют компоненты за счет наплыва. При степени деформации 30-35% на долю наплыва приходится примерно 80-85% от полного уширения. В области степеней деформации более 50% доля наплыва резко падает, и достигает примерно 50% при степенях деформации 70-75%. При степени деформации 90% доля наплыва в уширении снижается до 20-25%.

Роль переднего и заднего натяжений. Они оказывают влияние на уширение за счет уменьшения размеров 3 и 4 зон и увеличения размеров 1 и 2 зон, условно делящих очаг деформации.

Зоны передней и задней внеконтактной деформации стремятся выровнять вытяжки по ширине очага деформации. Это приводит к появлению дополнительных напряжений в металле. На кромках это будут напряжения растяжения, а в средней по ширине части полосы это будут дополнительные напряжения сжатия.

Чем больше величина уширения при прокатке, тем больше уровень дополнительных растягивающих напряжений, создаваемыми в металле зонами передних и задних внеконтактных деформаций, тем выше вероятность утечки металла по толщине и ширине.

Чем ниже и уже очаг деформации, тем больше уровень дополнительных растягивающих напряжений, вызывающих утечку по ширине и толщине полосы, т.е. прокатать низкую и узкую полосу труднее.

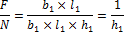

В каждой горизонтальной плоскости рассекающей полосу по высоте, отношение  постоянно, но отличается между собой.

постоянно, но отличается между собой.

=

=  , где а – постоянная величина в очаге деформации.

, где а – постоянная величина в очаге деформации.

bx = b0 ( )a – закон применения текущей ширины по длине очага деформации.

)a – закон применения текущей ширины по длине очага деформации.

Для нахождения а производим полное интегрирование от b0 до b1 и от h0 до h1, тогда:

a =  =

=

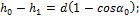

∆hx = hx – h1 = D(1 – cosφ)

hx = h1 + D(1 – cosφ)

bx = b0  – формула Выдрина – формула изменения текущей ширины полосы вдоль очага деформации.

– формула Выдрина – формула изменения текущей ширины полосы вдоль очага деформации.

1. a = 0; ln  = 0; b1 = b0 – плоская прокатка

= 0; b1 = b0 – плоская прокатка

lnμ = ln

2. a = 1; lnβ = ln  – краткий случай прокатки, когда

– краткий случай прокатки, когда

β =  ; μ = 1

; μ = 1

3. a =  ; β = μ =

; β = μ =

Влияние технологических факторов на величину уширения.

1. Диаметр валков.

Чем больше диаметр, тем больше lg, тем больше очаг стремится к узкому, в котором уширение стремится увеличиться. Но с увеличением диаметра и нарастанием длины будут возрастать подпирающие силы трения, поэтому зависимость уширения от диаметра валков будет нелинейной.

2. исходная ширина полосы.

Чем больше исходная ширина b0, тем больше объемы металла смещаемые и в продольном и в поперечном направлениях. Но с увеличением b0 одновременно возрастают силы трения, сдерживающие поперечное течение металла.

Необходимо иметь ввиду: с увеличением степени деформации, при возрастании длины очага деформации (см. серию h1 = const), одновременно с увеличением уширения несколько снижаются продольные сжимающие напряжения σх, сдерживающие течение металла в вытяжку. Это приводит к перераспределению объемов, смещаемых в продольном и поперечном направлениях.

Следовательно, для достижения минимальной величины уширения следует назначать большое разовое обжатие, а не дробить его на несколько последовательных малых обжатий.

1. на контакте поверхности полосы с валком

2. в середине высоты полосы

Чем выше очаг, тем сильнее уширяются подконтактные слои, а в серединных по толщине слоях может иметь место утяжка металла. Это связано с локализацией обжатий в подконтактных слоях полосы и непроникновением их в глубинные по высоте слои полосы.

Коэффициент трения в широком очаге деформации уменьшает уширение, а в узком наоборот увеличивает. Поэтому, прежде всего на коэффициент трения будут сказываться следующие факторы:

1. Состояние поверхности инструмента и обрабатываемого тела. Чем выше класс чистоты поверхности валка, тем меньше коэффициент трения.

2. Контактные напряжения. С ростом нормальных напряжений коэффициент трения снижается.

3. Температура прокатки. Она по-разному изменяет коэффициент трения до 700о и после 700оС. До 700оС нарастает коэффициент трения, после 700оС – убывает.

4. Скорость прокатки. С ее увеличением коэффициент трения падает.

5. Наклеп металла. С ростом упрочнения металла возрастают нормальные напряжения, за счет этого коэффициент трения снижается.

6. смазка металла.

7. Структура и химический состав металла. Все добавки в стали, повышающие температуру размягчения и плавления окалины увеличивают коэффициент трения. Химические элементы хром, никель – увеличивают коэффициент трения, сера, фосфор – уменьшают коэффициент трения. С увеличением углерода в стали, окалина становится прочнее, но возрастают и нормальные напряжения, поэтому два фактора действуют в разных направлениях.

Внешнее трение при прокатке.

Внешнее трение имеет свои особенности:

1. Большие нормальные напряжения Рх, высокие средние удельное давления и полные усилия прокатки. Значение радиальных напряжений превышает предел текучести материала.

2. В условиях больших нормальных напряжений микрорельеф поверхности валка впрессовывается в поверхность полосы. За счет этого истинная поверхность контакта значительно больше, чем при трении недеформируемых тел.

При наличии скольжения металла относительно валка очень сложно определить истинный путь скольжения частиц.

3. Возможность обновления контактной поверхности полосы за счет выхода частиц из внутренних слоев на поверхность.

4. Сравнительно небольшие скорости относительного проскальзывания полосы в зонах отставания и опережения.

5. Эти особенности 1 – 4 определяют существенное влияние на условие трения при прокатке различных промежуточных сред между металлом и валком.

В механизме трения при прокатке выделяют 3 компонента:

1. Сила трения за счет адгезии (молекулярное притяжение). Эти силы при высоких Рср, малом пути скольжения и выходом на контакт частиц с ювенальной поверхностью приводит к образованию мостиков сварки, к их разрушению за счет среза, возникновению тепловых эффектов.

2. Усилие пропахивания поверхности полосы внедрившимися микровыступами валка. Это компоненты механического зацепления.

3. Сопротивление сдвига в слое промежуточной среды (окалина, вода, смазка, газ и т.д.). Причем на какой-то заранее неизвестной части поверхности.

Закон Амонта – Кулона

Закон Зибеля

, где k – предел текучести

, где k – предел текучести

Закон трения по Ньютону

где η – коэффициент жидкостного трения,  – градиент скорости по сечению экранирующего слоя.

– градиент скорости по сечению экранирующего слоя.

Разновидности трения при прокатке:

1. Сухое трение – когда поверхности валка и полосы свободны от смазки и воздуха.

2. Граничное трение – когда есть промежуточные слои не превышающие сотых долей микрона (2 молекулы воздуха). Граничное трение бывает статистическое (трение полосы) и кинематическое (трение скольжения). В производственных условиях часто граничным считают прокатку с густыми смазками; со смазками, образующими прочные масляные пленки, которые создаются за счет ПАВ.

3. Жидкостное трение – когда поверхность валка экранирована от полосы прочным слоем не выдавливающейся смазки. Жидкостное трение может быть только кинематическим.

На практике чаще всего встречаются смешанные виды трения. Они могут быть полусухими (сочетание серого и граничного трения). И встречаются при подаче небольших количеств смазки.

Полужидкостное– сочетание жидкостного с сухим или граничным.

Эпюра сил трения при прокатке (со стороны полосы на валок).

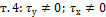

т.1: τу=0, τх=max=τ

Допустим, что τ =const

т.2: τу=max = τ; τх = 0

т.3: τу=0; τх=max=τ

т.6: τу = 0;

т.7:

Экспериментальными методами показано:

1. Чем интенсивнее уширяется металл, тем более положительными является эпюра;

2. С увеличением нормальных напряжений возрастают и касательные напряжения, но в меньшей степени, чем возрастают нормальные.

Методы экспереметального исследования удельных сил трения

1. Метод универсального качающегося штифта (1948 – физики Мак- Грегор, Палм).

Разновидность этого метода: метод наклонных точечных месдоз (Гришков, Чекмарев, Клименко).

По этим значениям направлениям высчитываем τк; τу; Рх

Недостатки методов:

1) сложность подготовления и настройки месдоз из-за малого штифта;

2) влияние трения штифта о каналы на точность измерения, особенно при смене знака направления;

3) необходимость обеспечить одинаковую жесткость штифта и самого валка;

4) значения касающихся штифтов зависят от кинематики скольжения.

2. Метод разрезного инструмента (метод волнового торсиометра) (1958 года – И.М.Павлов).

3. Поляризационно – оптический метод. Заключается в том, что на контакте полосы с валком, валок находится в плоском напряженном состоянии.

σ2=0. Этот валок изготавливают из поляризационно-активного материала. Валок просвечивают поляризованным светом и образуются окружности – изоклины и изохромы. Изоклины – это геометрическое место точек, с одинаковым углом наклона главных площадок в выбранной системе координат. Изохромы – это линии вдоль которых разница главных нормальных напряжений на σ1-σ3=const

Pх, τх – картина распределения нормальных и касательных напряжений.

Недостаток – в качестве рабочего инструмента используется эпоксидная лампа;

1) фрикционный контакт материала валка с полосой несколько отличается от реальных условий прокатки;

2) метод непригоден для моделирования процессов горячей прокатки;

3) нормальные напряжения должны быть щадящими.

Методы для определения средних сил трения и коэффициента трения

Все методы можно свести в 3 основные подгруппы:

1. методы измерения при захвате полосы валками;

2. методы измерения при установившемся (двух-зоннном) очаге деформации;

3. методы измерения в условиях однозонного скольжения на контактной поверхности.

1) метод определения коэффициента трения f ≥ fq αo зах по предельному углу захвата металла валками;

2) методы косвенного определения f и средних сил трения, когда, например, измеряется крутящий момент, опережение, давление, уширение и т.д., а затем пересчитывается по теоретической формуле анализируемый параметр.

Но этот метод целиком определяется точностью выведенных теорий зависимостей.

3) наиболее точные методы. Процесс на грани буксования. В расчетах следует различать, какой группой метода определены средние силы трения и f, поскольку fзах, fуст и fбукс будут иметь разные значения.

В реальных условиях однородный очаг деформации реализовывается следующими способами:

1. Метод предельного обжатия

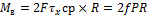

Пересчет коэффициента трения через опережение даст результаты, которые справедливы для низкого и широкого очага деформации. Для других по форме очагов такого рода пересчеты могут быть не совсем нормальными и лучше пересчет вести, регистрируя в момент начала буксования давление металла на валки, крутящий момент и определял через эти параметры средние силы трения и коэффициент трения ниже приводящим формулам.

2. Метод принудительного торможения полосы (1934 – Павлов)

3. Метод Бленда – Форда (1948)

Рассогласование скоростей вращения валков – 2 разновидностей:

1) когда рассогласовывают скорости верхние и нижние валки таким образом, когда на ведущие валки растет буксование. В этот момент регистр  и Р → f. А на ведомом валке реализуется 2 зоны опережения и отставания.

и Р → f. А на ведомом валке реализуется 2 зоны опережения и отставания.

2) когда скорость ведущего валка делают равной скорости движения переднего конца полосы. Рассогласование скорости ведущего и ведомого делают равным коэффициент вытяжки, а к переднему концу прикладывается такое натяжение Т1, который поддерживает постоянными эти условия прокатки. Тогда на ведущем валке будет только одна зона отставания, а на ведомом будет зона опережения. Тогда измеряют Мкр на ведущем и ведомом валках, применяют усилие прокатки Р и по формуле Бленда-Форда пересчитывают коэффициент трения фактические средние силы трения отдельно для ведущего и отдельно для ведомого валка.

Последний метод – метод валкового торсиометра.

Влияние технологических факторов на условия трения при прокатке

Если повышаются нормальные напряжения, увеличивается и касательные напряжения, но в лишний степени по сравнению с нормами, и в целом коэффициента трения снижаются.

Рассмотрим отдельно горячую и холодную прокатку.

Горячая прокатка

1. Окалина

Fe2O3 – абразивная очень твердая, прочная, которая сильно истирает прокатный валок, но она не прочно прикрепляется к следующей прослойке Fe3O4. Верхняя прослойка снижает коэффициент трения.

Fe3O4 – менее твердая, лучше прикрепляется к металлу.

FeO – самая мягкая, вязкая компонента. Несколько повышает коэффициент трения.

Окалина может формироваться двояко:

1) Окисление в самой печи. Если окисление формируется в печи (при окислении в атмосфере) окалины образуется много и по толщине заготовки она может занимать 5 – 10 мм. Это окалина снижает коэффициент трения при прокатке, но она легко осыпается с самого металла. Данную окалину стараются сбить. Если атмосфера печи восстановительная то толщина окалины не превышает 1 -2 мм. Эта окалина плохо удаляется с раската перед 1 клетью, и несколько повышается трение при прокатке. Это первичная окалина (печная). После сбивки первичной окалины, в линии прокатного стана всегда образуется вторичная окалина (0,1 – 0,2 мм). Эта окалина вязкая и несколько повышает трение при прокатке. Поэтому пытаются избавить от первичной, но вторичную оставляют.

|

|

|

|

|

Дата добавления: 2014-11-25; Просмотров: 579; Нарушение авторских прав?; Мы поможем в написании вашей работы!