КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

X Организация обслуживающего производства

|

|

|

|

Тест

Вопросы для повторения

1. Предмет нормирования труда.

2. Задачи нормирования

3. Понятие трудового процесса.

4. Измерение затрат труда.

5. Функции нормы времени.

6. Классификация затрат времени:

· по отношению к работнику

· по отношению к предмету труда

7. Классификация времени использования оборудования.

8. Техническая норма времени и ее структура.

9. Норма выработки и ее взаимозависимость с нормой времени.

10. Методы изучения затрат рабочего времени.

11. Разделение и кооперация труда:

· многостаночное обслуживание

· совмещение профессий

· бригадные формы организации труда.

12.Классификация рабочих мест.

13.Планировка рабочих мест.

14.Оснащение рабочего места.

6. Основное (технологическое) время T0 представляет собой:

а) время, затрачиваемое на действия, которые обеспечивают выполнение элементов основной работы;

б) время, в течение которого непосредственно осуществляется цель технологического процесса;

в) время на подготовку к работе, на ознакомление с порученной работой.

7. К времени перерывов, не зависящих от рабочего, относятся:

а) время на отдых и личные надобности;

б) время перерывов вызываемых ходом технологического процесса;

в) перерывы, обусловленные нарушениями трудовой дисциплины.

8. Категория подготовительно – заключительного времени отсутствует на операциях (т.к. исключается переналадка оборудования и т.п.):

а) в массовом производстве;

б) в единичном производстве;

в) в серийном производстве.

9. Что является предметом нормирования труда?

а) исследование трудового движения;

б) исследование трудового процесса;

в) исследование трудового приёма;

10. Процесс установления для конкретных организационно – технических условий научно- обоснованных норм времени, выработки, численности называется:

а) технически обоснованной нормой;

б) техническим нормативом;

в) техническим нормированием труда;

11. При организации заработной платы с использованием технически обоснованных норм, технически обоснованные нормы являются:

а) мерой количества труда;

б) мерой для расчёта производственных мощностей;

в) мерой для выбора оптимального варианта технологического процесса.

7. Метод моментных наблюдений заключается в:

а) одновременном наблюдении большого числа объектов, состояние которых фиксируется периодически, через заранее установленный интервал;

б) наблюдении за трудовыми процессами с целью выявления потерь рабочего времени;

в) изучении передовых методов работы с целью их распространения.

8. Способ изучения затрат рабочего времени на выполнение циклически повторяющихся ручных и машинно-ручных элементов операции – это:

а) метод моментных наблюдений;

б) хронометраж;

в) фотография рабочего времени.

9. Маршрутная фотография рабочего времени применяется для:

а) разработки организационно – технических мероприятий по ликвидации потерь рабочего времени;

б) обоснования нормативов подготовительно – заключительного времени;

в) для рабочих и бригад, не имеющих постоянных рабочих мест.

10. Совмещение профессий эффективно, если:

а) невозможна полная загрузка рабочего по основной работе;

б) ухудшаются условия труда;

в) нет возможности повышения квалификации.

11. Многостаночное обслуживание – одно из эффективных направлений совершенствования …:

а) специализации труда;

б) концентрации труда;

в) кооперации труда.

12. Оценка и оплата труда бригады по конечному результату на единый наряд создают … заинтересованность по выполнению плановых заданий:

а) коллективную;

б) индивидуальную;

в) коллективную и индивидуальную.

13. К материальному стимулированию труда относятся:

а) повышение заработной платы;

б) премии;

в) доплаты за выслугу лет;

г) «тринадцатая зарплата»;

д) всё вышеперечисленное.

14. Измерительные инструменты относятся к:

а) постоянным предметам оснащения;

б) переменным предметам оснащения;

в) производственно-техническим факторам

15.Четырнадцатая зарплата – это выплаты:

а) за выслугу лет;

б) по результатам работы в отчётном году;

в) за активное участие в жизни коллектива предприятия.

Обслуживающее производство – это комплекс подразделений и служб, главная задача которых состоит в обеспечении нормального функционирования (без перерывов и остановок) основного производства и всех сфер деятельности предприятия. К обслуживающему производству относятся инструментальное, энергетическое, транспортное, складское, тарное и другие хозяйства, а также службы материально-технического обеспечения, внешней кооперации, маркетинга, технического контроля качества продукции, метрологии и патентоведения, подготовки производства новой продукции, лабораторных испытаний, планирования и учета, кадровой и финансовой деятельности, сбыта готовой продукции и т.п.

Состав и масштабы обслуживающего производства предприятия зависят от типа производства, номенклатуры и объема выпуска продукции, уровня специализации и кооперирования, организации производственных процессов, размеров предприятия и его производственных связей.

Для большинства предприятий машиностроения и металлообработки подразделениями вспомогательных производств и всей системы технического обслуживания являются инструментальное, ремонтное, энергетическое, транспортное, складское и тарное хозяйства.

Использование современных технологий и высокопроизводительного оборудования усложняет работы, связанные с обслуживанием, ремонтом и модернизацией техники, повышает значение инструментального обслуживания, приводит к увеличению потребности в различных видах энергии, растут внутризаводской и внешний объемы перевозок грузов и необходимость его хранения, учета и распределения между подразделениями предприятия.

Применение на предприятии широкой номенклатуры и ассортимента инструментов и технологической оснастки создает необходимость организации инструментального хозяйства, которое обеспечивает предприятие снабжением, проектированием, планированием, изготовлением, хранением, учетом и ремонтом необходимого инструмента с доставкой его до рабочих мест.

Ремонтное хозяйство предприятия обеспечивает поддержание в технически исправном состоянии большого, часто весьма сложного парка технологического оборудования основных цехов путем его обслуживания, ремонта и модернизации.

Энергетическое хозяйство занимает значительное место в обслуживающем производстве предприятия, так как современные производства являются крупными потребителями топлива, электроэнергии, пара, газа, воды, сжатого воздуха и других энергоносителей. Энергетическое хозяйство обеспечивает различными видами энергии основные, вспомогательные цехи и все подразделения и службы предприятия.

На предприятии выполняется огромный объем транспортно-складских, погрузочно-разгрузочных и других работ по выполнению внутреннего и внешнего грузооборота, который обеспечивает транспортное хозяйство и примыкающие к нему складское и тарное хозяйства. От рациональной организации этих хозяйств во многом зависят ритмичность работы основных цехов, длительность производственных циклов и уровень затрат на производство продукции.

Высокий уровень организации работ по обслуживанию основного производства, в большой мере зависящий от степени его технологической оснащенности, является существенной предпосылкой повышения эффективности и качеств продукции любого предприятия. Вся система технического обслуживания предприятия должна соответствовать следующим требованиям:

1) обеспечивать условия выпуска конкурентоспособной продукции при минимальных затратах;

2) осуществлять технико-экономическую и организационную регламентацию процессов обслуживания;

3) носить профилактический характер;

4) обеспечивать гибкость, преемственность и минимальную перестройку при переходе основного производства на выпуск новой продукции.

Таким образом, вспомогательные хозяйства требуют высокой организации, адекватной уровню организации основного производства. Совершенствование техники и организации обслуживания создает условия для успешной работы предприятия, скорейшего освоения новых изделий, применения прогрессивный технологий и достижения на этой основе высоких технико-экономических показателей производства.

Основными направлениями совершенствования организации вспомогательных хозяйств в рамках предприятия являются:

1) централизация и концентрация однородных процессов обслуживания и их специализация, что создает условия для использования наиболее мощного прогрессивного оборудования, научных методов организации производства и труда, высокопроизводительной технологии;

2) механизация и автоматизация технологических процессов;

3) рационализация управления;

4) улучшение нормативной базы;

5) обоснованное планирование численности работников;

6) разработка и внедрение технически обоснованных норм времени и мероприятий по научной организации труда;

7) использование стимулирующих систем оплаты труда;

8) создание комплексной технологии;

9) внедрение и совершенствование форм хозяйственного расчета, основанных на рыночных отношениях.

Рациональная организация работы всех вспомогательных производств является важнейшим резервом стабилизации основного производства, наращивания объемов выпуска продукции, дальнейшего роста производительности труда и повышения эффективности работы предприятия.

10.1 Организация обслуживания производства инструментом

и технологической оснасткой

10.1.1 Состав, значение и задачи инструментального хозяйства

Инструментальное хозяйство предприятия – это совокупность общезаводских и цеховых подразделений, занятых приобретением, изготовлением, ремонтом и восстановлением инструмента и технологической оснастки, их учетом, хранением и выдачей в цехи и на рабочие места.

К инструментальному хозяйству машиностроительного предприятия относят:

1) инструментальный отдел (ИНО);

2) инструментальные цехи;

3) центральный инструментальный склад (ЦИС);

4) заточные отделения в цехах;

5) отделения по ремонту и восстановлению оснастки в цехах;

6) инструментальные кладовые в цехах (ИРК).

Состав, характер и структура их зависят от типа и масштаба производства, номенклатуры и сложности инструмента. На крупных предприятиях может быть несколько инструментальных цехов разных видов в зависимости от удельного веса калибровочно-заготовительных, литейных, кузнечных, механических и сборочных цехов. Заточные и восстановительные участки организуются только в крупных цехах. В остальных случаях они входят в состав инструментального цеха как его подразделения.

Инструментальное хозяйство имеет наибольшее значение для предприятий, производящих сложную и трудоемкую продукцию. На таких предприятиях имеется мощный комплекс инструментальных цехов, от успешной работы которых во многом зависят результаты деятельности всего предприятия. Номенклатура применяемого инструмента достигает десятков тысяч наименований.

Затраты, связанные с износом, заточкой, ремонтом и восстановлением инструмента, колеблются в пределах 8-15% от себестоимости продукции; запас их составляет до 30-40% от общей суммы производственных оборотных фондов.

Основными задачами инструментального хозяйства предприятия являются:

а) определение потребности и планирование обеспечения предприятия оснасткой;

б) обеспечение предприятия покупной оснасткой;

в) подготовка производства и изготовление оснастки на предприятии, ее испытание и отладка;

г) нормирование расхода оснастки;

д) обеспечение рабочих мест оснасткой;

е) организация учета и хранения оснастки;

ж) восстановление оснастки;

з) учет и анализ эффективности ее использования

10.1.2 Методы организации и управления инструментальным хозяйством

На предприятиях используются следующие методы организации инструментального хозяйства: 1) централизованный; 2) децентрализованный; 3) смешанный. При централизации создается инструментальный отдел предприятия, в состав которого входят инструментальные цехи, участки, отделения и склады, которые своими силами и средствами обеспечивают все подразделения предприятия необходимым инструментом. На мелких предприятиях такую централизацию могут выполнять группа инструментального хозяйства или отдельные исполнители. При децентрализации каждый цех предприятия самостоятельно обеспечивает свое производство необходимым инструментом. При смешанном методе организации происходит перераспределение работ между подразделениями инструментального хозяйства: изготовление инструмента осуществляет инструментальный цех, его содержание и распределение – ЦИС, а ремонт и восстановление – цехи основного и вспомогательного производств.

Структура органов управления инструментальным хозяйством зависит от размера предприятия, типа производства и общего количества работающих.

Деятельность ИНО направлена на своевременное обеспечение предприятия стандартным и специальным инструментом. Выполнение функций по приемке, хранению, учету, выдаче и регулированию снабжения инструментом цехов предприятия возлагается на ЦИС, а в цехах – на ИРК.

В ЦИСе хранится как нормальный, так и специальный инструмент. На каждый вид инструмента заполняется карточка и отводится определенная ячейка (полка) для его хранения. ЦИС подчинен начальнику ИНО. Основными задачами его являются: 1) хранение запасов стандартного инструмента (в том числе абразивного и алмазного), отдельных видов специального инструмента, а также продукции инструментального и штампового цехов; 2) выдача в установленном порядке инструмента цехам предприятия. Пополнение запасов ЦИС осуществляется за счет внешних поставщиков и продукции собственного инструментального производства.

Рациональное размещение и хранение инструмента на складе обеспечивает четкий учет, хорошую сохранность и быстрое нахождение, для чего используются шкафы, стеллажи (в том числе механизированные) со специальными ячейками, размеченными согласно индексации инструмента

Инструменты, для которых требуется заточка, ремонтили проверка, а также изношенные должны храниться в ИРК отдельно от годного (на специальном стеллаже). В условиях гибкого автоматизированного производства (ГАП) при использовании станков с ЧПУ и типа «обрабатывающий центр» на линии в цехе должно быть по два экземпляра инструментов: один, используемый на рабочем месте (на станке в «магазине»), и второй находится в ИРК цеха. Это необходимо на случай поломки или преждевременного выхода из строя инструментов.

ЦИС осуществляет выдачу инструмента в ИРК цехов на основе их требований или лимитно-заборных карт. Выдачу инструментов на рабочие места ИРК производит в обмен на затупленный или изношенный, которые затем поступают соответственно в заточку или на ЦИС.

Выдача и учет инструмента на рабочих местах и возврат его в ИРК организуется в зависимости от его применяемости, типа производства и принятой системы обслуживания. В зависимости от участия в этом процессе основного рабочего различают активную и пассивную системы обеспечения рабочих мест инструментом. При первой – все необходимые инструменты периодически доставляются на рабочие места; при второй – производственный рабочий самостоятельно получает и сдает инструмент в ИРК.

В массовом производстве наиболее прогрессивной является активная система с принудительной сменой инструмента.

Правильная организация эксплуатации инструмента предусматривает: 1) технический надзор за его эксплуатацией; 2) обеспечение своевременной заточки, ремонта и восстановления; 3) разработку мероприятий по улучшению методов эксплуатации и повышению его стойкости.

10.1.3 Определение потребности в инструменте

Для определения потребности в инструменте на какой-то период времени необходимо установить:

1) номенклатуру потребляемого инструмента;

2) расход инструмента по каждому типоразмеру;

3) запасы или оборотный фонд инструмента по предприятию в целом

Общая потребность в инструменте складывается из расходного и оборотного фондов.

Расходный фонд – количество оснастки, которое будет израсходовано за расчетный период на заданную программу выпуска изделий. В единичном и мелкосерийном производстве расход инструмента определяется на основе статистических данных по формуле:

,

,

где с – число станков, применяющих данный инструмент;

Fg – действительный фонд времени работы станка, час.;

β – коэффициент времени использования одного станка;

Тст – время работы инструмента до полного износа, час.

В массовом производстве расход инструмента определяется по нормам расхода инструмента на одно изделие:

,

,

где Н – количество наименований изделий, при которых используется данный инструмент;

N – производственная программа, шт.;

a - норма расхода инструмента на одно изделие

,

,

где tмаш – машинное время обработки одной детали, мин.;

Тст – время работы инструмента до полного износа, час.;

g - коэффициент преждевременного выхода инструмента из строя.

,

,

где i – высота режущей части резца, мм;

l – высота слоя, снимаемого за одну проточку, мм;

tст – время работы инструмента между двумя переточками, час.

Оборотный фонд – это запас оснастки на ЦИС и в цехах. Запас инструмента в цехах складывается из инструмента, находящегося на рабочих местах, в заточке и в ИРК.

,

,

,

,

где tn – периодичность подноски инструмента к рабочим местам, час.;

с – число станков, применяемых одинаковый инструмент одновременно;

Ис – число инструментов, одновременно применяемых на одном рабочем месте, шт.;

К1 – коэффициент страхового запаса.

,

,

где tз – время заточек, час.;

tn – продолжительность подноски инструмента к рабочим местам, час.;

Ирм – количество инструмента на рабочих местах;

К2 – коэффициент страхового запаса.

Запас инструмента на ЦИК состоит из текущего запаса, необходимого для постоянного снабжения ИРК и страхового запаса.

,

,

где Игод – годовой расход инструмента, шт.;

Кпос – количество поступлений инструмента из ЦИС в ИРК.

10.1.4 Пути совершенствования инструментального хозяйства

В организации и планировании инструментального хозяйства на промышленных имеются значительные резервы, использование которых обеспечивает дальнейшее повышение эффективности производства.

Основными путями для этого являются: 1) централизация и специализация производства инструмента и стандартной технологической оснастки; создание новых производственных мощностей по их производству; 2) стандартизация и унификация специальной технологической оснастки, ее узлов, деталей и заготовок, расширение использования универсально-сборных приспособлений (УСП), универсально-наладочных приспособлений (УНП), сборно-разборных приспособлений (СРП), агрегированных переналаживаемых приспособлений (АПП) и т.п.; 3) применение прогрессивных систем и методов обеспечения рабочих мест инструментом и оснасткой; 4) расширение фронта работ по централизованному восстановлению и ремонту инструмента и оснастки на предприятиях; 5) организация работы ЦИСа и ИРК на основе автоматизации складских операций, создание специализированных складов инструмента и технологической оснастки; 6) широкое внедрение в организацию инструментального хозяйства передовых систем оперативно-производственного планирования и учета; 7) совершенствование форм контроля и технического надзора за состоянием инструмента и оснастки и соблюдением правил их эксплуатации.

10.2 Организация обслуживания производства ремонтом технологического оборудования

10.2.1 Состав, значение и задачи ремонтного хозяйства

Высокие темпы развития промышленности сопровождаются быстрым ростом основных производственных фондов (ОПФ) и особенно их активной части – машин и оборудования. В обеспечении наиболее эффективного их использования важная роль принадлежит ремонтному хозяйству. Посредством ремонта устраняются последствия физического износа, возвращаются утраченные в ходе эксплуатации параметры, а модернизация компенсирует моральный износ оборудования. В ремонтном хозяйстве предприятия занято значительное число рабочих (10-15% от общей их численности), затраты на ремонт составляют 6-8% себестоимости продукции.

В этих условиях эффективная организация проведения ремонтов не только обеспечивает работоспособность оборудования, но и существенно влияет на результаты производственной деятельности предприятия.

Современные предприятия эксплуатируют большое количество разнообразного по конструкции и назначению оборудования: технологического, подъемно-транспортного, энергетического и др. Наиболее распространены металлорежущие станки. Ежегодно станки подвергаются ремонту: капитальному – 10-12%, среднему – 25-30% и малому – 80-90% общего их количества.

Ремонт следует понимать как восстановление работоспособности машин (точности и производительности) путем рационального технического ухода, замены и ремонта изношенных деталей, что соответствует простому воспроизводству. В условиях рыночной экономики должно осуществляться расширенное воспроизводство, т.е. повышение точности и производительности машин, что достигается модернизацией оборудования, т.е. внесением в конструкцию машин различных изменений и усовершенствований.

Кроме ремонта и модернизации производится техническое обслуживание оборудования, в которое включается межремонтное обслуживание, смена и пополнение масел, проверка геометрической точности и жесткости, осмотры и испытания оборудования.

Специфика и большая трудоемкость работ по ремонту и техническому обслуживанию оборудования обусловливают необходимость и целесообразность создания на машиностроительных предприятиях специальной ремонтной службы – службы главного механика (ОГМ), основная задача которой – недопущение преждевременного износа оборудования и поддержание его на высоком техническом уровне, в постоянной эксплуатационной готовности, а также обеспечение максимального сокращения простоев оборудования в ремонте и минимальных затрат на ремонт, модернизацию и технический уход за оборудованием.

Технический уровень оборудования и его эксплуатационная готовность решающим образом влияют на производительность труда, качество продукции, ее себестоимость, т.е. на уровень всех технико-экономических показателей работы предприятия.

В процессе развития отечественного машиностроения техника, технология, организация и управление ремонтом оборудования непрерывно совершенствовались. Однако на большинстве машиностроительных предприятий ремонт до настоящего времени ведется методами единичного (в лучшем случае – мелкосерийного) производства, так как каждое предприятие ремонт технологического оборудования осуществляет своими силами и средствами в мелких, плохо оснащенных ремонтно-механических цехах или в цеховых ремонтных базах. В результате – высокая трудоемкость ремонта и изготовления запасных частей, значительные простои оборудования в ремонте, низкое качество ремонта при его высокой себестоимости.

Состав ремонтного хозяйства:

1) отдел главного механика (ОГМ);

2) ремонтно-механические цехи (РМЦ);

3) ремонтные базы (РБ);

4) смазочные отделения;

5) ремонтные мастерские

Ремонт технологического оборудования заводов может осуществляться централизованно на специализированных ремонтных заводах; силами выездных бригад специализированных заводов; ОГМ предприятия, эксплуатирующего оборудование.

На заводах, эксплуатирующих оборудование, его централизованное техническое обслуживание и ремонт осуществляются ремонтно-механическими цехами (РМЦ) и ремонтными базами (РБ), которые входят в состав РМЦ. Наряду с ремонтом оборудования предприятия занимаются и изготовлением запасных частей.

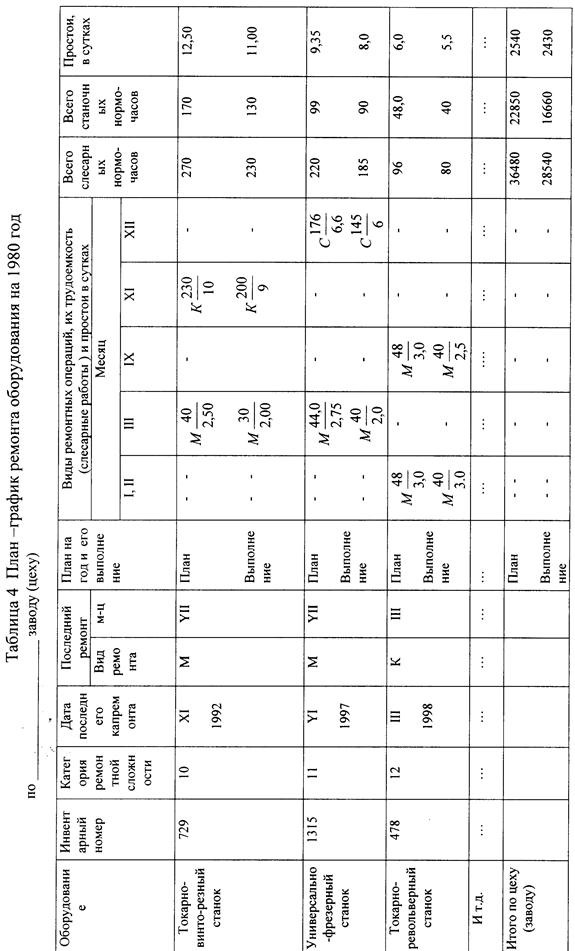

Планирование ремонтных работ во времени осуществляется при составлении годового графика ремонта оборудования по цеху и заводу в целом. (табл. 4).

Техническое обслуживание оборудования на большинстве предприятий практически сведено к ликвидации аварий, поломок и к выполнению других неплановых работ. Малые ремонты выполняются только при отказах оборудования и часто с нарушением хода производственного процесса. Оборудование обслуживается цеховыми ремонтными базами, в которых сосредоточено до 70% численности ремонтного персонала. Распыленность обслуживающего персонала обусловливает низкую его производительность, потери материальных ресурсов, приводит к нарушениям ритма основного производства, снижению эффективности производства.

Техническое обслуживание оборудования планируется на основе карт технического обслуживания (табл. 5) и режимов технического обслуживания (рис. 20).

Таблица 5 Режимы технического обслуживания оборудования

| Тип оборудования | Группа технологической важности оборудования | Периодичность обслуживания | ||||||

| ежесменно Е | 1 раз в неделю Н | 1 раз в две недели 2Н | 1 раз в м-ц М | 1 раз в три м-ца 3М | 1 раз в шесть м-цев 6М | 1 раз в год 12М | ||

| Металлорежущее и прессовое | I II III | Е Е Е | ТО1 - - | - ТО1 - | ТО2 - - | ТО3 ТО3 ТО3 | ТО4 - - | ТО5 ТО5 - |

| Литейное и кузнечное | I II III | Е Е Е | ТО1 - - | ТО3 ТО1 - | ТО3 ТО2 ТО1 | ТО4 ТО3 ТО2 | - ТО4 ТО3 | - - ТО4 |

10.2.3 Планирование затрат на выполнение ремонтных работ

Документом, определяющим общую сумму затрат предприятия на ремонт, является смета, которая составляется по видам ремонтных работ. В сумму затрат на ремонт включают:

1) трудозатраты, в состав которых входят основная и дополнительная заработная плата с отчислениями на социальное страхование;

2) материальные затраты, к которым относят стоимость материалов комплектующих изделий и запасных частей;

3) накладные расходы.

Расчет трудозатрат. Основная заработная плата рассчитывается, исходя из объема ремонтных работ с учетом сложности ремонта. Дополнительную заработную плату определяют в % к основной заработной плате. Отчисления на социальное страхование определяют по ставке от суммы основной и дополнительной заработной платы.

Расчет материальных затрат может быть произведен несколькими методами:

I – нормативным;

II – по дефектной ведомости;

III – укрупненным.

I При нормативном методе определения материальных затрат руководствуются «Отраслевой системой ТО и ремонта оборудования». Системой определены нормы затрат на материалы и комплектующие изделия на 1ЕРС (единица ремонтной сложности) отдельно на механическую и электротехническую часть:

,

,

где Мз – материальные затраты;

Нз – норматив материальных затрат на соответствующий ремонт, руб.;

R – ремонтная сложность (Р.Е.).

II По дефектной ведомости. По результатам осмотра оборудования, проводимого перед ремонтом, механик цеха составляет дефектную ведомость, в которой указывается наименование дефекта оборудования и количество требуемых запасных частей для ликвидации этих неисправностей. На основании этой ведомости и цен на материалы и комплектующие определяются материальные затраты на ремонт.

III Укрупненный метод. По этому методу затраты на материалы принимаются в % от трудозатрат.

Материальные затраты на текущий ремонт (ТР) составляют 40-60% от ТЗ;

средний ремонт (СР) – 60-90%;

капитальный ремонт (КР) – 90-110%.

Накладные расходы определяются в % от основной заработной платы. Они устанавливаются по видам ремонтных работ в пределах от 60-130%.

В заключении определяется стоимость 1 нормо-часа ремонта:

,

,

где tрем – время ремонтов, нормо/часы;

ЗС – затраты по смете, руб.

Стоимость нормо/часа служит критерием решения содержать собственную ремонтную службу или пользоваться услугами специальных ремонтных организаций.

10.2.4 Содержание системы планово-предупредительного ремонта оборудования

Все работы по ремонту и модернизации оборудования производятся по плану, определяемому «Единой системой планово-предупредительного ремонта и рациональной эксплуатации технологического оборудования машиностроительных предприятий» (Система ППР). Эта система базируется на установлении сроков ремонтов о осмотров оборудования в зависимости от отработанного каждым агрегатом времени. В ней устанавливаются виды ремонтов оборудования (капитальный, средний, малый) и содержание технического ухода за оборудованием, а также специфические понятия и нормативы.

Структура межремонтного цикла – перечень и последовательность выполнения ремонтных работ и работ по техническому уходу в период между капитальными ремонтами. Эта структура может иметь следующий вид:

К-О-М-О-М-О-С-О-М-О-М-О-К,

где К – капремонт;

С – средний ремонт;

М – малый ремонт;

О – осмотр.

Следует отметить, что трехвидовая структура межремонтного цикла вызывает разногласия среди ученых и практических работников-ремонтников вследствие слабости ее обоснования.

Продолжительность межремонтных циклов (Тц) устанавливается в отработанных часах для каждой группы оборудования в зависимости от его класса, условий эксплуатации и характера выполняемой работы:

,

,

где b - коэффициенты, зависящие от: типа производства bп; вида обрабатываемого материала - bм; условий эксплуатации - bу; типа станка -bТ;

А – норматив отработанного агрегатом времени в течение цикла, ч.

Продолжительность межремонтного и межосмотрового периодов (tмп и tмо) определяется по продолжительности межремонтного цикла и количеству ремонтов и осмотров в цикле:

;

;  ;

;

где nc, nм, nо – количество в цикле соответственно: средних ремонтов, малых ремонтов, осмотров.

Категория сложности ремонта. Степень сложности ремонта агрегата определяется категорией сложности ремонта, зависящей от его размеров, конструктивных и технологических особенностей. Например, категория сложности ремонта легких и средних станков (R) определяется по формуле:

,

,

где a - коэффициент, характеризующий конструктивные особенности агрегата;

К1 и К2 – коэффициенты;

Д – наибольший диаметр обрабатываемой детали, мм;

n – количество ступеней скоростей;

С – составляющая, характеризующая особенности и сложность ремонта отдельных механизмов;

Rг - сложность ремонта гидромеханизмов.

Ремонтная единица (р.е.) вводится для планирования и расчетов. Для отдельного агрегата число ремонтных единиц и соответствующая категория сложности совпадают.

Нормативы трудоемкости (в часах на 1 р.е.)

Для планирования и расчетов численности рабочей силы даются нормативы времени на ремонт и технический уход за оборудованием. Например, на капитальный ремонт металлорежущего оборудования предусматривается 35 нормо-часов на 1 р.е. механической части агрегата. Нормативами на межремонтное обслуживание предусматривается, например, что слесарь должен обслуживать 500 р.е., станочник – 1650 р.е., смазчик – 1000 р.е. и т.д. Устанавливаются также нормы простоя оборудования в ремонте.

Годовой объем работ по межремонтному обслуживанию:

,

,

где Fp – годовой фонд времени работы единицы оборудования (с учетом сменности), час.;

Ri – количество ремонтных единиц i-той единицы оборудования;

Спр – число единиц оборудования i-того наименования.

Трудоемкость ремонтных работ:

,

,

где Т – суммарная трудоемкость капитальных, средних, текущих ремонтов и осмотров на одну единицу ремонтосложности, нормо/час.;

n – число ремонтов и осмотров.

Расчет численности слесарей, необходимых для выполнения ремонтных работ и межремонтного обслуживания:

;

;

,

,

где Трем, Тобсл – трудоемкость слесарных работ для выполнения ремонтных работ и межремонтного обслуживания, нормо/час.;

Кв – коэффициент выполнения норм.

Число единиц оборудования, необходимых для выполнения станочных работ:

.

.

Потребность цеха в материалах для ремонта:

,

,

где l - коэффициент, учитывающий расход материала на осмотры и межремонтное обслуживание;

Нi – норма расхода материала на 1 капремонт оборудования на одну ремонтную единицу;

- сумма ремонтных единиц агрегатов, подвергаемых в течение года капитальным, средним и текущим ремонтам;

- сумма ремонтных единиц агрегатов, подвергаемых в течение года капитальным, средним и текущим ремонтам;

a – коэффициент, характеризующий соотношение Нормы расхода материала при среднем и капитальном ремонтах;

b - коэффициент, характеризующий соотношение нормы расхода материала при текущем и капитальном ремонтах.

Нормы запаса однотипных деталей для группы однотипного оборудования:

,

,

где Дд – число одного наименования деталей для данного типа оборудования, шт.;

Тц – длительность цикла изготовления партии однотипных деталей или получения партии деталей со стороны, дней;

tсл – срок службы деталей, дней;

Rс – коэффициент снижения запаса однотипных деталей, зависящий от их количества в одноподельных агрегатах (применяется по практическим данным службы главного механика предприятия).

Максимальный запал не должен превышать трехмесячного расхода сменных деталей одного наименования.

Трудоемкость ремонтов должна быть в каждом месяце примерно одинаковой, чтобы не было недостатка или излишка ремонтных рабочих в отдельные месяцы.

Потребное число рабочих для межремонтного обслуживания определяется:

Технико-экономические показатели ремонтного хозяйства:

1) время простоя оборудования в ремонте, приходящегося на 1 р.е.:

;

;

2) число р.е. на 1 ремонтного рабочего (ПТ):

;

;

3) Себестоимость ремонта 1 единицы ремонтной сложности:

;

;

4) число аварий, поломок, внеплановых ремонтов на ед. оборудования:

.

.

На основе Системы ППР организуется планомерная работа по уходу, надзору и ремонту оборудования. Эта система позволяет своевременно обеспечивать парк оборудования всем необходимым (материалами, запасными частями, оснасткой, рабочей силой и пр.) для поддержания его на высоком техническом уровне, в постоянной эксплуатационной готовности.

В новой «Рациональной системе технического обслуживания» признается целесообразным вместо трех видовой структуры ремонтного цикла установить двух видовую структуру (капитальный и текущий ремонты). Эта мера мотивируется тем, что различные повреждения, возникающие в процессе работы оборудования, можно разделить на две группы: износ и повреждение деталей, не вызывающие нарушений правильности взаимодействия узлов, и износ рабочих поверхностей базовых деталей, вызывающий потери точности и производительности оборудования.

Исходя из этого все ремонты разделяются на два вида: текущие, при которых детали заменяются или восстанавливаются с необходимым объемом разборочных, сборочных и регулировочных работ, и капитальные, при которых производится восстановление координации узлов оборудования, устранение повреждений и износа деталей с полной разборкой, сборкой и регулировкой. Заводы-изготовители металло- и деревообрабатывающего оборудования дают гарантию его долговечности до первого капитального ремонта. Таким образом, выполнение среднего ремонта через 2-4 года после ввода агрегата в эксплуатацию ликвидирует эту гарантию досрочно.

По своему экономическому содержанию средний ремонт, выполняемый один раз в несколько лет, ничем не отличается от капитального ремонта. Механизм финансирования капитального и среднего ремонтов одинаков. Переход на двух видовую структуру ремонтного цикла изменяет ее. Например, для металлорежущих станков нормального исполнения весом до 10 т она будет иметь следующий вид:

К-О-Т-О-Т-О-Т-О-Т-О-К,

где Т – текущий ремонт.

В данном случае продолжительность ремонтного цикла в отработанных часах определяется по эмпирической формуле:

,

,

Ком – обрабатываемый материал (сталь конструкционная Ком=1, прочие материалы Ком=0,75);

Кои - применяемый инструмент (металлический Кои=1, абразивный Кои=0,8);

Ктс – класс точности станка (нормальный Ктс=1, повышенный Ктс=1,7, высокий,

особый Ктс=2);

Ккс – категория массы (от 10т Ккс-1, 10-100т Ккс=1,35);

Кв – порядковый номер планируемого ремонтного цикла (возраст до 10 лет и свыше 10 лет для станков нормального исполнения до четвертого ремонтного цикла Кв=1);

Кд – долговечность станка (для универсальных станков Кд=1).

Продолжительность межремонтного периода в этих условиях определяется по формуле:  ,

,

а межосмотрового периода – по формуле:

.

.

Изменение структуры ремонтного цикла вызвало необходимость перераспределения трудоемкости между отдельными видами работ. Например, при трехдневной структуре цикла норма времени на 1 р.е. составляла при капитальном ремонте 35 нормо-часов, при среднем – 23, нормо-часа, при малом – 6,1 нормо-часа. При двухвидовой структуре: при капитальном ремонте – 50, при текущем – 6,0 нормо-часов.

Методика планирования ремонтных работ в связи с переходом на двухвидовую структуру ремонтного цикла существенно не изменяется.

По среднегодовому объему работ определяется численность ремонтного персонала, количество потребного для ремонтных целей оборудования, площадей.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 2018; Нарушение авторских прав?; Мы поможем в написании вашей работы!