КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Металлорежущие станки 2 страница

|

|

|

|

Продолжение табл.8.7

| № и наименование операции | Содержание операции |

| 30. Токарная с ЧПУ | РИ - S10К-STFCR 09, пластина TCGX 09 02 02 – AL, TК 10. МИ-штангенциркуль мод. 124011, ц.д.=0,01мм, ε=0,03мм, ГОСТ 166; образцы шероховатости (Т) ГОСТ9378; радиусомер №1 ГОСТ4126-82; нутромер мод. 120 и 138, ц.д. 0,01мм, ε=0,012мм. |

| 35. Сверлильная | Базирование по отв.ø65Н7 с упором в правый торец размера 2,8Н11 и по правой боковой поверхности перемычки размера 30±0,15 в кондукторе (со съемной кондукторной втулкой под отв. Ø1±0,01).

Обработка на универсальном сверлильном станке мод. 2С132.

Переход1– зацентровка отверстий с координатами по чертежу детали. РИ – сверло центровочное Ø 0,8мм, тип.3, ГОСТ14953-69.

Переход2– сверлить отв. Ø0,9,Н11.

Переход3– сверлить 4 х отв. Ø1,6,Н11.

Переход4– сверлить отв. Ø2,2Н12.

Переход5– сверлить 6 и отв. Ø2,5Н11. Rz20

Переход6– сверлить 2 х отв. Ø2,5Н14.

Переход 7 – развертывать отв. Ø1±0,01, Ra 1,25.

Переход8 – зенкеровать отв. Ø18Н12.

РИ – сверла ГОСТ19543: Ø0,9, А1; Ø1,6, А1; Ø2,2 В1; Ø2,5 А1;

Ø2,5,В1; развертка ГОСТ 1672-71 Ø1±0,01; зенкер Ø18Н12

тип 1, ГОСТ 12489-71.

МИ– пробки ГОСТ 14807 мод 500:Ø0,9Н11; Ø1±0,01, Ø1,6Н11;

Ø2,2Н12; Ø2,5Н11; Ø2,5Н14; Ø18Н12. Переход2– сверлить отв. Ø0,9,Н11.

Переход3– сверлить 4 х отв. Ø1,6,Н11.

Переход4– сверлить отв. Ø2,2Н12.

Переход5– сверлить 6 и отв. Ø2,5Н11. Rz20

Переход6– сверлить 2 х отв. Ø2,5Н14.

Переход 7 – развертывать отв. Ø1±0,01, Ra 1,25.

Переход8 – зенкеровать отв. Ø18Н12.

РИ – сверла ГОСТ19543: Ø0,9, А1; Ø1,6, А1; Ø2,2 В1; Ø2,5 А1;

Ø2,5,В1; развертка ГОСТ 1672-71 Ø1±0,01; зенкер Ø18Н12

тип 1, ГОСТ 12489-71.

МИ– пробки ГОСТ 14807 мод 500:Ø0,9Н11; Ø1±0,01, Ø1,6Н11;

Ø2,2Н12; Ø2,5Н11; Ø2,5Н14; Ø18Н12.

|

| 40. Сверлильная | Базирование вручную. Обработка на универсальном сверлильном станке мод. 2С132. Переход1– зенковать фаски 0,3´90° в отв. Ø:1,6; 2,2мм, 0,5´90° в отв. Ø2,5мм с двух сторон. Переход 2 – зенковать фаски 0,2´90° в отв. Ø1´0,01мм с двух сторон. РИ – зенковка ГОСТ14953 (φ=90°): Ø1,5´90° и 0,8´90°. |

| 45. Резьбонарез-ная | Базирование в специальном УЗП по отв.ø65Н7 с упором в правый торец размера 2,8Н11 и по правой боковой поверхности перемычки размера 30±0,15. Обработка на резьбонарезном станке мод. ВС 11. Переход 1 – нарезать резьбу М2-5Н6Н – 4 отв. Переход 2 – нарезать резьбу М3-5Н6Н – 6 отв. Скорость резания V = 1м/мин. РИ – метчики: машинно-ручные ГОСТ 3266, М3 кл. точн.2 и М2 кл. точн. 2. МИ – калибры резьбовые ГОСТ 2016:М2-5Н6Н и М3-5Н6Н. |

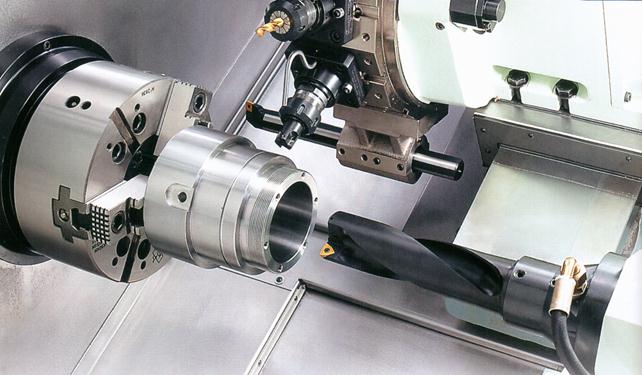

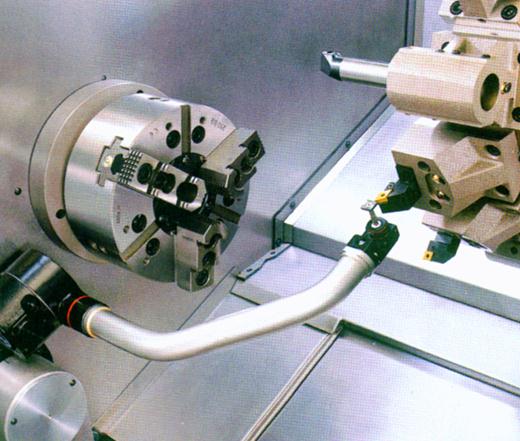

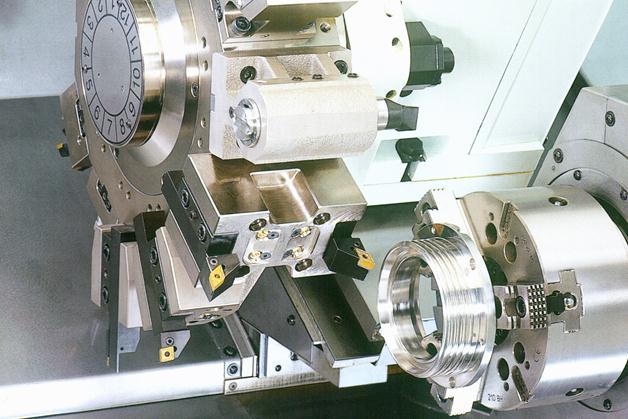

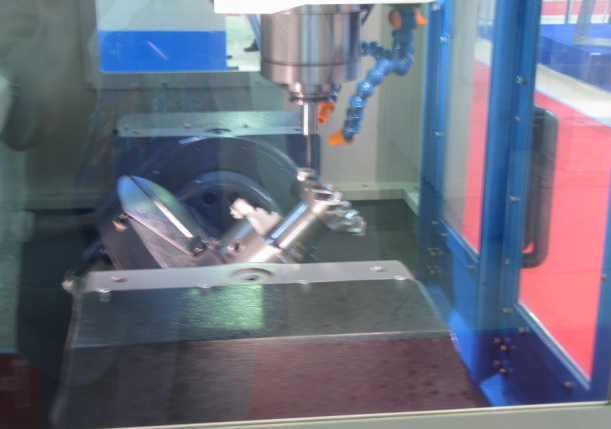

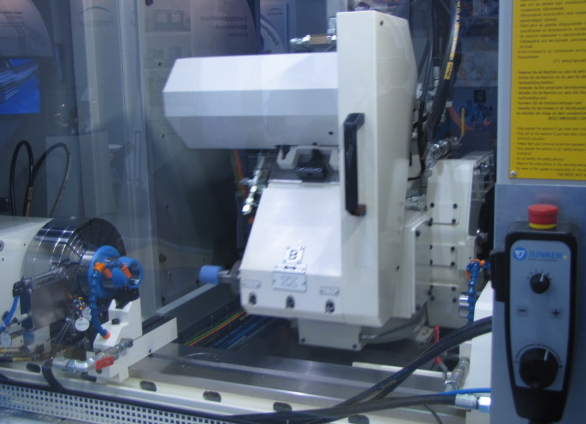

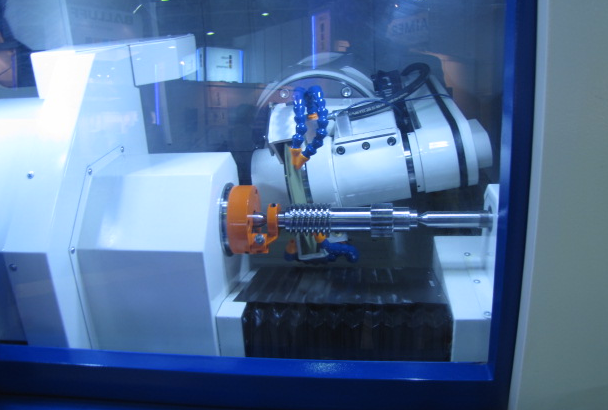

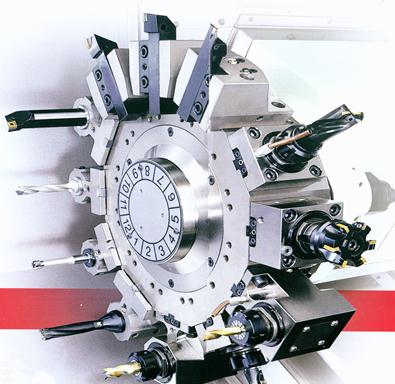

При разработке перспективного ТП (табл.8.8) выбран новый многофункцио-нальный двухшпиндельный токарный станок типа обрабатывающий центр (рис. 8.8 – рис.8.14), имеющий 2 е независимыеревольверные головки емкостью каж-дая по 12 режущих инструментов (в том числе приводных – сверл, зенкеров, разверток, фрез и др.), применение которого позволит все операции механи-ческой обработки заготовки выполнить на одном станке (осуществляется прин-цип интеграции операций), что, в свою очередь, несомненно обеспечит стабиль-ность точности, снижение трудоемкости и, по всей вероятности, себестоимости обработки заготовки. Кроме этого, станок имеет систему автоматической на-ладки режущих инструментов на размер обработки. Соосность главного и кон-тршпинделя, неперпендикулярность торцев цангового зажима и оси шпинделя не хуже 0,001мкм, что обеспечит требуемую точность обработки.

Рис.8.8.Обработка отверстий на токарном ОЦ

Рис.8.9.Переходы интегрированной обработки заготовок на токарном обрабатывающем станке с ЧПУ

Рис.8.10. Фрезерование поверхностей заготовки на токарном ОЦ

Рис.8.11.Схема фиксации координат резца на токарном ОЦ

Рис.8.12.Обработка заготовок в 2 х шпинделях токарного ОЦ

Рис.8.13.Обработка заготовки типа «Флянец» на токарном ОЦ

Рис.8.14.Фрезерование пазов на токарном обрабатывающем станке с ЧПУ и переустановка заготовки с главного шпинделя в противошпиндель

8.8. Структура операционного перспективного ТП механической обработки детали «Основание датчика»

| № и наименование операции | Содержание операции |

| 25.Токарная | Обработка на токарном ОЦ с ЧПУ мод.QUATTRO мод.В658Y5

S2M, Biglia.

1 ый установ – базирование заготовки на–по отв. ø62±0,15 с упором в левый торец размера 24±0,2 на разжим в 3 х кулачковом рычажном токарном патроне (поставляется со станком).

Переход 1 – точить торец в размер 24+Δпр (Δпр – припуск на обра- ботку левого торца) за 2 прохода, обеспечить Ra2,5; точить повер-хность ø82е9´20 за 2 прохода, обеспечить Ra2,5. Режимы резания: на 1 м проходе-V1= 650м/мин, S1=0,3мм/об, t1=0,8мм; на 2 м проходе – V2= 750м/мин, S1=0,12мм/об, t1=0,2мм.

Переход 2 – зенкеровать отв. Ø18Н12´3, Rz20.

Переход 3 – зацентровать отв. ø: 1; 1,6; 2,2; 2,5 по координатам

чертежа.

Переход 4 – сверлить отв. ø 0,9Н11,

Переход 5 – сверлить 4 отв. ø 1,6Н11,

Переход 6 – сверлить отв. ø 2,2Н14; Rz20.

Переход 7 – сверлить 6 отв. ø 2,5Н11,

Переход 8 – зенковать отв. ø:0,9Н11- h 0,3´90°;1,6Н11-h 0,3´

90°°;2,2Н14-h 0,3´90°;2,5Н11-h 0,5´90°.

Переход 9 – развертывать отв.ø1±0,01, Rа1,25.

Переход 10 – нарезать резьбу М2-5Н6Н в 4 х отв. на R7,5.

Переход 11 – нарезать резьбу М3-5Н6Н в 6 и отв. согласно черт.

РИ – резец SDJCR 2020К07, пластина DCGX 07 03 02– AL, TК10;

Сверло центровочное ø0,8, тип3, ГОСТ 14953. Сверла ГОСТ19543:

ø0,9,А1; ø1,6,А1; ø2,2,В1; ø2,5,А1. Зенкер Ø18Н12, ГОСТ12489-71;

метчики ГОСТ 3266: М2 и М3 кл.точн.2; развертка ГОСТ 1672-71 ø1±0,01.

2 ый установ – базирование заготовки по поверхности ø82е9 с упором в правый торец размера 24±0,2 в 3 х кулачковом рычаж-ном токарном патроне контршпинделя (поставляется со станком).

Переход 1 –точить торец в размер 24±0,2 за 2 прохода, обеспе-чить Ra2,5. Режимы резания: на 1 м проходе-V1= 650м/мин, S1= 0,3мм /об, t1=0,8мм; на 2 м проходе – V2= 750м/мин, S2=0,12 мм/об, t2=0,2мм.

Переход 2 – расточить отв.ø 65Н´2,8Н11 за 2 прохода, обеспе-чить Ra2,5. Режимы резания: на 1 м проходе-V1= 650м/мин, S1 =0,3 мм/об, t1=0,8мм; на 2 м проходе – V2= 750м/мин, S1=0,09 мм/об, t1= 0,2мм. Переход 4 – сверлить отв. ø 0,9Н11,

Переход 5 – сверлить 4 отв. ø 1,6Н11,

Переход 6 – сверлить отв. ø 2,2Н14; Rz20.

Переход 7 – сверлить 6 отв. ø 2,5Н11,

Переход 8 – зенковать отв. ø:0,9Н11- h 0,3´90°;1,6Н11-h 0,3´

90°°;2,2Н14-h 0,3´90°;2,5Н11-h 0,5´90°.

Переход 9 – развертывать отв.ø1±0,01, Rа1,25.

Переход 10 – нарезать резьбу М2-5Н6Н в 4 х отв. на R7,5.

Переход 11 – нарезать резьбу М3-5Н6Н в 6 и отв. согласно черт.

РИ – резец SDJCR 2020К07, пластина DCGX 07 03 02– AL, TК10;

Сверло центровочное ø0,8, тип3, ГОСТ 14953. Сверла ГОСТ19543:

ø0,9,А1; ø1,6,А1; ø2,2,В1; ø2,5,А1. Зенкер Ø18Н12, ГОСТ12489-71;

метчики ГОСТ 3266: М2 и М3 кл.точн.2; развертка ГОСТ 1672-71 ø1±0,01.

2 ый установ – базирование заготовки по поверхности ø82е9 с упором в правый торец размера 24±0,2 в 3 х кулачковом рычаж-ном токарном патроне контршпинделя (поставляется со станком).

Переход 1 –точить торец в размер 24±0,2 за 2 прохода, обеспе-чить Ra2,5. Режимы резания: на 1 м проходе-V1= 650м/мин, S1= 0,3мм /об, t1=0,8мм; на 2 м проходе – V2= 750м/мин, S2=0,12 мм/об, t2=0,2мм.

Переход 2 – расточить отв.ø 65Н´2,8Н11 за 2 прохода, обеспе-чить Ra2,5. Режимы резания: на 1 м проходе-V1= 650м/мин, S1 =0,3 мм/об, t1=0,8мм; на 2 м проходе – V2= 750м/мин, S1=0,09 мм/об, t1= 0,2мм.

|

Продолжение табл. 8.8.

| № и наименование операции | Содержание операции |

| 25.Токарная | Переход 3 – Точить торцы перемычки последовательно в раз-мер 5h12 и 7H12 за 2 прохода, обеспечить Ra 1,25. Переход 4 – расточить отв.ø 10Н9´5h12 за 2 прохода, обеспечить Ra 2,5. Режимы резания: на 1 м проходе-V1= 280м/мин, S1 =0,2 мм/ об, t1=0,4мм; на 2 м проходе –V2=280м/мин, S1=0,07мм/об, t1=0,1 мм. Переход 5 – зенковать отв.ø1-h 0,2´90°;ø1,6-h 03´90°;ø2-h 0,3´90°;ø2,5-h 0,5´90°. Переход 6– фрезеровать паз 2Н12´45°±1°, обеспечить 33,5±0,2мм, Rz20. РИ – резец SDJCR 2020К07, пластина DCGX 07 03 02 –AL, TК 10; резец S16R-SDUCR 07, пластина DCGX 07 03 02 – AL, TК 10; резец S10К-STFCR 09, пластина TCGX 09 02 02 – AL, TК 10; зенковка ГОСТ 14953(φ=90°)ø0,8´90°; Фреза концевая ø2, ГОСТ16225-75. МИ – штангенциркуль мод. 124011, ц.д.=0,01мм, ε=0,03мм, ГОСТ 166; образцы шероховатости (Т) ГОСТ9378; радиусомер №1 ГОСТ4126; нутромер мод.120 и мод.138, ц.д. 0,01мм, ε=0,012мм, ГОСТ868. СОЖ: Эмулькат – ТУ0258-088-05744685-96, 4%. |

На основе уже имеющегося типового рабочего или перспективного ТП разрабатывается ТП изготовления конкретной детали рассматриваемой однотипной группы деталей. В соответствии с конструктивными и технологическими особенностями конкретной детали, т.е. ее определенным отличием от типовой детали-представителя (а отличия в любом случае будут – иные физико-механические свойства материала, отсутствие или, наоборот, наличие новых поверхностей или их размеров, другие величины шероховатости и др), в типовой ТП вносятся изменения в содержание операций (изменение базирования, размеров обрабатываемых поверхностей, режимов резания, характеристик режущих инструментов, внесение новых переходов или удаление ненужных, применяемых приспособлений и др.), удаление некоторых операций или, наоборот, добавление новых операций. При разработке ТП с использованием САПР ТП (СОLID WORKS, T-FLEX, Texнo-Про) используют-

ся и дополняются базы данных по режущему и мерительному инструменту, металлорежущим станкам, станочным приспособлениям, рекомендуемым СОЖ, имеющимся ТП изготовления других деталей, управляющим программам обработки заготовок на станках с ЧПУ и др.

Вопросы для самоподготовки:

1.

2.

3.

4.

5.

Человек, обладающий определенными практическими навыками, может изготовить вручную какую-либо несложную деталь или изделие. Однако, если деталь конструктивно сложна и ее поверхности имеют высокую твердость,то вручную ее изготовить весьма трудно, потребуется много времени либо физически даже невозможно. С появлением металлорежущих станков подобные задачи решаются достаточно оперативно.

Металлорежущий станок – это технологическая машина, на которой посредством срезания припуска (в виде стружки) с заготовки получают деталь (или полуфабрикат) с заданными размерами, формой, взаимным располо-жением и шероховатостью поверхностей.

На протяжении многовековой истории развития промышленного производ-ства создано огромное многообразие металлорежущих станков, применяющих-ся для различных видов механической обработки заготовок.

Основные критерии классификации металлорежущих станков:

1.По степени специализации:

1.1.Универсальные станки общего применения, применяемые для выполне-ния разнообразных операций по изготовлению деталей широкой номенклату-ры (до 100…150 видов). Эти станки применяются, как правило, в единичном и мелкосерийном производстве (реже, в среднесерийном производстве).

1.2.Специализированные станки, предназначенные для изготовления дета-лей одного или немногих наименований, но сходных по конфигурации и имеющих разные размеры (изготовление валов, ступиц или флянцев, втулок, колец и др.). Станки используются, как правило, в серийном производстве.

1.3.Специальные станки, предназначенные для изготовления одной определенной детали или деталей одного типоразмера (например, для изготовления лопаток турбин, поршней двигателей внутреннего сгорания и др.). Станки используются в крупносерийном или массовом производстве.

2.По массе и габаритным размерам:

2.1.Легкие станки массой до 1000кг и В´Н´L» 0,6´1,0´1,2м.

2.2.Средние станки массой»1…10 т и В´Н´L»2,5´1,5´3,0м.

2.3.Крупные станки массой»10…20т и В´Н´L» 3,0´2,0´4,0м.

2.4.Тяжелые станки массой»20…100т В´Н´L» 3,5´3,0´5,0м.

2.5.Особотяжелые станки (уникальные) массой>100т и В´Н´L»4,0´5,0´15м.

3.По степени точности:

3.1.Нормальной точности (Н) – относительная точность Н.

3.2.Повышенной точности (П). …………………… – 0,6Н.

3.3.Высокой точности (В) ………………………….. – 0,4Н.

3.4.Особовысокой точности (А) ………………….. – 0,25Н.

3.5.Особоточные (С) …………………………………– 0,16Н.

4.По степени автоматизации управления:

4.1.Станки с ручным управлением – все действия по установке, закрепле-

нию заготовки, снятию детали и управлению процессом обработки

заготовки производятся оператором. Применяются преимущественно в

единичном и мелкосерийном производстве.

4.2.Механизированные станки – станки снабжены приспособлениями с

механизированными зажимными приводами (пневмо-, гидро-, вакуум-

ными зажимами, подъемниками тяжелых заготовок-> 15кг).

4.3.Автоматизированные станки (станки полуавтоматы) – ручная загрузка-

выгрузка, контроль размеров, рабочий процесс производится в автома-

тическом цикле. Применяются преимущественно в серийном и массовом

производстве.

4.4.Автоматические станки (станки-автоматы) – все рабочие и вспомога-

тельные движения технологического цикла и их повтор выполняются

автоматически. Наладчик обеспечивает загрузку «магазинных» устрой-

ств, подналадку станка и некоторые другие действия). Применяются

преимущественно в массовом производстве.

4.5.Полуавтоматические и автоматические линии – последовательно рас-

расположенные специальные станки - автоматы автоматической пере-

дачей полуфабрикатов-деталей и контролем их параметров. Наладчик

эпизодически производит подналадку всех элементов линии (по мере

необходимости) и загрузку «магазинов» заготовок. Применяются пре-

преимущественно в массовом производстве с большим периодом про-

изводства изделия.

5.По расположению шпинделя:

5.1.С горизонтальным шпинделем.

5.2.С вертикальным шпинделем.

5.3.С вертикальным и отдельно горизонтальным шпинделем.

5.3.С поворотным шпинделем или угловой шпиндельной головкой.

6.По степени интеграции выполняемых операций:

6.1.Группы станков по основным операциям:

- токарных;

- сверлильных;

- шлифовальных;

- зубообрабатывающих;

- резьбообрабатывающих;

- фрезерных;

- строгальных, долбежных, протяжных;

- отрезных.

6.2.Обрабатывающие центры с ЧПУ (на основе конструктивных схем и

основных операций):

- токарные;

- сверлильно-фрезерно-расточные;

- шлифовальные.

Приборостроительное производство, выпускающее изделия мелкими и средними партиями, характеризуется большими затратами рабочего времени на технологическую подготовку производства. При этом в общей структуре времени на выполнение технологических операций основное (машинное) время составляет в среднем около 30…35%, а 70…65% затрат времени относится на вспомогательное время и другие составляющие, что не позволяет заметно повысить производительность труда и сдерживает возможности снижения се-бестоимости изготовления выпускаемых изделий.

Основными направлениями решения вышеотмеченных проблем являются автоматизация и интеграция операций, например, механической обработки на одном рабочем месте, интенсификация режимов обработки заготовок, резкое снижение зависимости производства от человеческого фактора и «живого» труда в производстве изделий предприятия. В последнее время наибольшее применение в отрасли находят станки с ЧПУ.

Эффективность применения станков с ЧПУ объясняется:

-повышением и стабильностью точности механической обработки заготовок (по правильно разработанной управляющей программе можно изготовить множество деталей с весьма близкими геометрическими параметрами);

-повышением производительности обработки в 2…4 раза, связанной с уменьшением доли вспомогательного времени на операциях (до 40…45% при обработке на традиционных станках с ЧПУ и до 20…30% при обработке на станках типа обрабатывающий центр), с интенсификацией режимов резания, интеграцией выполняемых операций на одном станке (в особенности на станках с приводным режущим инструментом, что обеспечивает обработку максимального количества поверхностей с одного установа); высокой повторяемостью размеров, уменьшением пробных проходов и возможностью работать от закрепления заготовки до снятия изготовленной детали (или полуфабриката) без участия оператора;

-заметном снижении потребности в высококвалифицированных операторах (ведь управление точностью перемещения рабочих органов станков с ЧПУ, а в

некоторых станках и точностью контрольных операций обеспечивается не опе-

ратором, а электроникой станка с дискретой 0,001 и даже 0,0001мм – линейки перемещения), возможностью обслуживания одним оператором нескольких станков;

-возможностью «продвинутых» программных средств производить автомати- чески мониторинг начала обработки, непрерывной фиксации времени оконч-ания обработки детали, партии деталей и др., что может обеспечивать боль-шую ритмичность загрузки станков.

Можно отметить несколько направлений эффективного применения станков с ЧПУ на предприятиях приборостроения:

-обработка заготовок конструктивно сложных деталей (корпусов, оснований гироскопов, датчиков давления, температуры и др.), механическая обработка которых на традиционных универсальных станках весьма трудоемка, а порой и просто и невозможна, либо требует наличие высококвалифицированных операторов;

-обработка заготовок малых и средних размеров, 6…9 квалитетов в мелкосерийном и среднесерийном производстве (10….500 шт.);

-обработка заготовок конструктивно сложных и габаритных деталей в крупносерийном и массовом производстве при определенной модернизации выпускаемых изделий.

Чем же станок с ЧПУ отличается от традиционных станков?

Структурно станки с ЧПУ имеют те же самые рабочие органы (например, у токарных станков переднюю и заднюю бабки, станину, шпиндель, резцовую головку, приводы рабочих органов и др.). Однако вместо механических приво-дов рабочих органов традиционных станков в станках с ЧПУ применяются управление процессором регулируемых приводных сервоэлектродвигателей (в предыдущих конструкциях станков – шаговые электродвигатели) с для шпинделя и вращающихся столов, для перемещения суппортов, крестовых столов, колон – сервоэлектродвигатель-винтовая передача и др.

Принципиальное отличие станка с ЧПУ от традиционных станков – наличие

электронного управления почти всеми функциями станка (в традиционных универсальных станках имеются жесткие механические передачи для обеспечения рабочих и холостых движений рабочих органов, в станках- автоматах – жесткие механические программные средства).

Станки с ЧПУ – станки –полуавтоматы или автоматы, управление процес-сом обработки на которых производится по управляющей программе в виде закодированной информации в числовой и буквенной форме и некоторых символов, создаваемой на самом станке или вне станка.

Устройство ЧПУ (УЧПУ) – устройство, выдающее управляющее воздей-ствие на исполнительные органы станка в соответствии с управляющей прог-раммой (УП) и информацией о состоянии управляющего объекта.

Управляющая программа (УП) – совокупность команд на машинно-ориен-тированном языке (в машинных кодах), соответствующая заданному алгоритму функционирования станка (закономерности движения рабочих органов станка) по обработке конкретной заготовки.

Следует отметить, что для малых предприятий станки с ЧПУ еще некоторое время будут не эффективны – высокая цена и слишком затратное обслуживание (служба механиков, электронщиков) и др. могут ограничивать их применение. В этом случае относительно недорогие и надежные универсальные станки могут быть более приемлемы.

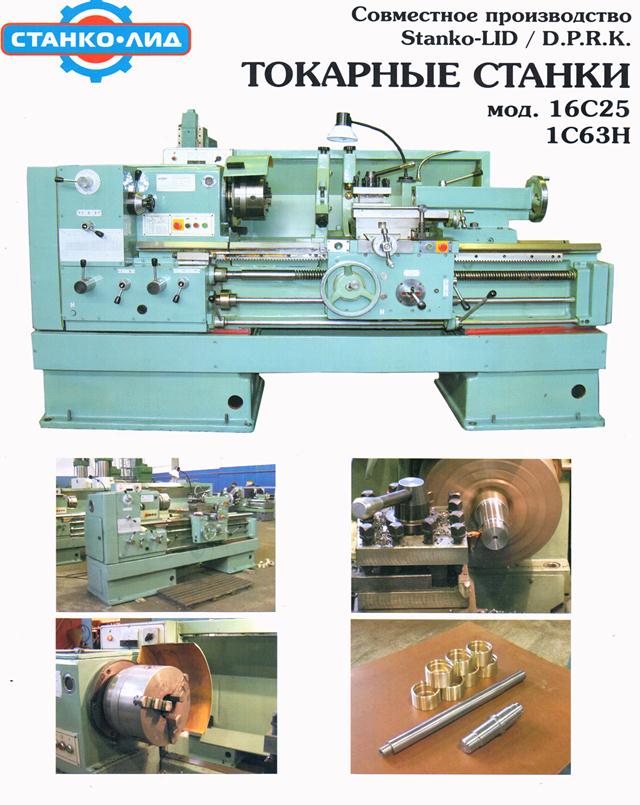

На рис.9.1…9.19 приведены некоторые группы металлорежущих станков, применяющихся для механической обработки заготовок деталей.

|

Рис.9.1.Токарный универсальный станок

Рис.9.2.Токарный станок с ЧПУ 1 го поколения

Рис.9.3.Токарный обрабатывающий центр с противошпинделем

Рис.9.4.Круглошлифовальный станок с ЧПУ

Рис.9.5.Фрезерный обрабатывающий центр с роботизированной загрузкой

Рис.9.6.Применение технологических роботов механической обработки

Рис.9.7.Технологический сверлильный робот

Рис.9.8.Фрезерный станок с ЧПУ, горизонтальным и поворотным

шпиндель-головкой

Рис.9.9.Внутреннешлифовальный станок с вертикальным шпинделем

Рис.9.10.Обработка конического колеса на обрабатывающем центре

Рис.9.11.Круглошлифовальный станок

Рис.9.12.Внутреннешлифовальный станок с ЧПУ

Рис.9.13.Резьбошлифовальный станок с ЧПУ

Рис.9.14. Фрезерные станки с ЧПУ

Рис.9.15.Ленточно-пильный станок

Рис.9.16.Плоскошлифовальныйстанок

Рис.9.17.Вертикально - сверлильные станки

Рис.9.18.Радиально-сверлильный станок

Рис.9.19.Типовые револьверные головки токарных ОЦ

Литература.

1.Тимирязев В.А. Основы технологии машиностроительного производства.

М.: изд. «Лань», 2012.

2.Сысоев С.К. Технология машиностроения. Проектирование

технологических процессов. М.: изд. «Лань», 2011.

3.Маталин А.А. Технология машиностроения. М.: изд. «Лань», 2010.

4.Ковшов А.Н. Технология машиностроения. М.: изд. «Лань», 2010.

5.Ловыгин и др. Современный станок с ЧПУ и САD/САМ система. М.:

ООО «ИПЦ» «Маска», 2008.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 1077; Нарушение авторских прав?; Мы поможем в написании вашей работы!