КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Мм упор работает как жесткий ограничитель

|

|

|

|

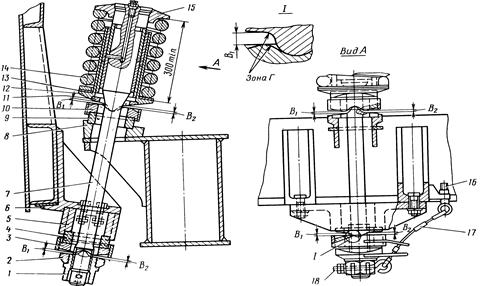

Люлечное подвешивание состоит из люлечных подвесок, горизонтальных и вертикальных упоров.

Люлечная подвеска представляет собой стержень 7, к нижней части которого приложена вертикальная нагрузка от кузова. Кузов кронштейнами 6 через балансир 5 устанавливается на нижний шарнир люлечного подвешивания, состоящий из опоры 4, прокладки 3 и опоры 2. Нижний шарнир удерживается на стержне гайкой 7, которая стопорится болтом 18 с гайкой.

Вертикальная нагрузка через съемную шайбу 15 стержня, пружину 14, изготовленную из стали 60С2ХФА, регулировочную шайбу 13, фланец стакана 12 и верхний шарнир, состоящий из двух опор 9 и 11 и прокладки 10, передается на раму тележки (кронштейн 8). Шарниры люлечной подвески обеспечивают колебательное движение стержня, вызванное горизонтальными поперечными перемещениями кузова и поворотом тележки относительно кузова. Поверхности трения стержня/и стакана 12 облицованы износостойкими втулками. Для смазки поверхностей трения между стержнем и стаканом в стержне предусмотрены смазочные отверстия. В центральное смазочное отверстие ввернут штуцер, имеющий отверстие с резьбой для заправки смазки ВНИИ НП-232 (ГОСТ 14068-79). Люлечная подвеска имеет страховочный трос 17, закрепленный болтами 16, который предотвращает падение деталей нижнего шарнира при обрыве стержня.

Горизонтальный упор (см. рис. 18) состоит из крышки 8, пружины 7, корпуса 6 и регулировочных прокладок 5, позволяющих выдерживать зазор Б в заданных пределах. Корпус и крышка облицованы внутри втулками. Крышка упора с внешней стороны имеет вкладыш, выполненный из марганцовистой стали, который непосредственно входит в контакт с термообработанной до твердости 37—46,5 НКС,накладкой на боковине, рамы тележки при восприятии горизонтальных усилий.

Для ограничения вертикальных колебаний кузова относительно тележки и предотвращения смыкания витков пружин люлечных подвесок служит вертикальный упор, который состоит из крышки 9, фланца 10, регулировочных прокладок 11, позволяющих выдерживать зазор В в заданных пределах. Горизонтальный и вертикальный упоры крепятся к кузову на шпильках.

Горизонтальные усилия от кузова на тележку передаются люлечными подвесками при поперечном отклонении кузова до 15 мм от среднего положения и люлечными подвесками в параллель с горизонтальным упором при перемещении кузова от 15 до 30 мм. После сжатия пружины 7 горизонтального упора на рабочий ход

Подвешивание тягового двигателя опорно-осевое. Тяговый двигатель одним концом опирается через моторно-осевые подшипники на ось колесной пары, а другим — на раму тележки через специальную подвеску с резиновыми шайбами (амортизаторами).При этом обеспечиваются смягчение ударов, передающихся на тяговый двигатель при прохождении колесной парой неровностей пути и при трогании с места, а также возможность изменения взаимного положения тягового двигателя и рамы тележки при движении электровоза.

Подвеска выполнена поковкой из стали 45 с последующей механической обработкой, имеет головку, которой крепится к брусу шаровой связи рамы тележки посредством плавающего валика из стали 45, проходящего через марганцовистые втулки, запрессованные в проушинах бруса и в головке подвески. Предохранение плавающего валика от выпадания осуществляется планками, перекрывающими отверстия проушин бруса, из которых одна приварена, а другая закреплена двумя болтами М16. Эти болты стопорятся планкой, края которой загнуты по граням их головок.

Для стягивания пакета из дисков 3 и резиновых шайб 4 на подвеске нарезана круглая резьба диаметром 60 мм.

Кронштейн 2, выполненный отливкой из стали 12ГТЛ или 25ЛИ, прикреплен к остову тягового двигателя шестью болтами, попарно застопоренными планками.

Для ориентации резиновых шайб кронштейн 2 и диски 3 имеют выточки. Шайбы 4 выполнены из формовочной резины и уложены по обе стороны кронштейна между дисками 3.

Резиновые шайбы обеспечивают упругость подвески. Диски выполнены из листовой стали. Усилия от кронштейна передаются через резиновые шайбы и диски на заплечики подвески 1. На случай обрыва подвески 1 в качестве дополнительной страховки служат специальные приливы на остове тягового двигателя и приливы на шкворневом брусе рамы тележки.

Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового двигателя на колесную пару.

Ее технические данные: колесо шестерня

Модуль нормальный,мм...........10 10

Число зубьев...............................88 21

Межцентровое расстояние А, мм... 604

Углы наклона зубьев..24°37'12" 24°34'

Радиальный зазор в зацеплении, мм... не менее 2,5

Боковой зазор в зацеплении, мм..... 0,44-1,28

Разность боковых зазоров в обеих зубчатых парах, мм... не более 0,4

Свес* ведущих шестерен относительно ведомых (при рабочем положении якоря*2), мм..... 3,5±3

Масса смазки в каждом кожухе зубчатых передач, кг... 4,2

Просвет между кожухом и шестерней, кожухом и колесом, мм...... не менее 7

Зубчатая передача жесткая, двусторонняя, косозубая. Она состоит из двух шестерен и двух зубчатых колес, попарно заключенных в защитный кожух.

Шестерни посажены в горячем состоянии на конические концы вала якоря тягового двигателя с осевым натягом 2,2 — 2,6 мм. Зубчатые колеса напрессованы на удлиненные ступицы колесных центров горячим способом с натягом (в холодном состоянии) в пределах 0,25-0,33 мм.

Шестерни изготовлены из поковок легированной стали 20ХНЗА с последующей цементацией или нитроцементацией и закалкой поверхностей зубьев по контуру до твердости 56—62 НКС.

Зубчатое колесо изготовлено из цельнокатаной заготовки, которую подвергают объемному улучшению по твердости 280— 321 НВ.

Для защиты зубчатой передачи от воздействия внешней среды применены кожуха, состоящие из двух половин, плотно пригнанных друг к другу и прикрепленных к остову тягового двигателя. Между половинками кожуха положено уплотнение из губчатой резины. Одновременно нижняя часть кожуха является масляной ванной для обеспечения смазывания зубчатой передачи.

Шаровая связь предназначена для передачи продольных сил от тележки к кузову. Она состоит из шарового шарнира с впрессованной в него латунной втулкой, свободно сидящей на хвостовике шкворня. Шарнир расположен в корпусе. В брусе шаровой связи при помощи поставленных на прессовой посадке валиков крепятся сегментообразные упоры, которые имеют пазы, предназначенные для обеспечения одновременного перемещения шкворня в поперечном направлении и поддержания корпуса по высоте.

К нижней части бруса шаровой связи прикреплена крышкапри помощи болтови пружинных шайб. В крышке имеется маслоспускное отверстие, которое закрывается пробкой. Для герметизации внутренней полости бруса ставят прокладку.

Шаровая связь работает в масляной ванне. Масло заливают во внутреннюю полость бруса шаровой связи через Г-образную трубку, выходящую в нижней части бруса. Уровень масла контролируют через Г-образную трубку, вваренную в брус шаровой связи. При этом максимальный уровень смазки должен быть не ниже риски на стержне заглушки.

Продольные усилия от тележки на кузов передаются от упора на корпус, шар, втулку, шкворень. Шкворень благодаря проскальзыванию в гнезде шарового шарнира не воспринимает вертикальных нагрузок.

Суммарный зазор регулируется прокладками.

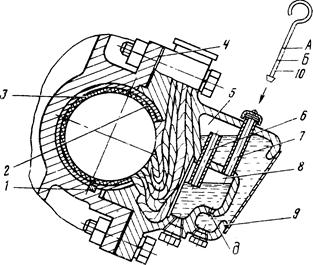

Моторно-осевые подшипники состоят из вкладышей 2, 3 и букс 9 с постоянным уровнем смазки, контролируемым по указателю 10, Каждая букса соединена с остовом специальным замком и закреплена четырьмя болтами М36х2 из стали 45. Для облегчения завинчивания болты буксы имеют четырехгранные гайки, упирающиеся в специальные упоры на остове. Растачивание горловин под моторно-осевые подшипники осуществляют совместно с остовом одновременно с растачиванием горловин под подшипниковые щиты. Поэтому буксы моторно-осевых подшипников невзаимозаменяемые. Каждый вкладыш моторно-осевых подшипников состоит из двух половин, в одной из которых, обращенной к буксе, сделано окно для подачи смазки. Вкладыши имеют бурты, фиксирующие их положение в осевом направлении. От проворачивания вкладыши предохраняют шпонки 1. Для предохранения моторно-осевых подшипников от пыли и влаги ось между буксами закрыта крышкой.

Вкладыши отлиты из латуни. Внутренняя их поверхность залита баббитом и расточена по диаметру 205,45+0'09 мм. После расточки вкладыши подгоняют по шейкам оси колесной пары. Для обеспечения регулировки натяга посадки вкладышей в моторно-осевых подшипниках между буксами и остовом установлены стальные прокладки 4 толщиной 0,35 мм, которые по мере износа наружного диаметра вкладышей снимают.

Устройство, применяемое для смазывания моторно-осевых подшипников, поддерживает в них постоянный уровень смазки. В буксе 9 имеются две сообщающиеся камеры 5 и 8. В смазку камеры 8 погружена пряжа. Камера 5, заполненная смазкой, нормально не сообщается с атмосферой.

По мере расходования смазки уровень ее в камере 8 понижается. Когда он станет ниже отверстия трубки 5, воздух поступает через эту трубку в верхнюю часть камеры 5, перегоняя из нее смазку через отверстие д в камеру 8. В результате уровень смазки в камере 8 повысится и закроет нижний конец трубки 6. После этого камера 5 опять будет разобщена с атмосферой, и перетекание смазки из нее в камеру 8 прекратится. Таким образом, пока в запасной камере есть смазка, уровень ее в камере не будет понижаться. Для надежной работы этого устройства необходимо обеспечить герметичность камеры 5. Буксу заправляют смазкой по трубке 7 через отверстие д под давлением с помощью специального шланга с наконечником. В качестве смазки используют масло.

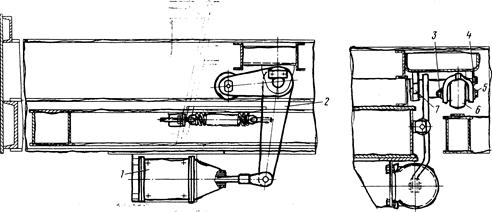

Противоразгрузочное устройство применяют для частичного выравнивания нагрузок колесных пар при реализации силы тяги.

Противоразгрузочное устройство состоит из цилиндра 7, который прикреплен на кронштейне буферного бруса кузова, и рычага 2. Рычаг 2 представляет собой сварную конструкцию, состоящую из трубы и двух плеч, развернутых под углом. При помощи плавающего валика 7 рычаг крепится на кронштейне рамы кузова. От выпадания валик 7 предохранен планками 4, перекрывающими отверстия проушин кронштейна. Одним концом рычаг крепится к штоку цилиндра; на другом конце рычага при помощи валика 3 устанавливается опорный ролик 6, через который передаются нагрузочные усилия на накладки, приваренные на концевых брусьях рамы тележки. На валике 3 есть специальное резьбовое отверстие, соединенное с канавками, расположенными под углом 90°.

|

|

|

|

|

Дата добавления: 2014-12-25; Просмотров: 677; Нарушение авторских прав?; Мы поможем в написании вашей работы!