КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Сварка и пайка металлов и сплавов

|

|

|

|

Пайка – это технологический процесс получения неразъёмных соединений заготовок с нагревом ниже Тпл путём смачивания, растекания и заполнения зазора между ними расплавленным припоем и сцепление их при кристаллизации припоя.

Сварка – это технологический процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании.

Для качественной сварки необходимо:

а) свариваемые поверхности освободить от загрязнений, окислов и пр.;

б) энергетическ активировать атомы (разогреть);

в) сблизить поверхности до уровня межатомных расстояний.

Активацию можно проводить теплом, упруго-пластической деформацией, электронного, ионного, электромагнитного воздействия и пр.

Сварка подразделяется на 3 класса: термическая, термомеханическая и механическая.

Термическая сварка заключается в плавлении свариваемых поверхностей с использованием тепловой энергии. Различают дуговую, плазменную, электрошлаковую, электронно-лучевую, лазерную и газовую сварки.

Термомеханическая сварка, как следует из названия, заключается в совместном действии на свариваемые поверхности тепловой энергии и механического давления. Различают контактную и диффузионную сварку.

Механическая сварка заключается в совместном действии механиеской энергии, приводящей к разогреву свариваемых поверхностей, и механического давления. Различают ультразвуковую сварку, сварку взрывом, трением. Сюда же относится холодная сварка.

Дуговая термическая сварка заключается в создании электрической дуги между электродом и заготовкой. Существует несколько видов дуговой сварки:

а) с использованием неплавящихся электродов (графитовых или вольфрамовых), при этом расплавляется только свариваемые металлы или дополнительно ещё и присадочный металл;

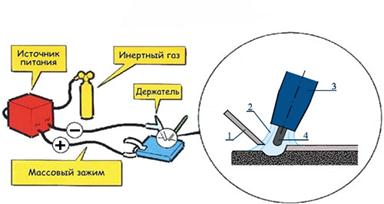

Рис. 9.9. Схема термической сварки с неплавящимся электродом.

1 – присадочный металл; 2 – электрическая дуга; 3- держатель электрода и подача инертного газа; 4 – неплавящийся электрод.

б) с использованием плавящихся металлических электродов, при этом одновременно плавятся и свариваемые металлы и электрод;

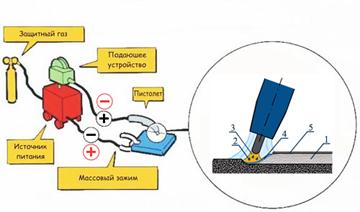

Рис. 9.10. Схема термической сварки с плавящимся электродом.

1 – наплявляемый металл; 2 – дуга; 3 – плавящийся электрод (проволка); 4 – инертный газ (СО2);

в) сварка косвенной дугой, при этом образуется дуга между двумя неплавящимися электродами и эта дуга расплавляет свариваемые металлы;

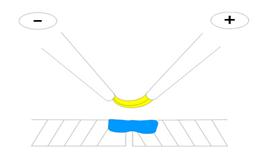

Рис. 9.11. Схема сварки косвенной дугой.

г) сварка трёхфазной дугой, при этом образуется три дуги – между электродами и между каждым электродом и свариваемым металлом.

В зависимости от условий различают обычную сварку, сварку под флюсом (создаётся защитная атмосфера и тепловой барьер над расплавленным металлом) и в защитном газе (Ar, He, N2, CO2 , у нас обычно Ar и СО2).

Плазменная сварка происходит при температуре 10000 – 20000 оС. Такую температуру достигают в плазменных горелках, пропуская газ через столб сжатой электрической дуги. Дуга горит в узком канале сопла горелки, куда подают газы – N2, Ar, Н2, Не, воздух. Плазма представляет собой более концентрированный источник тепла, следвательно, она обладает большей проплавляющей способностью (до 10 мм). Для сварки тонких металлов толщиной 0,025 – 0,7 мм используют микроплазменную сварку (ток 0,5 – 10 А). Недостатком плазменной сварки является недолговечность горелок.

При электрошлаковой сварке основной и электродный металлы расплавляются теплотой, выделяющейся при прохождении тока через шлаковую ванну, при этом достигается температура порядка 2000 оС. Эта сварка позволяет свариватьметаллы толщиной до 150 мм.

При электронно-лучевой сварке создают поток электронов от анода к катоду в сильном электрическом поле. При соударении электронов с металлом 99% кинетической энергии электронов переходит в теплоую энергию. Температура в этом месте может достигать 5000 – 6000 оС. Эта сварка позволяет сваривать не только металлы, но и сапфиры, рубины, алмазы, стекло и т.п. Зона разогрева при этом очень маленькая, поэтому деформация заготовки минимальна. Так как сварка обязательно проводится в вакууме, образующийся шов очень ровный, зеркальный, ширина шва от 0,02 до 100 мм. Применяют для сварки W, Ta, Nb, Zr, Mo и др., можно сваривать разнородные металлы.

Газовая сварка заключается в разогреве свариваемых металлов газовым пламенем и заполнении зазора присадочным материалом. Она характеризуется плавным разогревом и применяется для сваривания тонких металлов – от 0,2 до 3 мм.

Основным видом термомеханической сварки является контактная сварка, заключающаяся в кратковременном нагреве места соединения и осадке (сжимания) разогретых заготовок. Разогрев обычно электрический, величина выделяющегося тепла определяется законом Джоуля – Ленца: Q = I2Rτ. Различают стыковую, точечную и шовную термомеханическую сварку.

Рис. 9.12. Схема термомеханической сварки.

Механическая холодная сварка заключается в сближении свариваемых поверхностей до образования металлических связей между ними. Для образования металлических связей требуется высокое давление – оно вызывает совместную пластическую деформацию. Большое давление разрушает плёнку оксидов, но требуется очистка поверхностей от жировых плёнок. Механическое напряжение в свариваемых поверхностях должно составлять от 150 до 1000 МПа, при этом толщина шва может достигать от 0,2 до 15 мм. Этим методом можно сваривать такие пластичные металлы, как Al, Cd, Pb, Cu, Ni, Au, Ag, Zn и др.

Сварка трением осуществляется путём вращения одной из свариваемых заготовок (труба, пруток), прижатой с определённой силой к другой поверхности. Этот метод позволяет сваривать разнородные металлы – Cu и сталь, Al и Ti и др. Этот вид сварки позволяет снизить затраты энергии в 5 – 10 раз.

Ультразвуковая сварка осуществляется при одновременном воздействии на свариваемые поверхности нагрева, давления и трения, возникающего в результате ультразвуковой обработки. Толщина сварного шва менее 1 мм и может достигать 0,001 мм. Можно сваривать разнородные металлы. Эта сварка применяется в приборостроении, радиоэлектронике, авиапромышленности и др.

Сварка взрывом осуществляется путём проведения направленного (комулятивного) взрыва, приводящего к столкновению с большой скоростью (порядка нескольких км/с) свариваемых металлов. Образующийся при этом сварной шов обладает большей прочностью, чем свариваемые металлы.

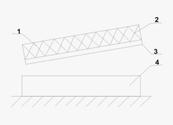

Рис. 9.13. Схема сварки взрывом.

1 – детонатор; 2 – взрывчатка; 3, 4 – свариваемые пластины.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 4030; Нарушение авторских прав?; Мы поможем в написании вашей работы!