КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вытягивание

|

|

|

|

Технология стеклянных материалов.

В технологии стекла на стадии приготовления шихты используются смесители, принцип действия которых рассмотрен в разделе 1. Это барабанные смесители, планетарные смесители и др. Конструкции печей для варки стекла и приготовления стекломассы в данном курсе не рассматриваются.

Превращение стекломассы в стеклянные изделия – формование или выработка – может осуществляться разнообразными способами. Из стекла можно изготовлять мельчайшие изделия (бисер, миниатюрные электронные лампочки, тончайшее волокно диаметром в доли мкм) и изделия больших размеров и массы (витринные стёкла площадью 15 – 20 м2, диски для линз телескопов диаметром несколько метров, высокие стеклянные колонны и пр.)

Методом вытягивания получают листовое стекло. Вертикальное вытягивание осуществляют лодочным или безлодочным способом.

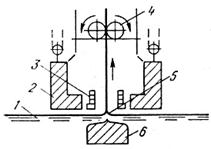

При формовании ленты стекла по первому способу используется лодочка – длинный прямоугольный керамический брус со сквозным продольным вырезом, переходящим в верхней части в узкую щель. Схема вытягивания стекла при помощи лодочки показана на рис.9.27. В рабочем положении лодочка 2 погружена в бассейн со стекломассой 1, охлаждённой до температуры выработки. Лодочка погружена так, что верхняя кромка щели, называемая губами лодочки, находится ниже уровня стекломассы в бассейне и на 40-50 мм ниже верхней плоскости лодочки, чтобы стекломасса не затекала через верх.

Рис.9.27. Схема формования ленты стекла способом лодочного вертикального вытягивания.

а – схема образования ленты стекла; б – схема подмашинной камеры. 1 – стекломасса; 2 – лодочка; 3 – холодильник; 4 – валики машины; 5 – бортодержатель; 6 – мост.

Расплав выступает из щели под влиянием гидростатического напора, сцепляется с металлической гребёнкой – «приманкой» и оттягивается кверху с помощью валиков 4, образуя непрерывную ленту стекла. Чтобы лента стекла не сужалась по ширине при вытягивании, её края (борты) захватывают специальными приспособлениями – металлическими бортодержателями 5, а полотно ленты охлаждают с помощью холодильников 3.

По безлодочному способу лента стекла формуется со свободной поверхности стекломассы (рис.9.28.).

Рис.9.28.. Схема формования ленты стекла способом безлодочного вертикального формования.

1 – стекломасса; 2 – L-блок; 3 – холодильник;4 – валики машины; 5 – луковица; 6 – центральное погружённое тело.

Необходимые для формования ленты вязкости получают путём охлаждения определённого участка зеркала стекломассы 1 между подвесными огнеупорными элементами 2 (L – блоками). В стекломассу на глубину 70 – 120 мм погружают огнеупорное тело 6, направленное вдоль оси машины. Его назначение – быть экраном для излучения глубинного расплава и тем самым усиливать охлаждение потоков стекломассы, движущихся с обеих сторон к луковице над его поверхностью.

Методов вытягивания формуют также стеклянные трубы. Различают горизонтальное и вертикальное вытягивание. Горизонтальным вытягиванием получают диаметром до 40 мм, а вертикальным – от 50 до 120 мм.

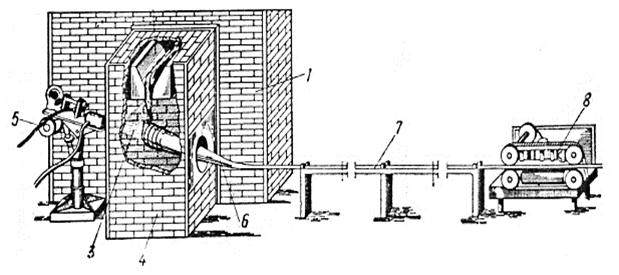

При горизонтальном вытягивании (рис. 9.29.) стекломасса поступает тонкой струйкой на верхнюю часть медленно вращающегося наклонного огнеупорного мундштука (3), обволакивает его равномерным слоем и, стекая с его нижнего конца, образует трубу (7), которая подхватывается тянульной машиной (8).

Рис.9.29.. Схема горизонтального вытягивания стеклянных труб.

Деформации трубы препятствует подаваемый через отверстие мундштука сжатый воздух. Диаметр вырабатываемой трубы и толщина её стенок зависят от температуры, диаметра мундштука, угла наклона и частоты вращения мундштука, скорости вытягивания и давления воздуха, подаваемого внутрь мундштука.

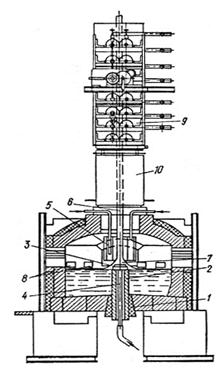

При вертикальном методе (рис.9.30)стекломасса поступает в рабочую камеру 1, в дне которой вмонтирован шамотный мундштук 2 со сменной насадкой 3, верхняя плоскость которой в зависимости от диаметра вырабатываемых труб находится выше или ниже уровня стекломассы. Через центр мундштука проходит металлическая труба 4, через которую подаётся сжатый воздух во внутреннюю полость трубы. В рабочей камере расположен холодильник 5, предназначенный для регулирования температуры луковицы 7. Вытягиваемую трубу 6 из рабочей камеры подают в шахту машины 10. В шахте расположены асбестовые валики 9.

Пуск машины осуществляют, как и при вытягивании стеклоленты, при помощи затравки, представляющей собой стальное кольцо с приваренными по окружности стальными зубьями.

Пуск машины осуществляют, как и при вытягивании стеклоленты, при помощи затравки, представляющей собой стальное кольцо с приваренными по окружности стальными зубьями.

Рис.9.30.. Вертикальное вытягивание труб.

10.3.2. Прокат.

Листовое стекло можно получать также методом прокатки периодическим или непрерывным способами. При периодическом прокате порцию расплавленного стекла выливают на охлаждаемый металлический стол и прокатывают валом, катящимся по столу и разравнивающим стекло.

При непрерывном способе стекломасса поступает в промежуток между двумя цилиндрическими металлическими валками, вращающимися навстречу друг другу. Прокатываемой ленте стекла сообщается поступательное движение. Толщину стекла регулируют расстоянием между валками, а скорость проката – изменением скорости вращения валков. Кстати, нельзя не заметить аналогии между способом прокатки стекломассы и каландрованием полимерных материалов.

10.3.3. Растекание (флоат – способ).

Особенность способа состоит в том, что лента стекла формуется горизонтально на поверхности расплавленного олова. Лента образуется в результате растекания под действием силы тяжести стекломассы, поступающей из ванной печи, перемещения растёкшейся стекломассы по поверхности олова в продольном направлении, её охлаждения и отвердевания. Нижняя сторона ленты получается полированной в результате контакта с идеально ровной поверхностью олова, а верхняя – за счёт последующей огневой полировки горячими газами. Способ характеризуется высокой производительностью и высоким качеством листа. (Кстати, в лабораторной практике нечто подобное используется при отливки полимерных плёнок из летучих растворителей на поверхности ртути.).

10.3.4. Выдувание.

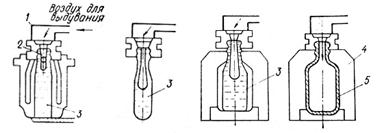

Порцию стекла можно, подобно мыльному пузырю, раздувать воздухом под давлением. При этом сначала получают заготовку (пульку, баночку), а затем из пульки формуют изделие. Стекло набирают на конец полой трубки или специальной дутьевой головки с полым керном (рис.9.31), через который подаётся воздух. Изделие обычно выдувают в форму, в которой его держат до тех пор, пока оно не отвердеет, после чего его передают на отжиг.

Рис.9.31. Схема выдувания изделия в форме.

1 – дутьевая головка; 2 – керн; 3 – набор стекломассы; 4 - форма; 5 - изделие.

Ручное выдувание используется при изготовлении художественных изделий, при стеклодувных работах для изготовления научных приборов и аппаратов.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1916; Нарушение авторских прав?; Мы поможем в написании вашей работы!