КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Переработка полимерных материалов

|

|

|

|

Полимеры в зависимости от молекулярного строения подразделяются на термопластичные и термореактивные (смотри раздел 7). Методы их переработки в заготовки или изделия различны. Всё разнообразие методов формования, применяемых в промышленности переработки пластмасс, сводится к следующим основным группам:

1) каландрование и нанесение покрытий;

2) экструзионное формование;

3) формование оболочек на пуансонах и матрицах;

4) формование в пресс-формах литьём под давлением и заливкой;

5) вторичное формование.

Процесс экструзии заключается в продавливании материала через определённое отверстие или головку, в результате чего получается изделие нужного профиля. Для экструзии пластмасс можно применять три типа машин: плунжерные экструдеры, насосы различного типа и червячные экструдеры.

Принцип действия плунжерных экструдеров заключается в том, что плунжер, двигаясь в цилиндре, выдавливает из него предварительно загруженный материал. Плунжерные экструдеры просты по конструкции и способны развивать любое давление, которое можно достаточно точно регулировать. Материал в процессе выдавливания не подвергается перемешиванию, что сильно затрудняет прогрев материала, т.к. полимеры обладают низкой теплопроводностью. Кроме того, недостатком является периодический режим работы. Первый плунжерный экструдер был создан в конце ХV111 века, но не для переработки полимеров.

Низковязкие материалы (растворы и расплавы некоторых полимеров) могут выдавливаться при сравнительно небольших давлениях обычными насосами, например, шестерёнчатыми, которые одновременно являются и дозаторами.

Для получения и переработки композиционных полимерных материалов с дисперсным наполнителем (включая и волокна длиной до 10 – 20 мм) используют разнообразные червячные экструдеры. Основным рабочим органом экструзионного червячного оборудования служит пара червяк – цилиндр. Это позволяет совмещать ряд стадий технологического процесса переработки полимеров.

Процесс производства и переработки композиционных полимерных материалов включает в себя следующие стадии.

1. Транспортировка композиции в каналах, размеры которых соизмеримы с размерами частиц или превышают их, как при переработке волокнитов.

2. Уплотнение сухой смеси в каналах (полостях), размеры которых также соизмеримы с размерами частиц. Уплотнение сопровождается разрушением волокнистого наполнителя и образованием агломератов порошкообразного наполнителя. При сжатии происходит нагрев компонентов, плавление полимера и пропитка им сухой массы наполнителя.

3. Плавление и монолитизация смеси.

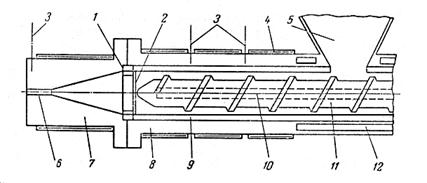

Основным рабочим элементом червячного экструдера является червяк специальной конструкции, вращающемся в обогреваемом цилиндре, на одном конце которого находится тангенциально или радиально расположенное отверстие для загрузки материала, а на другом – устройство для крепления головки. На рис. 9.14 представлена схема червячного экструдера.

Рис. 9.14. Схема червячного (шнекового) экструдера.

1 – решётка; 2 – фильтрующая сетка; 3 – места установки термопар; 4 – электрические нагреватели сопротивления; 5 – бункер; 6 – формующий канал головки; 7 – головка; 8 – цилиндр; 9 – закалённая втулка; 10 – канал для подачи в червяк охлаждающей воды; 11 – червяк; 12 – полость для охлаждающей воды в зоне загрузки цилиндра.

Вращающийся червяк захватывает материал, загружаемый обычно в виде гранул или порошка, и продвигает его через обогреваемые зоны цилиндра к головке. Часто для создания градиента давления вдоль червяка перед головкой устанавливают сопротивление в виде решётки и пакета сеток. Вследствие этого в цилиндре создаётся давление и материал уплотняется. Под влиянием деформаций сдвига в материале возникают силы внутреннего трения, при этом материал разогревается.

Производительность экструдера определяется прежде всего диаметром D и длиной L червяка. Принято характеризовать червяки (шнеки) отношением L/D. От этих параметров зависит теплопередача от стенок цилиндра к материалу, количество тепла, выделяющееся за счёт сил внутреннего трения, а, следовательно, потребляемая мощность и величина энергозатрат на единицу производительности. Большое влияние на все показатели работы экструдера оказывает также шаг червяка, угол наклона нарезки и глубина винтового канала.

Шнековые экструдеры могут быть различных типов: одно- и двухшнековые; одно- и двухступенчатые; универсальные и специализированные; с осциллирующим (вдоль оси) и одновременно вращающимся шнеком; с зоной дегазации и без неё, с вращением шнеков в одну и в противоположные стороны и т.п. Расположение шнеков может быть как горизонтальным, так и вертикальным.

Большее распространение получили двухшнековые экструдеры, расположенные параллельно в одной рабочей камере и вращающиеся либо навстречу друг другу, либо в одном и том же направлении. Отличительной чертой машин этого типа является способность перерабатывать материалы в порошкообразном виде и развивать при этом значительные давления при стабильной производительности и отсутствии пульсации. Жёсткий (не пластифицированный) ПВХ перерабатывается практически исключительно на двухшнековых машинах.

Качество изделий зависит не только от конструкции машины и свойств перерабатываемого материала, но также от конструкции головки и приёмного оборудования. Расплав, подаваемый шнеком, приобретает соответствующую форму в головке. Перед входом в головку расплав продавливается через решётку. Часто перед решёткой дополнительно устанавливают пакет проволочных сеток. Сеточный элемент состоит из комбинации тонкой сетки (100 – 200 меш) и поддерживающей её грубой сетки. Решётка и сетки обеспечивают: 1) фильтрацию расплава – удаление загрязнений и частиц нерасплавленного материала; 2) возможность дополнительного регулирования противодавления на шнек; 3) превращение вращательного движения расплава в шнеке в течение, параллельное оси экструзии.

По взаимному расположению направлений входа расплава в головку и выходу изделия различают три вида головок: прямоточные, угловые и офсетные.

В прямоточных головках эти направления совпадают. Прямоточные головки применяют в основном для изготовления труб, прутков, профилей, листов, а с использованием различных переходников – для производства рукавных и плоских плёнок.

В угловых головках расплав входит под некоторым углом к направлению выхода экструдата. Головки этого типа используют для нанесения изоляции на провода и кабели. Преимуществом угловых головок является лёгкий доступ к дорну.

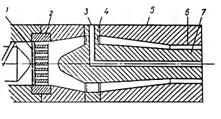

Офсетные головки соединяют в себе преимущества угловых и прямоточных. В них расплав совершает двойной поворот под прямым углом, что позволяет компенсировать неравномерности потока, возникающие в обычных угловых головка при одинарном повороте. Комплектующее оборудование в офсетных головках чаще всего располагается на одной оси с экструдером. На рис. 9.15, 9.16 и 9.17 представлены схемы прямоточной, угловой и офсетной головок для формования труб и рукавной плёнки.

Рис.9.15 Рис.9.16. Рис.9.17.

Для формования изделий различной формы разработано большое количество головок разнообразных конструкций.

Литьевое формование полимеров заключается в заполнении жидким полимером формы с последующим отверждением полимера тем или иным способом. Существует несколько видов литьевого формования, одним из которых является литьё под давлением.

Литьё под давлением – это метод формования изделий из полимерных материалов, заключающийся в нагревании материала до вязкотекучего состояния и передавливании его в закрытую литьевую форму, где материал приобретает конфигурацию внутренней полости формы и затвердевает. Этим методом получают изделия массой от нескольких граммов до нескольких килограммов с толщиной стенок 1 – 20 мм (чаще 3 – 6 мм.). Литьём под давлением перерабатывают как термопластичные, так и термореактивные материалы.

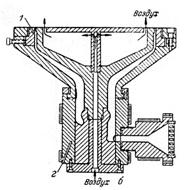

Для осуществления литья под давлением применяют плунжерные или шнековые литьевые машины, на которые устанавливаются литьевые формы различной конструкции. Плунжерные (иначе – поршневые) были созданы в 30-е годы ХХ века.

Шнековые машины, применяемые для литьевого формования, отличаются от применяемых при экструзии тем, что шнек в рабочем цилиндре может совершать возвратно-поступательное движение. Литьё под давлением и высоких температурах при помощи шнековых машин ещё называют интрузией. Схемы литьевой машины с плунжерной (а) и шнековой (б) пластикацией представлены на рис. 9.18.

Рис. 9.18. Рис. 9.19.

Использование шнекового (червячного) пластикатора с возвратно-поступательным движением шнека вместо плунжера позволяет не только нагревать до вязко-текучего состояния полимер перед впрыском, но и улучшить гомогенизацию расплава и повысить точность дозирования.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 1415; Нарушение авторских прав?; Мы поможем в написании вашей работы!