КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Инжекционное прессование

|

|

|

|

Этот метод применяют для формования особо тонкостенных изделий, в частности, имеющих мелкий рисунок или фактуру поверхности. Заполнение форм для таких изделий при обычном режиме впрыска в замкнутую форму практически невозможно из-за преждевременного отвердевания материала в оформляющей полости ещё на стадии впрыска.

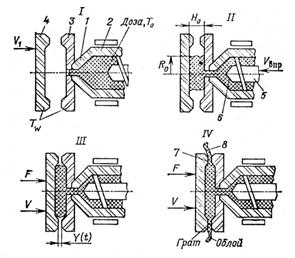

Заполнение формы в режиме инжекционного формования происходит в четыре этапа:

1. Подвод сопла 1 узла впрыска к форме;

2. После подвода сопла 1 полуформы 3 и 4 частично смыкаются так, чтобы образованный ими пока не замкнутый канал оформляющей полости шириной Н0 не оказывал значительного гидравлического сопротивления впрыскиваемой в него червяком 5 дозы;

3. После впрыска полуформы начинают смыкаться под воздействием усилия F, причём расплав растекается в форме, достигая отжимных кантов 7;

4. Начиная с этого момента происходит истечение расплава в облой 8, прекращающееся с отвердеванием материала между отжимными кантами.

Схема работы литьевой машины в режиме инжекционного прессования представлена на рис.9.20.

Рис. 9.20. Схема работы литьевой машины в режиме инжекционного прессования.

Прессование – это технологический процесс изготовления изделий из полимерных материалов, заключающийся в пластической деформации материала при действии на него давления и последующей фиксации формы изделия. Кстати, прессование находит применение и в технологии металлов, и в технологии стекла и керамики.

Рассмотренное выше инжекционное прессование в равной степени может относиться как к разновидности литья под давлением, так и к разновидности прессования. Наиболее распространённый и простой в аппаратурном оформлении является метод компрессионного прессования реактопластов в нагретые формы (горячее прессование).

Пресс-форма (рис.9.21.) состоит из пуансона и матрицы, которые могут иметь нагревающие элементы, и выталкивателей отформованного изделия.

Пресс-форма (рис.9.21.) состоит из пуансона и матрицы, которые могут иметь нагревающие элементы, и выталкивателей отформованного изделия.

Рис. 9.21.. Схема изготовления изделий методом компрессионного формования.

Материал загружается в открытую полость формы (часто вручную), затем пуансон опускается, материал уплотняется, заполняет формующую полость, выдерживается под давлением. После окончания выдержки форма раскрывается и с помощь выталкивающего устройства изделие извлекается из формы. Оформляющая поверхность формы должна быть отполирована и иметь твёрдость HRC 50 – 52. Формы по своей конструкции подразделяются на поршневые и полупоршневые, отличающиеся друг от друга принципом уплотнения полуформ. В поршневых - сочленение или соединение матрицы и пуансона (позитивной и негативной полуформ) по краям формуемого изделия выполняются телескопическим с зазором, достаточным для выхода воздуха, но не пропускающим материал. Здесь должна соблюдаться точность дозировки. Допускается избыток дозы не выше 1%.

В полупоршневой форме негативная (имеющая оформляющую полость) полуформа имеет уклон, так что избыток материала может выдавливаться, обеспечивая закрывание формы. Такой тип уплотнения нечувствителен к превышению навески на 2 – 5% и обеспечивает получение изделий, одинаковых по массе, размерам и плотности.

Существует, естественно, множество разновидностей этих двух типов уплотнений форм.

Термоформование – это получение изделий из листовых материалов путём прижимания размягчённого полуфабриката к оформляющей внутренней или внешней полости формы. Термоформование включает формование как термопластичных и термореактивных листов, так и слоистых материалов.

Термоформование принято подразделять на три основных метода: 1) вакуумное формование; 2) пневмоформование; 3) формование с помощью сопряжённых металлических форм.

Формование с помощью сопряжённых металлических форм подобно процессу штамповки металла и несколько напоминает прессование. Нагретый лист формуют, зажимая его между парой сопряжённых (негативной и позитивной) полуформ, называемых часто матрицей и пуансоном. Процесс используют также для переработки вспененных и слоистых материалов.

При вакуумном формовании обычно используют листы, которые закрепляют в раме, а затем нагревают. Когда полимер переходит в высокоэластическое состояние, его нагрев прекращают и из полости между листом и формой откачивают воздух. Атмосферное давление, действующее над листом, прижимает его к форме, на которой он охлаждается и затвердевает. Этим методом можно получать только изделия простой формы.

Вакуумное формование разделяется на негативное и позитивное. Нагрев заготовок перед формованием осуществляется инфракрасными нагревателями, реже – горячим газом или нагревательными спиралями сопротивления. При формовании тонких листов и плёнок применяют односторонний нагрев, листов с толщиной более 6 мм – двухсторонний нагрев.

Преимущества вакуумного формования:

- формование можно осуществлять в несложной легкоё настольной оснастке, что важно для производства единичных и мелкосерийных изделий;

- возможна переработка листовых термопластов с высокой усадкой:

- возможно применение форм из дешёвых и лёгких материалов, например, дерева.

К недостаткам способа относятся:

- трудности при контролировании температуры нагрева термопласта по приборам;

- малая производительность в связи со значительной затратой времени (70 – 80%) на разогрев заготовки и охлаждение изделий непосредственно на машине.

Пневматическое формование аналогично вакуумформованию, но в данном случае применяют позитивное давление воздуха, прижимающее лист к форме. Поскольку используемое давление больше атмосферного, пневмоформование можно применять для трудноперерабатываемых (более жёстких) материалов и изготавливать изделия более сложной формы, чем при вакуумформовании.

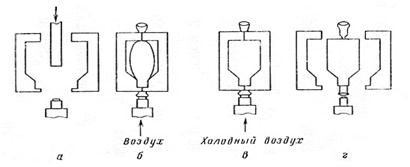

Выдувное формование различных ёмкостей начало развиваться в начале 60-х годов прошлого века и, в основном, подразделяется на экструзионно - выдувной и инжекционно – выдувной способы.

Технологический процесс экструзионно-выдувного формования заимствован из стекольной промышленности. Вначале экструдируют тонкостенную трубу (шланг), которую затем разрезают на отрезки определённой длины. Отрезок трубы, называемый заготовкой, помещают между частями полой раздувной формы. Форму смыкают, после чего заготовку раздувают сжатым воздухом. В результате получают полое изделий требуемой формы

Инжекционно – выдувное формование представляет собой модификацию литья под давлением и заключается в инжекции расплава полимера в разъёмную форму с вставленной в неё оправкой. Так создаётся заготовка. Толщина стенок заготовки определяется зазором между оправкой и внутренней полостью гнезда формы. Затем оправку с нанесённой на неё оболочкой полимера переносят в обычную форму для выдувания изделий.

По сравнению с экструзионно- выдувным формованием инжекционно-выдувное формование почти полностью ликвидирует отходы, позволяет получать изделия повышенной прочности, с более точными размерами горловины, двухслойные с внутренним химически устойчивым слоем и наружным декоративным. Однако стоимость форм для его осуществления выше, чем для обычного литья под давлением и экструзионно-выдувного формования. На рис. 9.22 представлены основные стадии получения инжекционно - выдувной машины.

Рис. 9.22. Основные стадии получения изделий экструзионно-выдувным методом.

а – подача заготовки; б – выдувание; в – охлаждение изделия; г – удаление изделия из выдувной формы.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 3303; Нарушение авторских прав?; Мы поможем в написании вашей работы!