КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Каландрование

|

|

|

|

Ротационное формование.

Впервые ротационное формование было применено в конце 40–х годов прошлого столетия для получения изделий из пластизолей. Ротационное формование заключается в спекании полимерного материала во вращающейся форме. Для пластизолей процесс называется не спеканием, а желатинизацией. Спеканием перерабатывают жидкие и порошкообразным материалам. Ротационным формованием можно перерабатывать и мономерные (олигомерные) вещества. В этом случае синтез полимера проводится непосредственно во вращающейся форме. Вращение форм может производиться как вокруг одной, так и вокруг двух взаимно перпендикулярных осей, что способствует получению изделий с равномерной толщиной стенки. Ротационным формованием изготавливаются главным образом ёмкости, резервуары и т.п. весом от нескольких грамм до 110 – 120 кг и толщиной стенок от 1 до 25 мм.

Каландры – это валковые машины, в которых скорость вращения сопряжённых валов одинакова. На каландрах осуществляется окончательный технологический процесс формования листа, плёнки и различных рулонных материалов (линолеум, покрытия для полов и др.) при однократном прохождении материала через зазор между несколькими валками. Способом каландрирования перерабатываются поливинилхлорид и его сополимеры, хлорированный полиэтилен, АВС, смеси АВС с ПВХ, ударопрочный полистирол, эфиры целлюлозы, резиновые смеси и т.п. В качестве армирующих наполнителей для полимеров используют химические, минеральные и растительные волокна. К неволокнистым наполнителям относятся сажа, песок, мел и др.

По функциональному назначению каландры для пластмасс разделяются на листовальные, промазочные и дублировочные. Каландр состоит из трёх или более нагретых валков, проходя между ними высоковязкая полимерная масса перерабатывается в плёнки или листы. Масса материала подаётся в зазор между двумя первыми валками, откуда она выходит уже в виде плёнки. Затем материал проходит вокруг остальных валков, каждый из которых выполняет определённую функцию. В обычном четырёхвалковом каландре имеется три формующих (рабочих) зазора; первый регулирует скорость подачи материала, второй действует как дозирующее устройство. Толщину листа определяет зазор между последней парой валков. Эти валки могут быть глянцевыми, матовыми или гофрированными. Каландрование часто сравнивают с экструзией, рассматривая последнюю пару валков как фильеру с вращающимися поверхностями.

Валки – важнейшая часть каландра. Их изготавливают из стального литья с последующей закалкой.

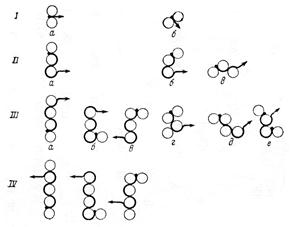

Известно множество различных схем расположения валков в каландре; некоторые из них показаны на рис.9.23 Выбор конкретной схемы зависит от ряда факторов, например, от природы перерабатываемого материала, толщины и ширины получаемого листа, скорости процесса и т.д. Кроме того, необходимо учитывать характер дальнейшей обработки продукта, например, предполагается ли ламинирование и т.п.

Рис.9.23. Основные схемы расположения валков каландров.

Во время работы каландра валки подвергаются действию больших нагрузок, необходимых для формования из полимеров тонких плёнок. Эти силы вызывают изгиб валков, в результате чего толщина плёнки в средней части полотна получается больше, чем по его краям. Разнотолщинность можно уменьшить различными способами, одним из наиболее часто употребляемым является применение валков, имеющих в средней зоне больший диаметр, чем по краям.

В последнее время получает распространение сочетание двух классических процессов переработки – экструзии и каландрования. Двухвалковый каландр монтируют на выходном конце экструдера, оснащённого простой головкой для производства плоской плёнки. Такая конструкция обладает высокой производительностью, сокращает время достижения стабильного температурного режима формования, уменьшает время теплового воздействия на полимер при каландровании, что снижает термоокислительную деструкцию полимера.

|

|

|

|

|

Дата добавления: 2014-12-26; Просмотров: 975; Нарушение авторских прав?; Мы поможем в написании вашей работы!