КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Календарный план выполнения дипломного проекта 12 Страница

|

|

|

|

Запатентованы способы получения экстракта хмеля, предусматривающие использование для экстракции горьких и ароматических веществ газов, в частности CО2, CHF3, CHF2CI и др. Процесс экстракции осуществляется при температуре 40-50°С и давлении газа от 10 до 40 МПа. Длительность экстракции около 7 ч. Хмелевую дробину подвергают обработке водой в течение 3 ч при 90-95°С. После отделения от хмелевой дробины экстракт водорастворимых веществ концентрируют в вакууме при температуре 40-50° С до сиропообразного состояния, а затем смешивают с экстрактом горьких и ароматических веществ в определенных соотношениях.

Таким образом, технологические параметры приведенных и других двухстадийных способов производства экстрактов обусловлены свойствами используемых растворителей и конструктивными особенностями экстракционных аппаратов.

За рубежом широко используются как периодические, так и непрерывные способы производства неизомеризованных экстрактов. Одноступенчатая экстракция в сравнении с двухступенчатой позволяет значительно сократить длительность технологического процесса и энергетические затраты. Относительно качества экстракта, содержащего различное количество водорастворимых веществ хмеля, мнения специалистов противоречивы. Отсутствие единого мнения по этому вопросу объясняется сложным составом сусла и пива и различными условиями работы отдельных пивоваренных заводов.

В зависимости от свойств растворителя и способа получения выпускаемые экстракты содержат от 30 до 92% общих смол, в том числе от 10 до 38% α-кислот. Так, например, фирма «Allgemeine Numberg» вырабатывает экстракт «Lupofresh» в промышленных масштабах с различным содержанием общих смол (в %): Standart - 35, Spezial - 45, Super - 55, Extra - 75.

Следует отметить, что большинство применяемых за рубежом растворителей токсичны и, по-видимому, не исключена возможность попадания их в готовое пиво. Имеются, например, указания на то, что метиленхлорид и трихлорэтилен в процессе кипячения с суслом образуют токсичные, малолетучие продукты. Однако не во всех странах существуют строгие ограничения относительно содержания в экстрактах хмеля остаточного растворителя. В США допускаются следующие их количества: метанола 2,2%; метиленхлорида 2,2%; изопропилового спирта 2,0%; гексана 2,2% и бензола 0,001%. В экстракте, вырабатываемом в Чехии, содержание метиленхлорида более 0,5% (по массе) не допускается. Проведенные Клебером исследования показали, что в экстрактах, выпускаемых различными фирмами, количество остаточного растворителя колеблется от 0,003 до 5,2%. Использование для экстракции хмеля токсичных растворителей вызывает серьезную тревогу пивоваров и является тормозом для более широкого применения экстрактов в пивоварении.

Производство экстрактов хмеля в России.

В нашей стране производство экстрактов хмеля с использованием хлорированных углеводородов запрещено. Поэтому все способы получения основаны на применении нетоксичных растворителей. Впервые в мировой технологической практике СО2-экстракты хмеля получил и проанализировал канд. техн. наук Пехов А.В. Так, в Краснодарском научно-исследовательском институте пищевой промышленности был разработан способ получения экстракта хмеля с использованием жидкого диоксида углерода.

Экстракцию хмеля осуществляют в течение 50-80 мин при давлении 6,0-6,5 МПа, температуре 24-26°С и соотношении растворитель: хмель, равном 8:1. Концентрирование экстракта проводят путем удаления СО2 при температуре 28-35°С. По данным авторов, выход экстракта составляет около 10% от массы исходного хмеля. Экстракт представляет собой практически безводную, вязкую, мазеобразную массу желтого цвета, с хмелевым запахом, горьким вкусом и общим содержанием смол не менее 95%, в том числе не менее 25% α-кислот. К недостаткам способа следует отнести проведение экстракции при высоком давлении и отсутствии в полученном экстракте полифенольных веществ.

В последние годы особую популярность получил способ извлечения горьких и ароматических веществ хмеля с помощью экологически чистого экстрагента - диоксида углерода в до- и сверхкритическом состояниях. В дальнейшем была проделана большая работа по совершенствованию техники и технологии получения и применения СО2-экстрактов хмеля.

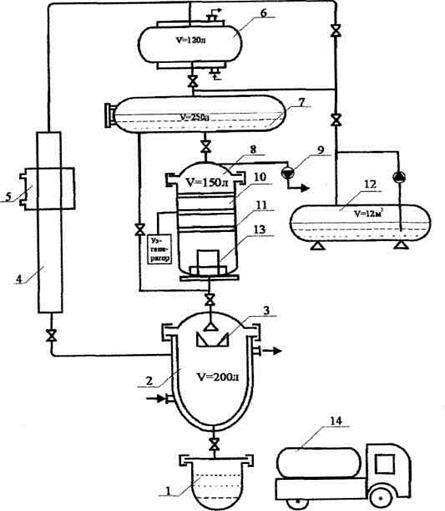

На рисунке 1 приведена схема усовершенствованной установки, апробированной в цехе экстракции ООО «Компания Караван» (пос. Белозерный, г. Краснодара).

Конструкция такой установки существенно отличается от известных системой резервирования и подачи сжиженного диоксида углерода в систему, наличием фильтров очистки растворителя и мисцеллы, установкой ультразвуковых устройств в двух зонах экстрактора, пневмоплунжерного насоса с клапанной системой.

Конденсатор установки охлаждается водой с температурой 9,5-9,8°С из артезианской скважины глубиной 27 м. К экстрактору подключен вакуумнасос, позволяющий удалять воздух из пористого растительного сырья перед экстрагированием.

Для обработки плотного или сильно измельченного сырья предложена оригинальная дренажная система в виде колодцев.

Существенной реконструкции подверглась шламовая труба (соединяющая испаритель с конденсатором), которая имеет теперь больший диаметр и устройство для подогрева паров растворителя в верхней части трубы.

Рисунок 1 – Схема опытно-промышлешой экстракционной установки, смонтированной в цехе экстракции 000 «Компания Караван» 1-сборник экстракта, 2- испаритель, 3 – устройство для распыления мисцеллы, 4 - шламовая труба (d 120мм), 5 - теплообменник, 6 -конденсатор, 7 - сборник жидкого диоксида углерода, 8 - загрузочный люк экстрактора, 9 - вакуум-насос, 10 - экстрактор, 11 - дренажное устройство; 12 - резервная емкость для С02 ,13 - фильтр, 14 -автоцистерна с жидким СО2.

Запорная аппаратура изготавливалась для конкретного индивидуального участка установки, с учетом количества и свойств растворителя и мисцеллы.

Методом препаративной газовой хроматографии определена последовательность извлечения ценных компонентов из хмеля: эфирное масло β-кислоты α-кислоты. В таблице 12.1 для сравнения приведен химический состав гранул и СО2-экстракта хмеля.

Таблица 12.1 - Анализ СО2-экстракта и гранул из хмеля сорта Hallertauer

| Показатели | Гранулы | С02- экстракт |

| Анализы по классической методике | ||

| Общая смола, % на в, с. в. | 19,4 | 90,0 |

| α-Кислоты, % | 8,6 | 44,8 |

| β-Фракция, % | 8,5 | 44,4 |

| Твердые смолы, % | 2,3 | 0,8 |

| в % от общей смолы | ||

| α-Кислоты | 44,3 | 49,8 |

| β-Фракция | 43,8 | 49.3 |

| Твердые смолы | 11,9 | 0,9 |

| Анализы с использованием ГЖХ (газожидкостной хроматографии) | ||

| α -Кислоты, % на в. с. в. | 7,9 | 44,2 |

| В том числе когумулон, % | 29,4 | 26,0 |

| n-гумулон, % | 53,5 | 54,7 |

| адгумулон, % | 17,1 | 19,3 |

| β-Кислоты, % на в.с.в. | 4,2 | 24,8 |

| В том числе колумулон, % | 48,1 | 45,9 |

| n-лупулон %+адлупулон % | 51,9 | 54,1 |

Литошенко и др. был предложен способ получения экстракта из хмеля с использованием в качестве растворителя смеси диэтилового эфира и спирта-ректификата в соотношении 9:1. Способ был проверен в производственных условиях на действующем экстракционном оборудовании эфирномасличного комбината «Крымская роза».

Концентрирование полученного 4%-ного экстракта осуществлялось в две стадии: сначала в выпарном аппарате до содержания сухих веществ 30-40%, а затем в вакуум-аппарате (при 60-70°С) до 70-80%-ной концентрации. По данным авторов, выход экстракта составлял примерно 16% от массы исходного хмеля. Полученный этим способом экстракт представлял собой густую темно-зеленую массу мазеобразной консистенции с хмелевым запахом и общим содержанием смол 57-76%.

Приведенные способы получения экстрактов хмеля не были внедрены в промышленность из-за невысокого качества получаемых препаратов, обусловленного, по-видимому, несовершенством технологии.

Первое промышленное производство экстрактов хмеля и их применение в пивоварении было осуществлено в нашей стране на основании разработок Харьковского филиала НПО пиво-безалкогольной промышленности. В 1965 г. на Бердичевском пивоваренном заводе был пущен в действие первый экспериментально-производственный цех экстракта хмеля. В качестве растворителя был использован этиловый спирт, позволяющий при одностадийном способе производства получать экстракт, содержащий все основные компоненты хмеля (горькие вещества, полифенольные соединения и эфирное масло). Сущность технологии состоит в обработке одной и той же порции хмеля экстрактами убывающей концентрации с последующим отделением спиртового раствора хмелевых веществ прессованием под давлением. В связи с тем, что основным оборудованием при получении этого экстракта являлся пресс (ЕП), способ получил название «прессовый».

За 1965-1968 гг. этим способом было переработано 350 т хмеля и выпущено 182 т экстракта (в пересчете на 30%-ное содержание смол). Испытание экстракта дало положительные результаты. Образцы пива, приготовленного с частичной и полной заменой хмеля экстрактом, по качеству не уступали пиву, полученному с натуральным хмелем. Однако ввиду недостатков конструктивного и технологического порядка, а также малой экономической эффективности прессовый способ отделения экстракта был заменен диффузионным. Последний был разработан и внедрен также на Бердичевском пивоваренном заводе.

С 1970 г. диффузионный способ является единственным в нашей стране промышленным способом получения экстракта хмеля, который вырабатывается трех сортов: I и II (из соответствующих сортов хмеля) и экстракт-купаж (из II и III сортов хмеля) в соотношении 1:1. Согласно стандарту экстракты содержат соответственно 30, 28 и 27% сухих веществ и 25, 23 и 21,5% общих горьких веществ. От общего количества горьких веществ в экстракте содержится 20-25% α-кислот.

Экстракт имеет следующий состав (в % к массе сухих веществ): общие смолы 75-80, полифенольные соединения 12-14, эфирные масла 0,04, азотистые вещества 4,5-6,0, зола 3,0-4,0, рН водно-спиртового раствора экстракта 4,3-5,3.

На основании проведенных исследований установлено, что качественный состав общих смол и полифенольных соединений хмеля и полученного из него экстракта практически одинаков. После 23 месяцев хранения экстракта в герметической упаковке (без доступа кислорода воздуха) при температуре 2-5°С и в обычных условиях (15-25°С) химический состав смол и их ценность для пивоварения практически не изменились.

Однако диффузионному, как и другим периодическим способам получения, присущи такие недостатки, как длительность процесса экстракции, невысокая производительность труда, сложность осуществления механизации процесса.

12.1.2 Изомеризованные экстракты

В условиях пивоварения изомеризация α-кислот происходит в течение 2-2,5 ч. кипячения сусла с хмелем. Как показала практика, в таких случаях изомеризация α -кислот невелика и составляет всего 30-50%.

Однако было установлено, что более эффективно и с меньшей затратой времени этот процесс может быть осуществлен путем химической обработки α-кислот в определенных условиях. Большое влияние на этот процесс оказывают среда, рН, температура, концентрация α-кислот в растворе, длительность обработки, присутствие других веществ, в том числе ионов металлов, а также другие факторы. Как правило, процесс изомеризации α-кислот осуществляют в щелочных растворах. Для создания определенного рН используют растворы гидроксидов, карбонатов и бикарбонатов натрия и калия либо двухвалентных металлов (кальция, магния и др.). Относительно величины рН среды опубликованные данные весьма противоречивы. Так, при обработке α-кислот в водно-щелочной среде оптимальное значение рН лежит в пределах 8,0-11,0. Если средой является смесь несмешивающегося с водой растворителя и водного щелочного раствора, то рН равно от 7,0 до 13,0. В водно-спиртовом растворе рН от 7,0 до 9,5.

Исследованиями ряда авторов установлено, что в присутствии ионов кальция, магния, марганца изомеризация может происходить при рН от 4,0 до 8,0 без образования юбочных продуктов, в том числе и гумулиновых кислот.

В последнее время установлено, что α-кислоты в виде комплекса с двухвалентными металлами могут изомеризоваться в твердом состоянии или в виде взвеси в водном растворе. Отсутствие единого мнения относительно оптимального значения рН для изомеризации α-кислот, по-видимому, обусловлено зависимостью этого показателя от конкретных условий процесса. По мнению Келлера, на процесс существенное влияние оказывает концентрация щелочного раствора. По его данным, при обработке α-кислот в 0,1 н. водном растворе карбоната натрия выход изогумулона составляет 80%, а в 0,2 н. растворе - 75%. Присутствие кислорода приводит к образованию нежелательных побочных продуктов реакции, поэтому некоторые исследователи считают, что процесс изомеризации α-кислот следует осуществлять в условиях, исключающих доступ кислорода. О влиянии на процесс изомеризации α-кислот температуры четкие данные в литературе отсутствуют. В водной среде обработку α-кислот, как правило, проводят при температуре около 100°С. При изомеризации в присутствии катализаторов температура может быть снижена до 70°С. Запатентованы также способы, предусматривающие ведение процесса при 120-180°С и 22°С. Длительность термической обработки α-кислот при разных способах их изомеризации варьирует от 3 до 120 мин, что обусловлено, по-видимому, составом и температурой реакционной среды. По данным Литарда и Деврюкс, при концентрации α-кислот от 0,07 до 7,0 г/л изомеризация их в 0,005 н. водном растворе карбоната натрия идет неудовлетворительно. Виндиш считает, что с повышением степени дисперсности α-кислот их изомеризация проходит более эффективно и за меньший промежуток времени. Увеличение скорости изомеризации с повышением рН среды, очевидно, объясняется большей растворимостью α-кислот в этих условиях. Есть основания полагать, что введение в реакционную среду смеси различных органических растворителей способствует повышению степени дисперсности α-кислот в растворе и тем самым обеспечивает более высокий выход изомерных соединений.

Получение изомеризованных экстрактов за рубежом.

Способы получения неочищенных экстрактов. Фирмой «Allied Breweries (UK) Ltd.» (Великобритания) запатентован способ, предусматривающий экстракцию горьких веществ свежеубранного хмеля водой в течение 15 мин при температуре от 4 до 25°С и рН 6-7, отделение экстракта от хмелевой дробины, доведение рН до 8,5-9,5, кипячение и последующее концентрирование.

С моей точки зрения, этот способ представляет интерес для работников сельского хозяйства, так как позволяет сохранить качество хмеля за счет сжатых сроков его уборки и последующей обработки (упраздняются процессы сушки, сульфитации и отлежки). Однако способ несовершенен и при рекомендуемых фирмой технологических параметрах, по-видимому, будут иметь место большие потери горьких веществ.

Этой же фирмой запатентован способ получения экстракта из лупулина путем многократной обработки его в водном щелочном растворе при рН 8,5-9,5, кипячения полученного раствора в течение 30-45 мин (для изомеризации α-кислот), подкисления раствора до рН 1, добавления инертного абсорбента и центрифугирования для выделения абсорбированных горьких веществ.

12.2 Система мер по развитию производства хмеля и формированию легализованного хмелевого рынка

Восстановление и развитие производства хмеля и эффективное функционирование хмелевого рынка связано с реализацией комплекса мер по оздоровлению аграрного сектора экономики.

Основные направления по повышению эффективности производства хмеля и развитию хмелевого рынка сводятся к следующим мерам, реализация которых предусматривается на федеральном и региональном уровнях:

– реструктуризация задолженности хмелепроизводящих хозяйств в бюджеты всех уровней и внебюджетные фонды;

– организация менеджмента;

– улучшение системы учета производства и оборота хмеля;

– применение эффективных механизмов долгосрочного и краткосрочного финансирования;

– применение энергоресурсосберегающих технологий, повышение технической оснащенности производства и переработки хмеля на базе качественно новых технических средств машинных систем;

– восстановление и развитие системы селекции и питомниководства хмеля;

–увеличение поставок минеральных удобрений на внутренний рынок и стимулирование отечественного производства средств защиты растений;

–развитие кооперации и интеграции сельских товаропроизводителей с предприятиями хранения, переработки и реализации хмеля;

–совершенствование действующего законодательства и принятие новых нормативно-правовых актов, обеспечивающих благоприятные условия для ведения отрасли хмелеводства и функционирования хмелевого рынка;

–лицензирования участников рынка хмеля и продуктов его переработки в соответствии с действующим законодательством;

–введение протекционистских мер по защите интересов отечественных товаропроизводителей, таможенно-тарифное регулирование;

– обеспечение субъектов хмелевого рынка достоверной

оперативной информацией о его конъюнктуре, формирование механизма форвардных и фьючерсных сделок с хмелем;

– создание эффективно функционирующей транспортно-логистической системы межрегиональной межгосударственной торговли хмелем и продуктами его переработки.

Реализация этого комплекса мер создаст условия для расширенного воспроизводства хмелеводческой отрасли, ее устойчивого развития, повышения платежеспособности всех участников Программы и притока инвестиций в хмелеводческий подкомплекс страны.

12.3 Совершенствование технологии производства пива путем использования СО2-экстракта

Дробление солода один из важнейших процессов в производстве пива. Инновационные разработки в этой сфере крайне необходимы для повышения качества продукта и оптимизации его товарооборота.

Рассмотрим на примере классической и принципиальной схем производства пива положительное влияние использования хмелевой СО2-мисцеллы при дроблении солода (рисунок 2 и рисунок 3)

Рисунок 2 – Классическая схема производства пива

Рисунок 3 – Усовершенствованная технологическая схема производства пива

Принципиальная схема предусматривает измельчение солода (или его смеси с несосоложенным ячменём) по новой методике, разработанной с участием А.В. Христюка (Решение о выдаче патента РФ на изобретение по заявке №2006128179 от 03.08.2006. Способ приготовления затора из частично несоложенного сырья; Решение о выдаче патента РФ на изобретение по заявке №2006128181 от 03.08.2006. Способ затирания солода.). Для этого под давлением на солод наносили жидкую СО2-мисцеллу хмеля, а затем проводили резкий сброс давления по режимам. При этом происходило «вскипание» диоксида углерода, что приводило к разрушению структуры эндосперма зернового ячменя и солода.

Затирание осуществляли инфузионным способом как наиболее рациональным способом ферментации по режиму: белковая пауза при 47°С; мальтозная пауза при 63°С; пауза осахаривания при 72°С; температура перекачки затора в фильтр-чан 78°С; рH затора 5,4; гидромодуль солод-вода 1:4. Соответствие состава шрота и режим затирания контролировали по содержанию крахмала в дробине, продолжительности фильтрации и выходу экстракта. В качестве контроля использовали затор, приготовленный по традиционной технологии. Полученные результаты показали, что объём вспученного таким образом солода в среднем увеличился на 8-11%, а выход экстракта – на 0,4-1,3% от объема использованного сырья. Продолжительность фильтрации затора существенно не изменилась (таблица 12.2)

Таблица 12.2 – Результаты обработки солода CO2-мисцеллой хмеля

| № варианта | Скорость сброса давления в аппарате, МПа/с | Объем солода, % | Продолжительность фильтрации, мин. | Выход экстракта, % |

| Контроль | - 6,0/20 5,8/20 5,4/20 5,3/20 | 99,3 99,0 98,6 98,4 |

Также в свете оптимизации хранения и товарооборота пива была разработана бактерицидная тара для готового продукта. Создан состав, применяемых полимерных пивных бутылок и винтовых колпачков, производимых методом горячей экструзии из гранул полиолефинов с использованием в качестве пластификатора жирного масла хмеля и бактерицидного компонента – эфирного масла хмеля. Опытные образцы таких бутылок изготовлены в цехе экструзии ООО «Пригорье» (г. Краснодар). Бактерицидная тара создаёт дополнительный барьер для микроорганизмов и препятствует проникновению кислорода воздуха в продукт, что позволяет на более длительный срок сохранить качество и свежесть пива.

Анализируя вышеуказанные схемы, очевидно, что усовершенствованный процесс производства пива гораздо целесообразнее классического. Считаю, что практическую эффективность данного метода можно подтвердить, внедрив его в технологию производства пива в одно из действующих пивоваренных предприятий Краснодарского края.

Заключение

В данном дипломном проекте был разработан проект завода по производству светлого и темного пива производственной мощностью 500 тыс. гл в год.

При производстве светлого пива был использован высококачественный солод с добавлением в качестве несоложенного сырья риса. Предусмотрены такие технологические операции как дробление зернопродуктов, затирание, кипячение сусла с хмелем, брожение, дображивание молодого пива. Для достижения стабильности применяем обработку кизельгуром, фильтрацию, осветление в гидроциклоне, обработку холодом. Розлив производим в стеклянную бутылку, объемом 0,5 литра в изобарических условиях.

При производстве темного пива для придания характерных свойств используем карамельный солод. Это является принципиальным отличием технологий производства темного и светлого пива. Для достижения стабильности также применяем обработку кизельгуром, фильтрацию, осветление в гидроциклоне, обработку холодом. Розлив производится в стеклянную бутылку объемом 0.5 литра в изобарических условиях.

В данном дипломном проекте использовано как хорошо зарекомендовавшее себя, так и новейшее оборудование, позволяющее получать высококачественную продукцию и снизить затраты ручного труда.

Таким образом можно сделать вывод, что выбранные технологические схемы производства пива позволяют получать продукцию, отвечающую международным стандартам и способную конкурировать на мировом рынке.

Список использованных источников

1. Кунце В. Технология солода и пива. СПб.: Профессия 2001г.-912 с.

2. Тихомиров В.Г Технология пивоваренного и безалкогольного производств. М.: Колос, 1998г.-447 с.

3. Косминский Г.И Технология солода и безалкогольного производств. Минск: Дизайн ТЛРО, 1998г.-351 с.

4. Дипломное проектирование заводов по производству пива и безалкогольных напитков. М.: Агропромиздат, 1987г.-272 с.

5. Ермолаева Г.А Технология и оборудование производства пива и безалкогольных напитков. М.: ИРПО, 2000г.-414 с.

6. Хорунжина С.И Биохимические и физико-химические основы технологии солода и пива. М.: Колос. 1999г.-312 с.

7. Калунянц К.А Технология солода, пива и безалкогольных напитков. М.: Колос, 1992г.-446 с.

8. Ермолаева Г.А Способы дробления солода на современных пивзаводах// Пиво и напитки, 2004г. №4.

9. Ермолаева Г.А Дображивание и созревание пива// Пиво и напитки, 1999г. №1

10. СанПин 2.2.4.548 – 96. Гигиенические требования к микроклимату производственных помещений.

11. Сборник основных правил, технологических инструкций и нормативных материалов по производству пивоваренной продукции: Утв. 05.05.98 г. / Рос. акад. с.-х. наук. – М.: Пищепромиздат, 1998г.-242с.

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 1917; Нарушение авторских прав?; Мы поможем в написании вашей работы!