КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Съемка плана и профилямостов и труб 2 страница

|

|

|

|

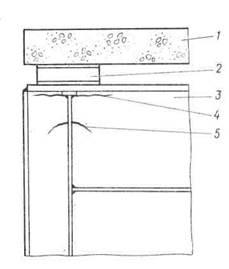

Рис. 2.14. Характерные типы трещин в сварных балочных пролетных строениях со сплошными стенками:

а — схема главкой балки; б — трещина в стенке балки у верхнего конца сварного шва вертикального ребра жесткости (торец ребра приварен к прокладке); в — трещина в стенке балки у верхнего конца сварного шва вертикального ребра (ребро к верхнему поясу прикреплено с помощью уголка на высокопрочных болтах); г — трещины в стенке балки у верхнего конца сварного шва вертикального ребра жесткости, в ребре жесткости и в верхнем поясном листе у сварного шва (торец ребра приварен к поясному листу); д - продольная трещина в поясном шве; е — трещина в стенке балки у нижнего конца сварного шва вертикального ребра жесткости

| Рис. 2.15. Схема деформирования пояса и стенки балки |

и изгиб стенки в значительной степени зависят от наличия зазоров между поясным-листом и прокладкой. Эти зазоры могут иметь место в самом начале эксплуатации (брак, допущенный при изготовлении) или появиться в процессе эксплуатации вследствие механического износа контактирующих поверхностей. Механический износ происходит довольно быстро, поскольку при проходе поездов взаимное смещение контактирующих поверхностей и нормальное давление на них значительны. Ускорению процесса механического износа и накопления усталостных повреждений способствует отсутствие продольных связей

между оалками в уровне верхних поясов (согласно UH 2UU-6Z эти связи устанавливались в пониженном уровне).

У вертикальных ребер жесткости, к которым прикреплены тротуарные консоли, кроме рассмотренных, возникают дополнительные воздействия от динамических нагрузок от тротуаров, что приводит к тому, что усталостные трещины в стенках около этих ребер появляются значительно раньше чем у остальных (через один — два года после начала эксплуатации).

Конструкция прикрепления вертикальных ребер жесткости к поясам с помощью уголков-коротышей на высокопрочных болтах (см. рис. 2.14, в) позволяет снизить циклические напряжения от местного изгиба стенки балки и, следовательно, повысить ее долговечность. Однако усталостные трещины появляются и при таком конструктивном решении, если не обеспечена достаточная жесткость прикрепления.

Если конец вертикального ребра жесткости приварен непосредственно к поясному листу (см. рис. 2.14, г), то трещины появляются в сварных швах прикрепления ребер к поясному листу, в поясном листе и в ребрах жесткости.

^^ггПродольные трещины в сварных швах, соединяющих верхний пояс со стенкой (см. рис. 2.14, д), встречаются пока редко. Однако их появление не исключено и на участках между ребрами особенно при высокой эксцентричности приложения усилий от подвижного состава.

Эксцентричность приложения усилий является одним из главных факторов раннего появления усталостных трещин в стенках балок У верхних концов швов вертикальных ребер жесткости и в сварных поясных швах. Одним из эффективных способов борьбы с этим явлением следует считать центрирование передачи усилий от подвижного состава в плоскости поперечного сечения балки. Этот способ широко применяется в европейских странах, США и др. Суть его состоит в том, что

|  |  |  |

|

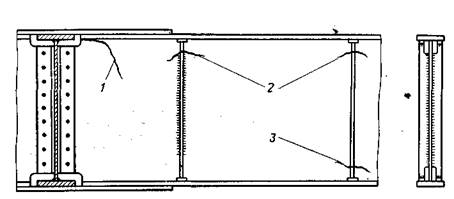

Рис. 2.16. Схема расположения усталостных трещин в стенке сварной балки сталежелезобетонного пролетного строения:

1 — железобетонная плита; 2 — упор; 3 — сварная главная балка; 4 — продольная трещина; 5 — трещина в стенке балки у верхних концов сварных швов вертикального ребра жесткости

поперечины опираются на продольные ребра, уложенные на верхних поясах главных или продольных балок в плоскости стенки. Значительно снижается эксцентричность приложения вертикальной нагрузки к верхним поясам балок при мостовом полотне на железобетонных плитах.

Серьезным повреждением являются усталостные трещины в стенках балок у нижних концов сварных швов вертикальных ребер жесткости (рис. 2.14, ё). Эти трещины встречаются значительно реже трещин у верхних концов сварных швов, но по своей опасности они значительно их превосходят, так как расположены в зоне высоких растягивающих напряжений от внешних нагрузок.

Основная причина появления этих трещин — циклический стесненный изгиб стенки балки из ее плоскости, вызванный горизонтальными поперечными колебаниями нижнего пояса при проходе поездов, при высокой концентрации напряжений у концов сварных швов и значительном влиянии растягивающих остаточных напряжений. Нижние пояса, имея большую массу (например, у пролетных строений длиной 33,6 м толщина пояса равна 65 мм, а ширина — 600 мм), и как бы подвешенные к балке на сравнительно тонкой стенке, при горизонтальных колебаниях свободно смещаются в поперечном направлении относительно концов вертикальных ребер жесткости, вызывая ее стесненный изгиб. При отсутствии продольных связей в плоскости нижних поясов, что имеет место в пролетных строениях запроектированных по расчетным нормам СН 200—62, амплитуды горизонтальных колебаний и соответственно циклических напряжений как и процесс накопления усталостных повреждений возрастают.

Усталостные повреждения нередко возникают в сварных балках сталежелезобетонных пролетных строений. Наиболее часто встречаются усталостные трещины в стенках балок у верхних концов сварных швов,

прикрепляющих опорные вертикальные ребра жесткости, и продольные усталостные трещины в стенках балок, расположенные около поясных сварных швов (рис. 2.16).

Главной причиной появления и развития этих трещин являются горизонтальные поперечные колебания при движении поездов. При большой массе железобетонной плиты и мостового полотна и практически свободном опирании листов через прокладки на вертикальные ребра жесткости горизонтальные колебания вызывают циклические поперечные смещения верхних поясов относительно торцов вертикальных ребер ■ жесткости (прокладок), сопровождающиеся стесненным изгибом стенки балки (рис. 2.17). В результате в стенке балки у поясных швов и у концов сварных швов вертикальных ребер жесткости возникают высокие циклические напряжения Я, нормальные к горизонтальной оси, приводящие к быстрому накоплению усталостных повреждений. Испытания сталежелезобетонных пролетных строений этого типа показывают, что поперечные смещения А верхних поясных листов относительно торцов вертикальных ребер у концов пролетных строений длиной 55 м с ездой на балласте достигают 1,65 мм, а в середине - 0,05 мм; период горизонтальных колебаний - 0,45 - 0,65 с.

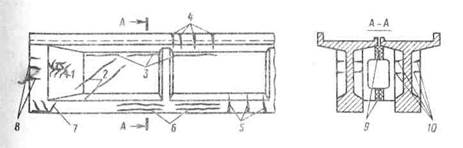

Наиболее широкое применение сварные балки получили в стальных пролетных строениях со сквозными главными фермами (болто-свар-ные, клепано-сварные), которые являлись основным типом пролетных строений железнодорожных мостов с пролетами более 44 м, изготовленных в период с 1960-х до середины 1980-х годов. Опыт эксплуатации этих пролетных строений показывает, что наиболее слабыми элементами в них по выносливости оказались сварные продольные балки проезжей части. Наиболее распространенным устапостным повреждением сварных продольных бшток являются усталостные'трещины в стенках у верхних концов сварных швов вертикальных ребер жесткости (рис. 2.18). Эти трещины в первую очередь появляются у ребер, верхние концы которых

|

Рис. 2.17. Схема деформирования стенки сварной балки сталежелезобетонного пролетного строения

3 За к. 1188

|  |  |  |

|

Рис. 2.18. Усталостные трещины в сварных продольных балках: 1 - в стенке на концевом участке; 2 - в стенке у верхних концов сварных швов вертикальных ребер жесткости; 3 - в стенке у нижних концов сварных швов вертикальных ребер жесткости

приварены к прокладкам, а к ребрам прикреплены тротуарные консоли или консоли площадок убежищ. В этих случаях видимые усталостные трещины иногда появляются в течение первого года эксплуатации. Причины их появления и развития аналогичны причинам появления усталостных трещин в стенках главных балок (см. рис. 2.14, б; 2.15). Трещины этого типа в зависимости от интенсивности и продолжительности эксплуатации могут возникать у всех вертикальных ребер жесткости. Значительно реже такого типа усталостные трещины возникают у ребер, верхние концы которых приварены к поясному листу.

Сравнительно часто встречаются усталостные трещины в стенках продольных балок у нижних концов сварных швов вертикальных ребер жесткости (см. рис. 2.18). В большинстве случаев эти трещины имеют дугообразную траекторию развития с концами, направленными вверх. Но иногда встречаются трещины с концами, ориентированными вниз к поясу. Последние трещины весьма опасны.

Трещины в стенках балок у нижних концов сварных швов вертикальных ребер жесткости появляются наиболее часто у ребер жесткости, к которым прикреплены тротуарные консоли, и расположенным на участках прикрепления элементов нижних продольных связей между главными фермами к нижним поясам продольных балок. В этих случаях при проходе поезда стенка балки в зоне нижнего конца вертикального ребра циклически изгибается из ее плоскости под действием динамических усилий от колебаний тротуара и переменных усилий в диагоналях продольных связей. Как показали испытания, во время прохода одного современного грузового поезда изменение напряжений в стенке балки от ее изгиба около нижних концов ребер жесткости может превышать 1500 циклов при значительных амплитудах.

В коротких продольных балках с пониженной высотой, применяемых в "открытых" пролетных строениях, появляются весьма опасные

усталостные трещины в стенках на концевых участках (см. рис. 2.18). Трещины возникают у концов сварных швов, соединяющих стенку с верхним поясным листом, и сначала развиваются вдоль шва, а затем резко изменяют направление вниз.

Усталостные трещины в сварных балках пролетных строений мостов возникают главным образом в результате местных воздействий, которые при проектировании и особенно при расчетах на прочность и выносливость по действовавшим в то время нормам практически не учитывались. Местные воздействия, приводящие к быстрому исчерпанию ресурса по усталости, в большинстве случаев являются следствием неудачных конструктивных решений (в том числе предусматриваемых техническими условиями) и недостатков технологии изготовления.

Многие обнаруженные усталостные трещины в сварных балках за редким исключением пока практически не снижают их грузоподъемности. Однако дальнейшее их развитие во многих случаях непредсказуемо; в экстремальных ситуациях (ударное воздействие, например при крушении поезда на мосту; низкие температуры и др.) они могут стать причиной хрупкого разрушения с весьма тяжелыми последствиями.

Отдельные виды трещин: наклонные в стенках продольных балок на концевых участках, трещины, расположенные в зонах с растягивающими от внешних нагрузок напряжениями, могут, развиваясь как усталостные, быстро снижать несущую способность балки и приводить к ♦серьезным последствиям. Поэтому все пролетные строения, имеющие сварные балки, подобные рассмотренным, в которых начали появляться усталостные трещины или ожидается их появление (что определяется расчетом), должны находиться под особым наблюдением с целью обнаружения усталостных трещин на стадии их начального развития и принятия мер по предотвращению опасных последствий.

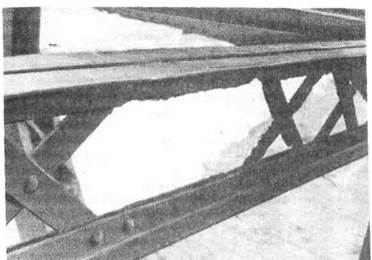

Механические повреждения и хрупкие разрешения. Механические повреждения наиболее часто возникают в процессе эксплуатации в результате ударов негабаритных грузов по элементам пролетных строений, а также при их изготовлении и монтаже. К механическим относятся также повреждения, полученные в результате обстрелов или бомбардировок мостов. Механические повреждения могут быть самыми разнообразны-ми: разрывы отдельных элементов или их частей, местные или общие ис-KpjBftemiH элементов, пробоины, вмятины (рис. 2.19).

Элементы, получившие механические повреждения, должны быть тщательно обследованы. Степень опасности повреждения устанавливают в каждом конкретном случае. Она зависит не только от размеров повреждения элемента, но и от напряженного состояния и его изменений в связи с появлением повреждения.

Элементы, поврежденные в результате ударного воздействия, необходимо тщательно осмотреть с целью выявления трещин, особенно в зоне удара. Искривление элементов приводит к возникновению в них

з*

Рис. 2.19. Механические повреждения элементов верхних продольных связей между главными фермами

дополнительных напряжений, а в сжатых элементах уменьшается сопротивляемость их продольному изгибу. Прямолинейность элемента обычно проверяют при помощи натягиваемой вдоль него тонкой стальной проволоки, относительно которой измеряют ординаты (стрелы) искривления. Если стрела искривления сжатых элементов составного или Н-образного сечения превышает 0,0025 / t а П-о,бразного - 0;143/э (/ — свободная длина, р - ядровое расстояние), то необходимо проверить допустимость такого искривления и в противном случае принять срочные меры по усилению элемента. Особенно опасны искривления сжатых элементов с одновременным повреждением соединительной решетки между ветвями (погнутости, разрывы). В таких случаях следует немедленно принять меры по ремонту поврежденных частей соединительной решетки элемента, если это окажется необходимым по расчету.

Значительные повреждения могут получить прикрепления элементов, подвергнутых ударному воздействию. При этом могут срезаться или разорваться заклепки и болты, возникнуть большие сдвиги. В сварных соединениях возникают трещины в швах и околошовных зонах. При обнаружении повреждений необходимо оценить их влияние на надежность прикреплений и принять меры, обеспечивающие нормальную их работу.

Хрупкими разрушениями называют разрушения от силового воздействия без заметной пластической деформации. Разрушение происходит от развития трещин, зарождающихся в наиболее слабых (перенапряженных) местах. Трещины при хрупком разрушении развиваются мгно-

венно (скорость распространения трещины в металле достигает 4000— 5000 м/с)^ характеризуются почти полным отсутствием пластических деформаций и представляют собой большую опасность.

Склонность к хрупким разрешениям зависит от структуры металла, ориентации кристаллов, химического состава, наличия примесей, формы элемента, вида напряженного состояния, скорости деформирования, температуры окружающей среды и т. п.

Опыт эксплуатации металлических пролетных строений показывает, что повреждения элементов вследствие хрупкого разрушения встречаются пока очень редко. Они наблюдались, главным образом, в сварных конструкциях, изготовленных в начальный период применения сварки в мостостроении. Однако в связи с массовым появлением и развитием усталостных трещин в сварных балках вероятность появления в них хрупких разрушений будет возрастать. Опасность хрупких разрушений и тяжесть их последствий в сварных конструкциях, в частности в сварных балках, обусловлена главным образом сплошностью сечений балок, в связи с чем при хрупком разрушении трещина мгновенно распространяется по всему сечению.

Что касается клепаных пролетных строений, то по мере увеличения нагрузок, интенсивности и скоростей движения поездов, сроков эксплуатации в элементах, особенно в зонах сильных концентраторов напряжений, происходят накопления повреждений, снижающих сопротивляемость металла хрупким разрушениям. При образовании в нем усталостных трещин вероятность появления хрупких разрушений повышается. Однако она несравненно ниже, а последствия разрушений менее опасны, чем в сварных.

Коррозионные повреждения. Металлические пролетные строения мостов, длительное время находящиеся в эксплуатации, обычно имеют коррозионные повреждения, степень 'развития которых зависит от способов защиты от коррозии, качества металла и текущего содержания.

Коррозионные повреждения, уменьшая площадь сечения элементов, снижают их грузоподъемность. Кроме того, совместное воздействие коррозии и циклических напряжений может приводить к возникновению коррозионно-усталостных трещин. Коррозионно-усталостные трещины начдйаются в зонах концентрации напряжений с разрушения защитной пленки на металле под действием циклических напряжений. Коррозия снижает также стойкость металла против хрупких разрушений.

Скорость развития коррозии зависит от ряда факторов: способов и качества защиты от коррозии, химического состава металла, разновидности агрессивной среды, влажности, температуры, напряженного состояния и др. Главным фактором, влияющим на возникновение и развитие Коррозии, является увлажнение поверхности металла. Экспериментально установлено, что в среде, имеющей относительную влажность меньше 40 %, даже при наличии загрязнений, коррозия не возникает. Но эти усло-вия не характерны для мостов, находящихся, как правило, в среде с более высокой влажностью. При относительной влажности воздуха

i более 70 % поверхность металла заметно адсорбирует влагу из воздуха в количествах, достаточных для развития коррозии. Загрязнение воздуха частицами хлоридов, сульфидов или газами (например, сернистым), а также оседание на поверхности элементов пролетных строений всякого рода солей, руды и других агрессивных веществ способствует появлению и ускоренному развитию коррозии. Значительное влияние на развитие коррозии оказывают блуждающие электрические токи. Температура также влияет на развитие коррозии: повышение температуры ускоряет коррозию, понижение замедляет. При отрицательных температурах развитие коррозии практически прекращается.

i более 70 % поверхность металла заметно адсорбирует влагу из воздуха в количествах, достаточных для развития коррозии. Загрязнение воздуха частицами хлоридов, сульфидов или газами (например, сернистым), а также оседание на поверхности элементов пролетных строений всякого рода солей, руды и других агрессивных веществ способствует появлению и ускоренному развитию коррозии. Значительное влияние на развитие коррозии оказывают блуждающие электрические токи. Температура также влияет на развитие коррозии: повышение температуры ускоряет коррозию, понижение замедляет. При отрицательных температурах развитие коррозии практически прекращается.

Коррозия металла происходит либо путем непосредственного химического взаимодействия металла с окружающей средой (химическая коррозия), либо в результате взаимодействия образующихся на поверхности металла гальванических элементов (электрохимическая коррозия). В стальных мостовых конструкциях в основном происходит электрохимическая коррозия.

Коррозионные повреждения бывают двух основных видов: равномерная коррозия и местная. Равномерная коррозия распространяется на большой поверхности металла, а местная сосредоточивается на отдельных его участках. Характерными видами местной коррозии являются: точечная; избирательная, разрушающая только одну структурную составляющую; межкристаллитная, распространяющаяся по границам кристаллитов (зерен) металла. Межкристаллитная коррозия вследствие разрушения межкристаллитных связей приводит к.значительному ухудшению свойств металла, снижению его сопротивляемости усталостным и хрупким разрушениям. Часто межкристаллитная коррозия не вызывает изменения внешнего вида металла и поэтому не всегда может быть обнаружена.

Образованию и развитию коррозии металла более подвержены пролетные строения с ездой поверху, элементы и узлы которых в большей степени загрязняются, чем у пролетных строений с ездой понизу. В пролетных строениях с ездой понизу более интенсивно корродируют элементы, расположенные ниже уровня мостового полотна.

Коррозией поражаются главным образом элементы поясов главных ферм, балки проезжей части, связи между главными фермами, а также связи между продольными балками. В поясах главных ферм вследствие отсутствия или недостаточности дренажных отверстий, а также в результате загрязнения может возникать застой воды, приводящий к коррозии внутренних элементов сечения коробки.

В продольных балках проезжей части наиболее подвержены коррозии верхние горизонтальные листы, а при их отсутствии — горизонтальные полки верхних поясных уголков в местах контакта с мостовыми брусьями. Ускоренный процесс развития коррозии на этих участках объясняется быстрым разрушением слоя краски в зоне контакта с мостовым брусом и устойчивым увлажнением поверхности.

Рис. 2.20. Элементы распорки верхних продольных связей между главными фермами, поврежденные коррозией

В узлах прикрепления продольных связей к поясам главных ферм (рис. 2.20), элементах связей коррозия часто развивается вследствие их загрязнения. У поперечных балок наиболее часто коррозии подвергаются верхние горизонтальные листы, а также нижние пояса на участках прикрепления к ним фасонок продольных связей между главными фермами.

Развитие коррозии на контактирующих поверхностях может приводить к "распучиванию" соединяемых элементов. Этот вид повреждения обычно является следствием конструктивных недостатков — "мешков", "щелей", "пазух", большого шага заклепок и т. д., характерных для пролетных строений с многораскосными и многорешетчатыми фермами. Плоские раскосы таких пролетных строений обычно состоят из парных.листов» объемлющих в узлах вертикальный лист пояса; нижние узлы прикреплений раскосов к поясам ферм, имеющие большой шаг заклепок, являются в них наиболее уязвимым для коррозии местом. Коррозионные повреждения этого типа наблюдаются также в элементах нижних поясов главных ферм, у которых вертикальные пакеты имеют большой шаг соединительных заклепок, и в диагоналях продольных связей, состоящих из двух уголков, соединенных редко поставленными заклепками.

Анализ показывает, что скорость развития коррозии в элементах Мостов при неудовлетворительном качестве защитного слоя в нашей стране составляет в среднем 0,1—0,2 мм в год.

|  |  |  |

|

При обследовании металлических пролетных строений мостов важ

но выявить все неблагополучные места, с тем, чтобы выработать спе

циальные профилактические меры для борьбы с коррозией. Ослабление

сечений элементов коррозией учитывают при оценке их грузоподъем

ности. *

Окраска является основным профилактическим средством защиты металла от коррозии. Следует помнить, что коррозию легче предотвратить, чем с ней бороться. Старые мосты во время войн и в период восстановления хозяйства после них окрашивались нерегулярно; их окраска иногда производилась недоброкачественными материалами, что, естественно, отразилось на состоянии этих мостов. В связи с этим они имеют значительные повреждения коррозией, которая несмотря на принимаемые меры продолжает интенсивно развиваться. Нередко значительное поражение пролетных строений коррозией является главной причиной преждевременной их замены.

2.5. Повреждения железобетонных, бетонных и каменных пролетных строений

В железобетонных пролетных строениях как из обычного, так и предварительно напряженного железобетона в процессе эксплуатации и при изготовлении возникают повреждения в виде трещин, разрушения бетона (резкое снижение прочности), отколов бетона, усталостного разрушения арматуры* отслоений защитного слоя, раковин, повреждения гидроизоляции, коррозии арматуры, разрушения консолей плиты балластного корыта и наращенных бортов и др. В пролетных строениях путепроводов часто наблюдаются повреждения, вызванные ударами негабаритных грузов (сколы бетона, разрывы арматуры, трещины в бетоне). Повреждения в зависимости от их вида, характера развития и расположения могут оказывать значительное влияние как на долговечность, так и на грузоподъемность конструкции.

Трещины в бетоне являются весьма распространенным повреждением железобетонных пролетных строений, В конструкциях из обычного железобетона появление трещин в зонах, работающих на растяжение при напряжениях выше расчетных сопротивлений, как правило, неизбежно; оно предусматривается на стадии проектирования с ограничением раскрытия трещин 0,2 мм. Считают, что при таком раскрытии трещин влага не будет интенсивно проникать к арматуре и поэтому не произойдет ее существенного ржавления, а, следовательно, и значительного снижения долговечности конструкции.

В предварительно напряженных железобетонных пролетных строениях с напряженной арматурой в виде проволочных пучков, отдельных проволок или канатов трещины в бетоне наиболее опасны. Проникающая через них влага может привести к коррозии арматуры, площадь сечения которой вследствие небольшого диаметра проволоки будет умень-72

шаться значительно быстрее чем у стержневой арматуры. Кроме того, развитие межкристаллитной коррозии приводит к значительному снижению сопротивляемости металла арматуры усталостным и хрупким разрушениям.

Нередко трещины в бетоне непосредственно снижают грузоподъемность пролетного строения. Это прежде всего относится к предварительно напряженным конструкциям, например, при возникновении наклонных или продольных трещин в стенках балок. Поэтому обнаруженные трещины в бетоне должны быть тщательно проанализированы с точки зрения их влияния на грузоподъемность и долговечность конструкции с учетом тенденции к их дальнейшему развитию.

Рассмотрим наиболее характерные типы трещин, наблюдаемых в эксплуатируемых балочных пролетных строениях (рис. 2.21).

Усадочные трещины 1 возникают обычно в поверхностных слоях бетона вследствие неравномерности процесса усадки. Появлению этих трещин способствуют чрезмерно высокое содержание цемента в бетоне; естественность усадки, вызванная конструктивной формой, характером армирования; нарушение технологии выдержки бетона при его твердении и др. Характерным признаком усадочных трещин является их хаотическое расположение, небольшая длина и раскрытие. Усадочные трещины могут служить началом развития силовых трещин.

Наклонные трещины 2 в стенках балок образуются в основном от действия главных растягивающих напряжений. Эти трещины особенно опасны в предварительно напряженных пролетных строениях, так как могут значительно снижать их грузоподъемность, что должно оцениваться расчетом.

Продольные трещины 3 в местах примыкания, плиты балластного корыта к стенкам балок;*также относятся к категории опасных, вносящих серьезные изменения в работу конструкции под нагрузкой (значительное снижение момента сопротивления поперечного сечения балки и

Рис. 2.21. Типы трещин в балочных пролетных строениях:

1 — усадочные; 2 — наклонные; 3 — продольные в зоне сопряжения плиты со стенкой; 4 — поперечные в плите;.5 - поперечные в нижнем поясе; б — продольные в нижнем поясе; 7-я зонах опорных частей; 8 — горизонтальные на торцевом участке; 9 — в зоне омоноличивания; 10 — поперечные трещины в ребрах Жесткости

резкое усиление работы хомутов в зоне трещин на срез), и -требуют

резкое усиление работы хомутов в зоне трещин на срез), и -требуют

соответствующего внимания и учета при оценке грузоподъемности.

Одной из главных причин образования этих трещин являются нарушения

в технологии изготовления пролетных строений. <*

Поперечные трещины в плите 4 вызываются главным образом перетяжкой нижней продольной арматуры и изгибающими моментами, создаваемыми при установке балок кранами. В простых разрезных балках в процессе эксплуатации постоянные и временные нагрузки способствуют закрытию этих трещин.

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 1462; Нарушение авторских прав?; Мы поможем в написании вашей работы!