КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Измерение напряжений методом тензометрии 2 страница

|

|

|

|

Метод определения прочности бетона по скорости прохождения ультразвука основан на зависимости между проч-

4 Зак. 1188 97

|  |  |  |

|

ностыо бетона R и скоростью v распространения в бетоне ультразвука. Ультразвуковые волны распространяются под действием внутренних сил упругости бетона. Колебания могут быть продольными, совпадающими с направлением ультразвука, и поперечными, перпендикулярными к этому направлению. Скорость распространения ультразвука -функция продольной, сдвиговой и поперечной упругости, плотности и геометрической формы.

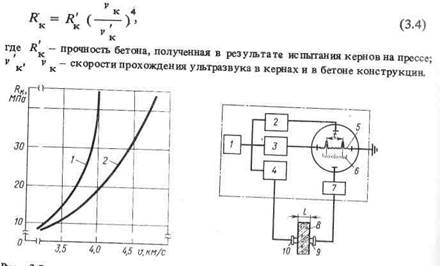

Отсутствие прямой связи между прочностью (упругими характеристиками) материала и скоростью прохождения через него ультразвука существенно осложняет оценку прочности. При испытании бетона ультразвуком нужно учитывать факторы, влияющие на зависимость между скоростью распространения ультразвука и прочностью (характеристики заполнителей, их содержание в бетоне, технология изготовления, температура и пр.). Для учета влияния этих факторов строят тарировочные кривые зависимости скорости ультразвука от прочности бетона по испытанию кубиков (рис. 3.7).

Если испытывают эксплуатируемые мосты, состав бетона которых неизвестен, то для установления связи между скоростью ультразвука и прочностью бетона можно дополнительно испытать керны, взятые из конструкции. В этом случае прочность бетона

|  |  |

|

гис. 5.1. Зависимость между

скоростью распространения

ультразвука в бетоне v и его прочностью Л:

1 — заполнитель в бетоне — крупный песчаник; 2 - заполнитель—'доломит

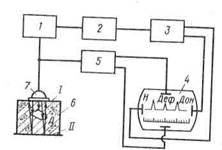

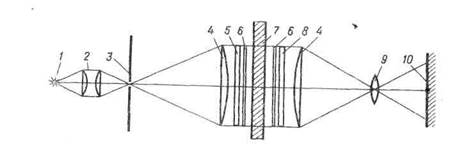

Рис. 3.8. Блок-схема ультразвукового импульсного прибора:

1 - задающий генератор; 2 - блок масштабных меток времени; 3 - блок ждущей развертки; 4 - высокочастотный генератор импульса; 5 - осциллограмма; б - шкала времени; 7 - усилитель; 8 - испытуемый элемент; 9 - приемник: 10 - излучатель

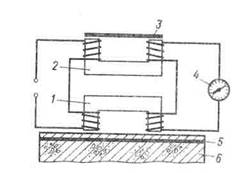

Рис. 3.9. Ультразвуковой прибор для определения прочности бетона, "Бетон-5":

/ — излучатель; 2 — шкалы измерения; 3 — приемник; 4 — эталон

Влияние различных факторов на скорость прохождения ультразвука можно учитывать дифференцированно введением поправочных коэффициентов. Оценка же влияния отдельных факторов возможна лишь по результатам испытаний. Точность определения прочности бетона ультразвуковым методом составляет приблизительно 10 %.

Существует много ультразвуковых приборов для определения прочности бетона, работающих по принципиальной схеме электронного осциллографа со ждущей разверткой. Рассмотрим схему ультразвукового импульсного прибора (рис. 3.8). Импульсы тока, возбуждаемые высокочастотным генератором 4, периодически подаются на излучатель 10, в котором они преобразуются в ультразвуковые и посылаются в испытуемый элемент. Одновременно поступает электрический сигнал в блок *ДУщей развертки 3, и происходит ее запуск. Пройдя через испытуемый элемент, ультразвуковые импульсы попадают в приемник 9, в котором снова преобразуются в электрические и поступают на усилитель 7, а с него - на электронно-лучевую трубку, вызывая вертикальное отклонение электронного луча. Моменты посылки ультразвукового импульса в бетон и приема его на экране электронно-лучевой трубки отмечаются "всплесками" на осциллограмме 5. Расстояние между ними В определенном масштабе соответствует времени t прохождения импульса через испытуемый элемент. На экране электронно-лучевой трубки при помощи блока 2 наносится шкала времени б, по которой опре-

4*

* 99 \

|  |  |

|

деляется время t. По времени t и толщине исследуемого элемента / устанавливается скорость прохождения ультразвука v — l/t„ а по ней-прочность бетона по тарировочным кривым. Современные ультразвуковые приборы (рис. 3.9) позволяют испытывать бетонные конструкции толщиной 0,1-12 м.

3.5. Способы выявления скрытых дефектов

Внутри элементов мостовых конструкций и их соединений могут быть дефекты или повреждения (трещины, раковины, пустоты, поры, инородные включения и др.), снижающие эксплуатационную надежность. Такие дефекты выявить визуально нельзя. Для обнаружения скрытых дефектов и повреждений широко применяют дефектоскопы, основанные на использовании акустических и магнитных методов, радиоактивных излучений и рентгеновских лучей.

Акустические методы основаны на использовании упругих волн широкого частотного диапазона. В-зависимости от частоты упругие колебания делятся на инфразвуковые (до 20 Гц), звуковые (от 20 Гц до 20 кГц) и ультразвуковые (от 20 кГц и более). Из этих частот при контроле акустическими методами используют звуковой и ультразвуковой диапазоны. Упругие волны в ультразвуковом диапазоне излучаются в непрерывном или импульсном режиме. Использование ультразвука позволяет осуществлять неразрушающий контроль разных узлов и элементов конструкций, изготовленных из различных материалов. Работа дефектоскопа основана на частичном отражении и рассеянии ультразвуковых волн нарушениями сплошности (трещинами, расслоениями, пустотами и т. п.) или однородности строения материала исследуемой конструкции. Дефектоскоп посылает в контролируемое изделие ультразвуковые волны частотой от 0,5 до 25 МГц и регистрирует параметры волн, прошедших через конструкцию (сквозное прозвучивание) или отраженных от поверхностей, на которых акустические характеристики материала испытывают изменения (эхо-метод).

Для возбуждения упругих колебаний в различных материалах используют пьезоэлектрические или магнитострикционные преобразователи.

Рис. ЗЛО. Структурная схема простейшего эходефектоскопа: / - поверхность ввода ультразвука; II -донная поверхность; Д — дефект; Н -начальный зондирующий сигнал; Дон -донный эхо-сигнал; Деф — эхо-сигнвл от дефекта; 1 — генератор импульсов; 2 — хронизатор; 3 — генератор развертки; 4 — индикатор (электронно-лучевая трубка); 5 — приемный тракт; 6 — контролируемая конструкция; 7 - искатель

Рис. 3.11. Ультразвуковой дефектоскоп ДУК-66ГЩ:

1 — излучатель; 2 — экран визуального наблюдения; 3 — искательная

головка

Ультразвуковые волны вводятся искателем (пьезоэлектрическим преобразователем) в контролируемую конструкцию преимущественно контактным способом со смазкой.

Скрытые дефекты в металлических и железобетонных конструкциях чаще всего определяют эхо-методом с импульсным излучением. В простейшем эхо-дефектоскопе (рис. 3.10) реализуется свойство (преломления и отражения ультразвуковых волн от границ раздела двух различных сред. Если на пути ультразвукового сигнала окажется дефект (например, трещина, раковина, шлаковое включение), акустическое сопротивление коайрого отличается от обычного для данного материала, то произойдет преломление и отражение волны, и на экране электронно-лучевой трубки ■появится дополнительный импульс. Определив время, скорость и направление прохождения ультразвука, можно установить место дефекта. На рис. 3.11 показан дефектоскоп ДУК-66ПМ, применяемый для обнаружения скрытых дефектов. Для оценки качества бетона его прозвучивают методом, рассмотренным в п. 3.4. По резкому изменению скорости распространения ультразвука в отдельных частях конструкции можно установить снижение плотности бетона, наличие пустот, трещин и т. д.

Наличие дефектов и повреждений в сварных швах устанавливают при помощи призматических щупов-излучателей с углами наклона ультразвуки

|  |

|

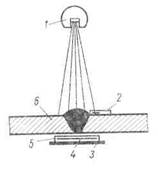

Рис. 3.12. Схема действия щупа-излучателя:

1 — щуп-излучатель; 2 — траектория движения щупа-излучателя; J-характер импульса на экране электроннолучевой трубки при указанных положениях щупа-излучателя; / — длина трещины; /., /,, /., / -, h., h „ р — координаты трещины

ковой волны 30° - 60° (рис. 3.12). Щуп перемещают по волнообразной траектории вдоль шва. При обнаружении дефекта на осциллограмме электронно-лучевой трубки появляется импульс ("всплеск"). Одновременно подается звуковой или световой сигнал. Для определения границ дефекта щуп перемещают в разные стороны от положения, при котором зарегистрирован импульс, до тех пор, пока его амплитуда А на экране не уменьшится примерно вдвое. Это положение щупа соответствует границе дефекта. Зная координаты положения щупа и наклон ультразвукового луча /?', можно определить границы повреждения.

Импульсный ультразвуковой метод удобно использовать при длительных наблюдениях за изменением структуры и прочности бетона.

Метод акустической эмиссии используется для обнаружения повреждений в мостовых конструкциях и получения информации о процессах, протекающих внутри материала. Метод основан на регистрации акустических волн, возникающих в твердых телах при пластической деформации и появлении микротрещин. Фиксируя волны эмиссии, можно обнаружить опасные дефекты и прогнозировать работоспособность отдельных элементов конструкций. Сущность метода заключается в следующем. На поверхность исследуемой конструкции устанавливают одну или несколько искательных головок (рис. 3.13, а), чувствительных к сдвиговым деформациям или поверхностным волнам, работающим на частоте 1-3 МГц. В процессе работы или испытания в конструкции могут развиваться значительные деформации и появляться трещины. Их появление сопровождается вспышками эмиссии волн напряжений, носящими импульсный характер.

Звуковые колебания (волны), излучаемые дефектами, а также смещающимися дислокациями при нагружении конструкции воспринимаются искательной головкой, и по ним определяется дефект и его место расположения.

Рассмотрим принципиальную блок-схему эмиссионной установки / ис з.13, 0). Вспышки эмиссии, достигшие искательной головки 1, преобразуются в электрические сигналы и подаются на предусилитель 2, где происходит усиление сигнала. Затем они проходят через электронный Аильтр _j( в котором удаляется низкочастотная информация, и поступают в усилитель 4, а после этого — по двум каналам в регулирующий блок 5 и на дискриминатор и селектор 6. С селектора они попадают в устройство 7 для записи на магнитной ленте и счетчик сигналов. Прибор питается от источника 8.

Перед испытаниями устанавливают определенный минимальный уровень сигнала (порог), выше которого аппаратура учитывает сигналы. Сигналы акустической эмиссии (АЭ) регистрируются следующими способами: записью на магнитную ленту, выводом числа сигналов на цифровое табло, звуковым выводом на динамик, в котором слышны характерные щелчки, интенсивность которых нарастает при развитии дефектов и приближении пластического состояния материала, выводом на экран осциллографа, графопостроитель (координатный самописец).; О наличии дефекта судят по появлению сигналов акустической эмиссии, об уровне напряженного состояния — по интенсивности сигналов акустической эмиссии (число сигналов в 1 с).

Метод акустической эмиссии позволяет с большой точностью определять координаты дефекта. Для этого устанавливается несколько приемников колебаний (искательных головок). Координаты определяются на основании анализа разницы времени поступления сигнала акустической эмиссии на разные приемники. В современных приборах этот анализ выполняет микропроцессор, вмонтированный в прибор, он же показывает на графопостроителе места расположения дефектов на исследуемой конструкции.

Магнитными методами обнаруживают дефекты и повреждения в ферромагнитных материалах, определяют толщину защитного слоя и расположение арматуры в железобетонных конструкциях, толщину антикоррозионных покрытий стальных конструкций и др. Обнаружение

Рис. 3.13. Метод акустической эмиссии:

а — схема установки искательной головки; б — блок-схема акустической эмиссионной установки; 1 — искательная головка; 2 —предусилитель; 3 — электронный фильтр; 4 — усилитель; 5 — регулирующий блок; б — селектор; 7 — устройство записи на ленту; 8 — источник питания

|  |

|

Рис. 3.14. Индукционный прибор для проверки положения и диаметра арматуры и толщины защитного слоя: 1 — выносной индуктивный преобразователь; 2 - преобразователь в корпусе прибора; 3 — стержень для регулирования индуктивного сопротивления; 4 -гальванометр; 5 — арматурный стержень; 6 — железобетонный элемент

дефектов и повреждений в виде трещин, пор, инородных включений в элементах из ферромагнитных материалов основано на выявлении образующихся в их зоне полей рассеивания магнитного потока. Для выявления полей рассеивания, а следовательно, и дефектов в простейшем случае используют магнитный порошок или его смеси с маловязкой жидкостью (например, керосином), нанося их на поверхность исследуемого элемента. При действии магнитного поля эти частицы образуют своеобразный узор в зоне расположения дефекта. Более надежные результаты получают при наложении на исследуемые участки магнитной пленки. После намагничивания расшифровывают зарегистрированные на пленке поля рассеивания.

Другой, более эффективный метод фиксации полей рассеивания основан на использовании магнитных щелевых головок магнитофонного типа, устанавливаемых в плоскости П-образного электромагнита. Магнитная головка представляет собой кольцевой разомкнутый сердечник с щелью шириной 7—20 мкм с обмоткой. Основное магнитное поле создается П-образным магнитом. При установке такого устройства на поверхность элемента над дефектом возникает поле рассеивания, которое наводит э.д.с. в магнитной головке. Наведенная э.д.с. подается на регистрирующий прибор, по которому судят о дефекте в элементе.

Рассмотрим схему прибора индукционного типа (рис 3.14) для определения положения арматуры в железобетоне, толщины защитного слоя и диаметра стержней. Индуктивный преобразователь 1 передвигается по поверхности исследуемой железобетонной конструкции или детали. Отдельно от него в корпусе прибора расположен аналогичный преобразователь 2 с ферромагнитным смещаемым элементом 3, предназначенным для изменения индуктивного сопротивления прн балансировке схемы. По мере приближения преобразователя 1 к арматурному стержню разбаланс (зависит от толщины защитного слоя, диаметра стержня и ориентировки преобразователя по отношению к его направлению) будет уменьшаться. Шкала гальванометра проградуирована в миллиметрах защитного слоя для арматурных стержней разного диаметра. Установив расположение стержней, передвигают преобразователь / вдоль контролируемого стержня до положения, соответствующего минималь-104

ному отсчету, следя за тем, чтобы преобразователь находился между пересечениями' арматуры. Записав толщины защитного слоя по шкалам всех диаметров, повторяют отсчет, поместив между бетоном и преобразователем прокладку толщиной 10 мм из диамагнитного материала. Диаметр арматуры будет соответствовать показанию по той шкале, по которой разность отсчетов окажется равной 10 мм.

Рентгенографические и гаммаграфические методы позволяют обнаруживать дефекты и повреждения в металлах, бетоне и железобетоне, полимерах и других материалах. Этими методами можно определять положение арматуры, ее размеры в железобетонных и других армированных конструкциях. Эти методы основаны на использовании рентгеновских, т-лучей или других для фотографирования скрытых дефектов й повреждений. Исследуемый элемент просвечивают лучами при помощи специальных установок (рис. 3.15). Проникающая способность этих лучей зависит от плотности материала, толщины элемента и др. В зонах с порами, раковинами, трещинами проникающая способность лучей будет выше. В зависимости от интенсивности прошедшего излучения на фотопленке получаются участки с различной затемненностыо. По наличию затемненных мест и степени затемнения судят о характере и размерах дефектов и повреждений.

Для регистрации излучения применяют ксерорадиографические пластинки из металлических подложек, покрытых тонким слоем аморфного селена. В темноте селен способен воспринимать и удерживать электрический заряд, утечка которого пропорциональна интенсивности падающего луча. После экспонирования на поверхности пластинки остается часть заряда, интенсивность которого можно выявить напылением мелкого порошка, заряженного электрическим зарядом противоположного знака. По распределению этого порошка на пластинке определяют наличие дефектов и повреждений.

Источниками излучения могут служить рентгеновские трубки, бетатроны или радиоактивные изотопы. Рентгеновские лучи возникают в результате бомбардировки металлической мишени высокоскоростными электронами, ускоренными за счет разности потенциалов между като-

|

Рис. 3.15. Схема просвечивания сварного элемента:

1 — источник излучения;

2 ~ эталон чувствительности; 3 - защитная свинцовая пластинка; 4 — фотопленка; 5 — кассета; 6 — сварной элемент

дом и мишенью. В бетатронах в отличие от рентгеновских трубок электроны ускоряются под воздействием пульсирующего магнитного поля. Источники т-лучей — радиоактивные изотопы — по сравнению с рентгеновскими установками более компактны, не требуют источников питания. При использовании у-лучей нужно иметь надежную защиту. В качестве радиоактивных изотопов часто применяют кобальт-60 (Со60) и цезий-137 (Cs). Метод 7-излучений обладает меньшей чувствительностью, чем рентгенографический.

При работе с источниками излучения нужно очень строго соблюдать правила техники безопасности.

а 3.6. Техника безопасности при проведении испытаний

а Выполнение работ по испытанию сооружений требует строгого соблюдения комплекса мероприятий по обеспечению безопасности работ. Рабочая программа по испытанию сооружений должна содержать решения по обеспечению безопасности работ с учетом специфики данного сооружения, его конструкции, местоположения, нагрузки, а также производства работ по подготовке к испытанию и его проведению.

К выполнению работ по обследованию и испытаниям мостов допускаются работники, прошедшие обучение и проверку знаний, инструктажи по охране труда в соответствии с требованиями СНиП Ш-4-80 и ГОСТ 12.0.004-79.

До начала полевых работ по обследованию и испытаниям все участвующие в них работники должны быть проинструктированы своими руководителями о безопасных методах проведения работ с учетом особенностей данного конкретного объекта и о действиях в случаях обнаружения отклонений от нормальной работы сооружения.

Для выполнения работ, к которым предъявляются дополнительные (повышенные) требования по безопасности труда, ответственному исполнителю работ выдается наряд-допуск на производство работ повышенной опасности. Работающие должны быть обучены безопасным методам и приемам ведения таких работ по типовым программам. Для возможности проведения обследования и испытаний (осмотра, инстру-' ментальных измерений, установки и снятия приборов и взятия отсчетов по ним) организация, в ведении которой находится сооружение, обязана осуществлять меры, обеспечивающие безопасные условия работы.

Работники, участвующие в работах на объектах обследований и испытаний, должны быть обеспечены средствами индивидуальной защиты (спецодеждой, спецобувью и предохранительными приспособлениями, спецсвязью и снабжены аптечкой с набором необходимых медикаментов и средств оказания первой помощи).

Подмости и смотровые ходы, расположенные над землей, водой или конструкцией на высоте 1 м и более, должны быть ограждены перилами. Подъем и спуск людей на подмости разрешается только по на-106

дежно закрепленным лестницам. Лестницы должны устанавливаться с уклоном, не превышающим 60°. Запрещается установка лестниц на различных подкладках. Одновременное проведение работ в двух или, более ярусах по одной вертикали допускается только при принятии мер обеспечения безопасности работающих внизу.

При обследовании сооружений, особенно в стесненных условиях (между балками, в коробах, на ригелях опор и т. п.), все работающие должны быть предельно внимательны. Не следует делать резких движений и перемещаться бегом. При остукивании заклепок, зашлакованных сварных швов, поржавевших металлических элементов, поверхности бетона следует, как правило, пользоваться защитными очками или козырьками. При работе на электрифицированных участках или вблизи высоковольтных линий электропередачи (в том числе контактной сети) запрещается приближаться или подносить какие-либо предметы на расстояние менее 2 м к находящимся под напряжением и неогражденным проводам или частям контактной сети. Особенно внимательно за этим необходимо следить при работах с предметами большой длины (штангами, металлическими рулетками, отрезками проволоки и т. д.). При невозможности соблюдения этого требования линия, по согласованию с организацией, в ведении которой она находится, должна быть обесточена.

К работе с ручными электрическими инструментами и приборами при напряжении сети более 42 В допускаются только специально проинструктированные работники, знающие безопасные методы работы, меры защиты при работе с электрическим током и приемы оказания первой помощи при поражении им.

Работы с лебедками, домкратами и другими специальными приспособлениями при проведении обследований и испытаний производятся под руководством работника, отвечающего за безопасное производство работ и имеющего соответствующую квалификацию и опыт.

Работы по обследованию и испытаниям сооружений, движение по которым прекращается частично, не должны нарушать безопасность движения транспорта, а организация работ должна обеспечивать безопасность работающих. На подходах к мосту выставляются сигналисты. Сотрудники мостостанций должны иметь защитные каски, а при работе на црбезжей части сооружений, находящихся в эксплуатации, обязаны надевать сигнальные жилеты оранжевого цвета.

На время испытаний подходы к автодорожным и городским мостам ограждаются в соответствии с требованиями действующих правил дорожного движения, а нахождение на сооружении и под ним не занятых в испытаниях людей не допускается.

Работники, непосредственно участвующие в испытаниях, должны находиться на своих рабочих местах: сотрудники мостостанций — в местах, указанных руководителем работ мостостанций; водители транспортных средств, загружающих конструкцию, — в кабинах транспортных средств; Другие работники (например, составители поездов, дежурные электри-

ки, связисты, сигналисты и т. п.) — в местах, указанных их непосредственными руководителями.

При проведении вибрационных испытаний запрещается приближаться к незащищенным эксцентрикам работающей вибромашины на расстояние менее 1,5 м.

При проведении испытаний ударной нагрузкой запрещается приближаться к намеченному месту падения груза на расстояние менее 3 м.

При работах на старых деревянных сооружениях и настилах следует соблюдать особую осторожность в связи с тем, что в них могут быть элементы, утратившие прочность вследствие загнивания, элементы с нарушенными прикреплениями и т. п.

На мостах через реки шириной более 100 м (по уровню меженных вод) руководитель работ обязан до начала обследования проверить наличие спасательных средств. На воде должны находиться подготовленные плавсредства (катера или лодки, спасательные жилеты и круги, мегафон, веревки и др.).

При работе на объектах в зимних условиях должны приниматься меры по обеспечению возможности периодического обогрева работающих. Работа людей со льда допускается при его толщине не менее 15 см (без учета толщины снежного покрова) и расстоянии до кромки льда не менее 5 м.

С целью обеспечения безопасности людей, участвующих в проведении испытаний, и предотвращения резкого обрушения конструкции в процессе испытания, устраивают страховочные подмости, которые могли бы принять на себя массу обрушающихся конструкций. Страховочные подмости, кроме того, должны ограничивать перемещение сжатых элементов при потере устойчивости испытываемых конструкций. Прочность страховочных подмостей должна быть проверена расчетом. Подмости проектируют так, чтобы зазоры между ними и элементами испытываемых конструкций не препятствовали перемещениям элементов конструкций во время испытаний. Подстраховка конструкций осуществляется также специальными растяжками, упорами, балками, траверсами, рамами и др.

Применение радиоактивных веществ для проведения испытаний конструкций на транспорте допускается только после получения специального разрешения и согласования с соответствующими службами дороги. Работа с радиоактивными веществами связана с опасностью, создаваемой радиоактивным излучением, что требует беспрекословного выполнения санитарных правил и норм, регламентирующих порядок работы. Для обнаружения и оценки воздействия излучений пользуются пленочным и карманными дозиметрами, а также счетчиками Гейгера-Мюллера.

Перед началом работ с источниками радиоактивного излучения все работающие обеспечиваются индивидуальными дозиметрами. Дозы облучения, полученные каждым работающим, регистрируются в специальном журнале.

Ч

Недельная доза не должна превышать 0,1 Р, годовая — 5 бэр. В период рентгенометрических и радиометрических испытаний мощность дозы излучения в месте нахождения исследователя не должна превышать 2,8 мР/ч, а на ближайших рабочих местах — 0,28 мР/ч. Зона, в которой уровень радиации превышает 0,28 мР/ч, должна быть ограждена переносным барьером, а также таблицами и плакатами, предупреждающими об опасности.

При использовании установок и аппаратов радиометрии и рентгеноскопии необходимо выполнять требования Санитарных правил промышленной 7-дефектоскопии и Санитарных правил работы с радиоактивными веществами и источниками ионизирующих излучений Государственной санитарной инспекции РФ.

Контроль выполнения требований охраны труда и техники безопасности при проведении полевых и лабораторных работ по обследованию и испытаниям осуществляет руководитель работ.

|

|

|

Рис. 4.1. Схема полярископа:

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 1568; Нарушение авторских прав?; Мы поможем в написании вашей работы!