КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Измерение напряжений методом тензометрии 1 страница

|

|

|

|

Ш

Цель и виды испытаний

Под испытанием сооружений в целом понимают совокупность операций, связанных с выявлением и проверкой состояния и работоспособности обследуемых инженерных сооружений или отдельных их элементов.

Результаты испытаний дают возможность оценить надежность принятых методов расчета и конструирования, а также правильность технологии изготовления и эксплуатации конструкции или сооружения в целом. Это важно не только для новых прогрессивных конструкций, работа которых еще недостаточно изучена, но и для сооружений, находящихся длительное время в эксплуатации.

Цель испытаний — выявить характер действительной работы мостов или отдельных его элементов при воздействии эксплуатационной нагрузки. Действительная работа конструкции может существенно отличаться от расчетных предпосылок из-за несоответствия расчетных схем действительным условиям работы, идеализации свойств материалов, точности расчетов и др. Кроме того, при длительной эксплуатации мостов в них могут протекать процессы, которые приводят к изменению условий работы конструкции, характера напряженного состояния и свойств материала. Эти несоответствия и изменения наиболее полно устанавливают на основании испытаний. На основании результатов испытаний совершенствуются методы расчетов.

Мосты испытывают:

при приемке новых сооружений в постоянную или временную эксплуатацию с целью установления их действительной грузоподъемности и регистрации типовых характеристик: прогибов, перемещений опорных частей, периодов и амплитуд вертикальных и горизонтальных колебаний пролетных строений, напряженного состояния в наиболее характерных зонах и т. п. Эти данные сопоставляют с расчетными, а в дальнейшем — с результатами последующих испытаний для выявления изменений, происшедших в процессе эксплуатации сооружений;

при необходимости уточнения расчетов грузоподъемности сложных систем эксплуатируемых мостов или мостов, запроектированных под особые виды нагрузок;

после реконструкции или усиления, для оценки его эффективности;

периодически в процессе эксплуатации для выяснения изменений в работе конструкции;

в специальных случаях с целью накопления данных для уточнения

расчетов мостовых конструкций, решения отдельных задач и проведения научно-исследовательских работ.

При испытаниях мостовых конструкций в основном измеряют или регистрируют общие перемещения, характеризующие работу конструкций в целом (угловые и линейные перемещения пролетных строений или отдельных их элементов, опор и т. д.), местные деформации, по которым определяют напряженное состояние элементов конструкций, и динамические характеристики сооружения в целом или отдельных его элементов.

В зависимости от места проведения различают натурные и лабораторные испытания. Натурные испытания мостов носят обычно кратковременный характер (исключая длительное наблюдение)' и включают в себя также последующую обработку и анализ результатов испытаний, а в некоторых случаях - дополнительные лабораторные исследования. В процессе натурных испытаний оцениваются соответствие действительной работы конструкции^принятой в расчете, несущая способность моста в целом или отдельных его элементов, определяются жесткость пролетных строений (иногда отдельных его элементов), характеризуемая общими прогибами от эксплуатационной или испытательной нагрузки, динамические и другие характеристики.

При лабораторных испытаниях оценивается усталостная прочность материала пролетных строений или соединений, исследуется на моделях характер напряженно-деформированного состояния отдельных узлов пролетных строений или конструкций в целом, особенности перераспределения усилий в элементах пролетных строений в зависимости от характера и типа нагрузки, определяются физико-механические характеристики материала, его химический состав, способы защиты от коррозии и т. д. При проведении лабораторных испытаний учитываются масштабные и силовые факторы, скорость нагружения, очередность приложения и снятия нагрузок, продолжительность их выдерживания и т. п.

По характеру внешнего силового воздействия на мост различают два вида испытаний: статические и динамические. В процессе статических испытаний оценивается деформативно-напряженное состояние конструкции или отдельных ее элементов под воздействием статических Дшфузок, а при динамических испытаниях - динамические характеристики пролетных строений (период, частота колебаний пролетных строений в целом или отдельных их элементов, собственные и вынужденные колебания, скорость затухания колебаний, динамический коэффициент и др.).

3.2. Испытания мостов статической и динамической нагрузкам]

При проведении испытаний мосты загружают различными испытательными нагрузками. В процессе испытания моста в элементах и узлах пролетных строений не должны развиваться значительные остаточные деформации, поэтому испытательные нагрузки не должны быть чрезмер-

|

тс. 3.1. Схема вибрационной машины для испытания пролетных строений мостов: 1, 2 — неуравновешенные массы поперечных валов; 3, 4 — то же продольных; 5 - захваты; б - колеса платформы; 7 — исследуемая конструкция; 8 - пла^ форма машины

но высокими. При статических испытаниях в качестве испытательной нагрузки используют временную нагрузку, принятую в проекте с учетом динамического коэффициента, при коэффициенте надежности по нагрузке, равном единице, или используют наиболее тяжелую нагрузку из обращающихся или вводимых в обращение по данному мосту. В некоторых случаях при испытании отдельных элементов и узлов пролет ных строений и опор для нагружения можно использовать домкраты, натяжные устройства, подвесные грузы или другие испытательные нагрузки.

Для удобства работы и точности создания нагрузки необходимо соблюдать правила: короткий период нагружения и разгружения; простота и легкость процесса загружения н разгружения; быстрота и точность определения нагрузок в процессе испытаний. Испытательная нагрузка не должна быть дополнительным конструктивным элементом. Эффективным способом определения внешней нагрузки является постановка динамометров между испытываемой конструкцией и нагрузкой.

Весовые характеристики транспортных средств, используемые при испытаниях, уточняются до начала испытания. Вес локо лотивов и подвижного состава допускается принимать по паспортные данным.

При динамических испытаниях в качестве испытательной нагрузки используют: обращающиеся поезда, специальные испытательные поезда, вибрационные машины, специальные взрывы для создания ударной на грузки. В первом случае динамическое воздействие на мост создается проходящими поездами. Это позволяет оценить действительную работу пролетного строения или отдельных его элементов от воздействия экс плуатационных нагрузок. Такие испытания обычно не нарушают график движения поездов и позволяют оценить не только динамические характеристики моста, но и режим его работы в условиях реальной эксплуатации, что очень важно для определения надежности работы моста при его длительной эксплуатации.

В некоторых случаях для оценки динамического воздействия определенных типов нагрузки по мостам пропускают специальные испыта-88

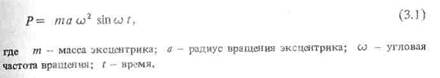

тельные поезда, составленные из локомотивов и вагонов. Такие поезда можно использовать для выяснения характера работы определенной конструкции моста при динамическом воздействии конкретного типа нагрузки. С целью получения более полных динамических характеристик пролетного строения на мост воздействуют вибрационной нагрузкой, создаваемой вибрационными машинами (рис. 3.1) с вращающимися эксцентриковыми массами (1-4). Диапазон их регулирования достаточно велик, что позволяет создавать вынужденные колебания различных видов: вертикальные, горизонтальные (вдоль и поперек моста), изгибно-крутильные, галопирующие и т. д. Вибрационная машина смонтирована на платформе 8, устанавливается на пролетном строении и жестко крепится к путевым рельсам захватами 5. Место установки определяется программой испытаний и типом конструкции. При работе машины создается инерционная сила Р, изменяющаяся по гармоническому закону:

Меняя а, т и скорость вращения, можно получить различные периодические инерционные усилия в диапазоне вплоть до появления резонанса в испытываемой конструкции. Вибрационные испытания в некоторых случаях проводят с целью оценки усталостной прочности пролетных строений. Для возбуждения свободных затухающих колебаний резко разгружают пролетные строения — сбрасывают с них заранее подвешенный или положенный груз. Таким способом испытываются пролетные строения со сравнительно небольшой жесткостью. Аналогичное воздействие получается, если груз бросают на пролетное строение. Возбудить горизонтальные колебания пролетного строения можно "тараном". Иногда для усиления ударного воздействия поезда на мосту устраивают рельсовый стык с увеличенным зазором или ступеньку.

При изучении сейсмостойкости конструкций используют специальные ударные нагрузки - ударные импульсивные воздействия можно вызвар?" направленным взрывом небольшой мощности. Важно отметить, что перед проведением специальных динамических испытаний и после Них пролетное строение и опоры должны быть детально обследованы Для выявления возможных изменений, возникших в процессе испытаний.

3.3. Организация и проведение испытаний

Испытания проводят по заранее разработанной программе и методике, в которых ясно сформулированы цель и задачи испытаний, подробно указаны их очередность, способы измерения, виды нагрузок и места

их установки или скорости движения, тип и размещение приборов и измерительной аппаратуры и их обслуживание, меры по технике безопасности и др. Испытания мостов делятся на три основных этапа: подготовительный, собственно испытания, обработка и анализ результатов испытаний.

их установки или скорости движения, тип и размещение приборов и измерительной аппаратуры и их обслуживание, меры по технике безопасности и др. Испытания мостов делятся на три основных этапа: подготовительный, собственно испытания, обработка и анализ результатов испытаний.

На первом этапе (подготовительном) детально анализируют техническую документацию сооружения, результаты его обследования, разрабатывают методики испытаний с учетом всех факторов, влияющих на достоверность результатов испытаний; заранее устанавливают порядок величин, характер изменения ожидаемых деформаций и перемещений (используют расчетные данные или результаты испытаний аналогичных конструкций) и на их основе выбирают аппаратуру и приборы для испытаний. На выбор аппаратуры и приборов значительное влияние оказывают сроки и объем работ в процессе испытаний. Для сокращения времени испытаний и повышения качества измерений целесообразно использовать аппаратуру и приборы с автоматической регистрацией измеряемых величин. Нередко для проведения испытаний конструируют различные приспособления и приборы, удовлетворяющие требованиям испытаний данной конструкции. Эти приборы должны пройти метрологическую проверку.

Перед испытаниями разрабатывают детальную схему установки измерительных приборов и обосновывают их выбор. Для записи показаний приборов во время испытаний составляют специальные журналы. Сроки подачи и вид испытательных нагрузок на мост заранее согласовывают. При испытаниях эксплуатируемых мостов должны быть заблаговременно согласованы "окна" в графике движения поездов на время испытаний.

Перед началом испытаний руководитель работ проводит уточнение предусмотренных программой схем загружения моста, учитывая фактический состав и вес испытательной нагрузки.

Разработку схем загружения сооружения испытательной нагрузкой проводят, руководствуясь линиями влияния (поверхностями влияния) усилий (сил, моментов) в частях и элементах сооружения.

При выборе схем загружения следует стремиться к тому, чтобы в исследуемых частях и элементах сооружений возникали возможно большие усилия.

Измерительные приборы перед испытаниями должны быть установлены и надежно закреплены на конструкции для обеспечения стабильности показаний и защищены от внешних атмосферных воздействий. Перед испытаниями необходимо проверить возможность доступа к приборам, их освещение, а также выполнение мер по технике безопасности.

Второй этап испытаний выполняется непосредственно на мосту. Испытание моста — это комплекс работ, включающий в себя измерения характеристик напряженно-деформированного состояния сооружения или отдельных элементов, различных силовых и других воздействий, оценку качества материала конструкции. Испытания начинают с установ-

ки приборов и аппаратуры и проверки их работы. После этого измеряют различные характеристики: напряжения, деформации, перемещения и др. от испытательных нагрузок и воздействий. При этом размеры нагрузок и воздействий строго оценивают и регламентируют. В процессе испытания с целью исключения грубых ошибок в измерениях выборочно сравнивают расчетные характеристики с измеренными. Иногда для детального исследования качества материала конструкции из ее элементов берут пробы (вырезают куски материала), которые исследуют в лаборатории.

Испытания моста статической нагрузкой начинают со снятия "нулевых" показаний по всем приборам, затем приступают к предварительному загружению - "обкатке": пропускают подвижную нагрузку по пролетному строению с малой скоростью, наблюдая за показаниями приборов. После снятия нагрузки вновь проверяют показания приборов. Завершив эти работы, начинают загружать мост испытательной нагрузкой. Загружение повторяется не менее трех раз для каждого установленного программой испытаний положения нагрузки со снятием показаний по приборам под нагрузкой и без нее. Важное условие проведения статических испытаний - сокращение времени на снятие показаний приборов. Для этих целей лучше пользоваться приборами с автоматической регистрацией показаний. При визуальной регистрации показаний число приборов, обслуживаемых одним наблюдателем, должно быть минимальным.

Записи показаний приборов ведутся аккуратно в Журнале испытаний по каждому циклу или ступени загружения. В Журнале фиксируются дата проведения испытаний, время записи, характер загружения, место приложения нагрузки, данные о поведении конструкции, толчках, ударах, раскрытии трещин и т. д., а также об изменении температуры, атмосферных осадках и т. д. Время выдержки испытательной нагрузки в каждом из предусмотренных положений следует определять по стабилизации показаний измерительных приборов.

При испытании динамическими нагрузками испытательную нагрузку прогоняют по месту с различными скоростями от 5 км/ч ("проползайте") до максимально допустимой. Рекомендуется выполнять при раз-ньг^коростях не менее 10 заездов. Число заездов для каждой из заданных скоростей должно быть не меньше трех. Тип, число и расположение приборов зависят от цели испытаний. Например, для изучения общих перемещений обычно регистрируют вертикальные и горизонтальные перемещения и колебания, а иногда и продольные перемещения и колебания пролетных строений. В пролетных строениях со сквозными главными фермами и со сплошными балками для измерения прогибов приборы Устанавливают в середине пролета обеих главных ферм (балок). Если возможно появление колебаний высших форм, то устанавливают приборы и в четвертях пролета. Колебания регистрируются механическими приборами Гейгера или осцнллрграфами. Горизонтальные колебания регистрируют прогибомерами и горизонтальными маятниками конструк-

|  |

|

ции ДИИТа. В ряде случаев при проведении динамических испытаний записывают изменения деформаций в отдельных элементах конструкции. Число приборов и их размещение зависят от программы и цели испытаний. Скорость движения и число осей в проходящих поездах определяются при помощи специальных педалей и индукционных датчиков, соединенных с регистрирующей аппаратурой.

Третий этап— последний, проводится после завершения полевых и лабораторных испытаний. Результаты испытаний тщательно обрабатывают, анализируют, сравнивают с расчетными и дают заключение о грузоподъемности, надежности и условиях эксплуатации моста. На их основании составляют технический отчет, который передается в организации, связанные с эксплуатацией (а в отдельных случаях и проектированием) испытанного сооружения. Следует отметить, что испытания моста - весьма ответственная и дорогостоящая операция, для успешного выполнения которой требуются тщательная подготовка и высокая организованность, а также строгое соблюдение правил техники безопасности.

3.4. Определение механических характеристик и качества материала сооружений

Для оценки грузоподъемности и надежности моста необходимо знать механические характеристики материалов. При отсутствии технической документации на материал или явном несоответствии его качества проектным данным основные механические характеристики, а иногда и химический состав материала определяют в процессе обследования и испытания мостов. Оценить прочностные характеристики и качество материала можно в лабораторных и полевых условиях. Лабораторные исследования дают наиболее полные и надежные результаты, однако для их проведения требуется больше времени, а также взятие проб материала, что нередко связано с повреждениями конструкции. Полевые методы контроля позволяют быстро получить прочностные характеристики материала, но они менее полны и точны.

Определение качества материала металлических элементов. В эксплуатируемых мостах можно встретить элементы, изготовленные из различных материалов: чугуна (опорные части), сварочного железа, литого железа и современных сталей (малоуглеродистых, низколегированных и др.). При обследовании важно установить род металла. Предварительно это можно сделать по виду свежего излома снимаемой стружки. Для литого железа характерна светлая мелкозернистая структура в изломе. Аналогичный вид излома у современных сталей. В изломе сварочного железа хорошо наблюдается слоистая структура серого цвета. Стружка чугуна легко ломается и в изломе имеет крупнозернистую структуру серого цвета. В сомнительных случаях род металла определяют металлографическими исследованиями образцов в лаборатории.

Рис. 3.2. Образцы для определения механических характеристик металла: а - пятикратный гагаринский; б — нормальный плоский; ж. — с надрезом для испытания на ударную вязкость; Ъ =20^30мм; 1 0= 5,6S\ab; h > 2b

Основные механические характеристики и химический состав металла определяют при испытании образцов в лаборатории. Образцы изготавливают из проб (заготовок), вырезанных из пролетных строений (ножовкой или высверливанием, газовой резкой) так, чтобы не сильно ослабить рабочую часть сечения элемента. Следует помнить, что при изготовлении образцов из заготовки, вырезанной газовой резкой, рабочая поверхность образца от кромки реза должна быть удалена не менее чем на 10 мм. Заготовки для образцов берутся по возможности из разных элементов пролетного строения (поясов, раскосов, проезжей части), но не из второстепенных устройств (перил, смотровых приспособлений и пр.). Места вырезки заготовок, произведенной высверливанием или газовой резкой, должны быть обработаны наждачным кругом для уничтожения резких концентраторов напряжения и перекрыты накладками. На каждой вырезанной заготовке должны быть обозначены масляной краской номер и направление, параллельное оси элемента, из которого вырезана заготовка. В ведомости заготовок, направляемых в лабораторию, указывают номера заготовок, их размеры и места вырезки с соответствующими пояснениями.

Предел прочности (временное сопротивление), предел текучести, относительное удлинение или сужение стали определяют на стандартных образцах, чаще всего на пятикратных гагаринских или нормальных плоских (рис. 3.2, а, б). Для определения ударной вязкости изготовляют образцы с надрезом (рис. 3.2, в). Число образцов каждою типа должно быть не менее трех. Размеры вырезаемых заготовок для образцов (с припуском на их обработку) составляют: на гагаринский образец - 15 х х 65 мм, на плоский образец - 45 х 400 мм, на образец с надрезом -15 х 60 мм. Толщина при этом берется равной толщине металла в пролетном строении. Из этих же образцов можно взять пробы для химичес-

/ 93

|  |  |  |

|

кого анализа: 50 г стружки или кусочек с плоской поверхностью площадью не менее 2 см2 (для спектрального анализа).

| Рис. 3.3. Прибор Польди: 1 — боек; 2 — трубка; 3 - пружина; 4 - эталон; 5 —шарик; 6 —испытуемый элемент |

Прокатный металл обладает различными механическими характеристиками вдоль и поперек прокатки, поэтому образцы строго ориентируют по направлению прокатки или передачи усилия. Направления показывают на заготовках. В местах появления трещин делают микрошлиф поверхности металла и то место, где подозревается наличие трещины, зачищают, шлифуют, а затем доводят наждачной бумагой. После доводки шлиф обезжиривают техническим спиртом, денатуратом или ацетоном и протравливают 10—15%-ным водным раствором азотной кислоты. Смоченный шлиф выдерживают до появления на нем синеватой пленки азотнокислого железа, после чего его тщательно промывают водой и вытирают насухо. При недостаточной четкости шлифа при наличии на нем царапин следует повторить шлифование. Готовый шлиф осматривают через лупу 4—10-кратного увеличения.

Гш«Ш1 icjjcj луну ч— ш-кратного увеличения. В случае затруднительности изготовления микрошлифа допускается полукруглым острым крейцмейселем осторожно снять тонкую стружку с поверхности металла по направлению предполагаемой трещины. Стружку нужно снять таким образом, чтобы трещина приходилась примерно посередине ее ширины. Раздваивание стружки по линии предполагаемой трещины подтверждает наличие последней.

Из полевых методов оценки прочностных характеристик стали наиболее широко распространен метод вдавливания шарика в испытуемый материал. По этому методу определяют твердость металла, а по ней — предел прочности, так как эти характеристики обладают наиболее устойчивой связью между собой. Определение предела текучести по твердости или пределу прочности дает значительные погрешности. Ошибка при определении предела прочности по твердости составляет примерно ±7 %; при переходе от предела прочности к пределу текучести погрешность достигает ± 30 %.

Твердость стали, а по ней и прочность определяют прибором Польди (рис. 3.3), который состоит из трубки 2, в которую вставляется боек 1, прижимаемый пружиной 3 к эталону 4 квадратного сечения. Твердость материала эталона #э известна (определена в лаборатории заранее). Эталон зажимают между бойком и шариком 5. При испытании прибор устанавливают шариком нормально к предварительно защищенной поверхности 6 и по бойку наносят удар молотком: получаются два отпечатка шарика - один на эталоне, другой на поверхности элемен-94

Для углеродистой стали к: = 0,36. По твердости можно приблизительно определить содержание углерода С в незакаленной углеродистой стали:

Содержание С, %................................... 0,05 0,15 0,20 0,30 0,40 0,50

Твердость металла, МПа................. 1100 1200 1350 1560 1650 1800

Определение качества железобетонных конструкций. Прочность бетона эксплуатируемых железобетонных конструкций определить сложно, так как бетон — неоднородный материал, прочность которого зависит от многих факторов и может значительно различаться в пределах одного элемента.

Для лабораторных испытаний из конструкций вырезают керны для изготовления образцов. Наиболее удобный способ взятия проб — выбуривание цилиндров диаметром 70—150 мм. Пробы имеют большие размеры, поэтому взять их из элементов железобетонных конструкций не всегда возможно. Таким методом прочность бетона можно оценивать лишь в отдельных зонах массивных элементов. Широко применяются неразрушающие методы, позволяющие оценивать прочность бетона без разрешения. Неразрушающие методы по подготовке к испытаниям можно разделить на две группы. К первой группе относятся методы, в которых прочность бетона определяют по значению усилия, затрачиваемого на выдергивание стержней, заранее забетонированных в тело бетона или установленных в шпуры, высверленные в бетоне конструкции. Ко второй группе относятся методы определения прочности бетона: 1) по отпечаткам на поверхности от удара молотком, зубилом, шариком или Другим бойком - метод пластических деформаций; 2) по отскоку бойка; 3) по скорости прохождения ультразвука.

Метод пластических деформа'ций основан на наличии.связи между прочностью бетона R и значением косвенного показа-

|  |  |

|

|

Рис. 3.4. М.ояоток Кашкарова: 1 — головка; 2 — рукоятка; 3 — эталонный стержень; 4 — стакан; 5 -стальной шарик; 6 - испытуемый элемент

теля, характеризующего внедрение сферического инъектора в бетон лрн определенной энергии удара. Этот метод реализуется при помощи различных устройств, например молотков Кима, Кашкарова и др.

Принцип действия эталонного молотка К. П. Кашкарова (рис. 3.4) аналогичен принципу действия прибора Польди, с той разницей, что удар, наносится самим эталонным молотком. При ударе боек (стальной шарик диаметром 15 мм) оставляет на поверхности бетона вмятину диаметром d6, а на эталонном стержне (круглого сечения из СтЗ диаметром 10 мм) - отпечаток диаметром d^. Для 10 ударов, нанесенных по

Рис. 3.5. Склерометр Шмидта:

• - продольный разрез.; б - общий вид; 1 - исследуемая конструкпия;

г - ударный стержень; 3 - колпачок; 4 - ударная пружина; 5 - окно

со шкалой; 6 - движок со стержнем; 7 - направляющий стержень:

* - направляющая шайба; 9 - нажимная пружина; 10 - крышка- 11.......

стопорная кнопка; 12, корпус; 13 - молот; 14 - крышка с наждачным камнем; 15 - футляр; 16 - прибор

Рис. 3.6. Зависимость по

казаний склерометра

Шмидта (А- перемещение

движка после удара в ус

ловных единицах) от ку-

биковой прочности бетона

на сжатие

проверяемому элементу, определяется усредненное отношение ^бМ,т-Прочность бетона оценивается по корреляционной зависимости между djd и пределом прочности бетона на сжатие, устанавливаемой экспериментально. При этом должны учитываться конкретные условия изготовления конструкции и твердения бетона, сроки испытаний, шероховатость, влажность и другие особенности состояния поверхности конструкции и т. п. Для эксплуатируемых сооружений указанную зависимость уточняют на образцах, взятых из соответствующих элементов.

Склерометр Шмидта получил широкое распространение при испытании мостов (метод отскока бойка). Принцип работы прибора заключается в следующем. Легким нажатием на головку ударного стержня 2 (рис. 3.5, а) снимают блокировку 11, при этом стержень выдвигается из корпуса. Затем нажимают ударным стержнем на исследуемую поверхность 1, предварительно зачищенную наждачным камнем. Как только стержень почти полностью войдет в корпус, ударяет молот 13. В момент удара прибор должен находиться строго перпендикулярно к поверхности исследуемой конструкции. После удара молот 13 отскакивает назад, перемещая движок 6 по градуированной шкале 5. Отсчет положения движка б дает значение обратного перемещения молота 13, по которому определяется прочность конструкции по графику, изображенному на корпусе прибора (рис. 3.5, б). Измерения производят в 10 точках обработанной поверхности. За расчетное принимают среднее значение прочности. Прибор эталонирован в горизонтальном положении. Если склерометр устанавливается на наклонных горизонтальных поверхностях, то размер обратного хода нужно корректировать (рис. 3.6). При исследовании старых бетонов поверхностный слой снимают на глубину до 10 мм и проводят 5—10 измерений.

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 1578; Нарушение авторских прав?; Мы поможем в написании вашей работы!