КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Зубчатого цилиндрического колеса

|

|

|

|

Базирование. Допуски формы и расположения поверхностей

Технологию изготовления цилиндрических зубчатых колес можно представить в виде следующих укрупненных операций:

§ штампованную или кованую заготовку подвергают механической обработке по одному торцу,

§ растачивают посадочный цилиндр ступицы (поле допуска “ H 7 ”) и механически обрабатывают наружную поверхность цилиндра выступов (поле допуска “ h 8 ”);

§ механически обрабатывают другой торец колеса;

§ обработанную таким образом заготовку надевают на оправку и нарезают зубья.

Метод обкатки имеет основное применение для нарезания зубьев цилиндрических колес внешнего зацепления при помощи червячных фрез и долбяков. Нарезание зубьев по этому методу основано на воспроизведении зацепления зубчатой пары, одним из элементов которой является режущий инструмент, а другим заготовка колеса.

В качестве основной базы при изготовлении зубчатого цилиндрического колеса принимают ось посадочного цилиндра ступицы, так как длина ступицы: l > 0,8 d B [1, c.63]. На посадочный цилиндр назначают допуск формы – допуск цилиндричности, равный половине допуска на размер [1, c. 394].

До нарезания зубьев заготовку колеса механически обрабатывают по цилиндру выступов с допуском радиального биения относительно основной базы, выбираемым по табл. 2.3.

На оба торца зубчатого венца и на оба торца ступицы назначают допуски торцевого биения. Величину допуска назначают с учетом степени точности изготовления и размеров колеса (табл. 2.4).

Таблица 2.3 – Радиальное биение на диаметр выступов da [3, c. 140].

| Степень точности | Радиальное биение (мкм) при диаметре da, мм | ||||||

| < 50 | < 80 | < 120 | < 200 | < 320 | < 500 | < 800 | |

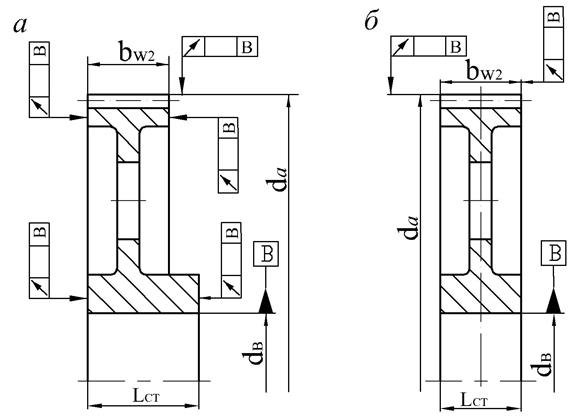

Примеры нанесения допусков формы и расположения поверхностей на чертеж зубчатого цилиндрического колеса приведены на рис. 2.4. Если колесо не имеет плоскости симметрии по зубчатому венцу (рис. 2.4, а – несимметричное колесо), то допуск торцевого биения ставят с обеих сторон и на зубчатый венец, и на ступицу колеса.

Если же колесо симметричное (рис. 2.4, б), то допуск торцевого биения проставляют один раз, но так, чтобы линия стрелки-указателя допуска биения являлась продолжением размерной линии.

На цилиндр выступов зубчатого венца колеса проставляют допуск радиального биения. Величину этого допуска следует выбирать по табл. 2.3 в зависимости от степени точности изготовления передачи и диаметра заготовки колеса.

Таблица 2.4 – Торцевое биение зубчатого венца и ступицы цилиндрического

колеса [3, c. 140]

| Степень точности | Торцевое биение, мкм | ||||

| венца колеса d =100мм | cтупицы (lСТ < dB) | ||||

| шириной b | при dB | ||||

| до 55мм | 55…100 мм | до 50 мм | до 80 мм | св. 80 мм | |

Примечания. 1. При делительном диаметре колеса d отличном от 100мм, табличное значение допуска торцевого биения зубчатого венца следует поделить на 100 и умножить на величину делительного диаметра.

2. При длине ступицы l СТ > dB величину допуска торцевого биения ступицы следует увеличить на 40…50%.

На посадочный внутренний цилиндр ступицы колеса проставляют допуск цилиндричности и допуск на размер. Ось этого цилиндра принимают за основную базу при изготовлении и монтаже колеса и присваивают ей имя. Например, обозначают буквой “ В ” (см. рис. 2.4).

Шероховатость поверхностей цилиндрического колеса назначают в зависимости от точности изготовления его поверхностей по ГОСТ 2789-73:

§ базовый цилиндр ступицы обрабатывают с Ra 1.6…3,2 мкм (при диаметре до 80 мм) и с Ra 3,2…6,3 мкм (при диаметре св. 80 мм);

§ торцы зубчатого венца, ступицы и зубья обрабатывают в соответствии со степенью точности изготовления передачи (табл. 2.5);

§ остальные поверхности обрабатывают с Ra 6,3…12,5 мкм

Таблица 2.5. – Шероховатость зубчатого цилиндрического колеса [3, c. 140]

| Поверхность колеса | Степень точности зубчатого колеса | |||

| Боковая поверхность зубьев | Ra 0,8 | Ra 0,8…1,6 | Ra 1,6…3,2 | Ra 3,2…6,3 |

| Цилиндр вершин зубьев | Ra 1,6 | Ra 1,6…3,2 | Ra 3,2…6,3 | Ra 6,3…12,5 |

| Торцы зубчатого венца | Ra 1,6 | Ra 1,6 | Ra 3,2 | Ra 3,2…6,3 |

| Торцы ступицы | Ra 1,6 | Ra 3,2 | Ra 3,2 | Ra 6,3 |

Рис. 2.4. Нанесение допусков расположения на поверхности

цилиндрического зубчатого колеса:

а) при несимметричной ступице; б) при симметричном колесе

Таблица 2.5. – Шероховатость зубчатого цилиндрического колеса [3, c. 140]

| Поверхность колеса | Степень точности зубчатого колеса | |||

| Боковая поверхность зубьев | Ra 0,8 | Ra 0,8…1,6 | Ra 1,6…3,2 | Ra 3,2…6,3 |

| Цилиндр вершин зубьев | Ra 1,6 | Ra 1,6…3,2 | Ra 3,2…6,3 | Ra 6,3…12,5 |

| Торцы зубчатого венца | Ra 1,6 | Ra 1,6 | Ra 3,2 | Ra 3,2…6,3 |

| Торцы ступицы | Ra 1,6 | Ra 3,2 | Ra 3,2 | Ra 6,3 |

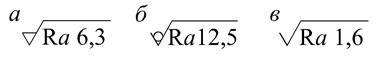

На чертежах шероховатость поверхностей деталей проставляют в соответствии с ГОСТ 3.309-73. Если конструктор регламентирует способ обработки поверхности колеса по данному чертежу, то используется знак шероховатости с треугольником (рис. 2.5, а). Если какую-то поверхность по данному чертежу не обрабатывают, то знак шероховатости содержит окружность, помещенную в угол знака (см. рис. 2.5, б).

Рис. 2.5. Обозначение шероховатости на чертежах

Наиболее предпочтительным является знак в виде математического корня квадратного (см. рис. 2.5, в). Этот знак шероховатости проставляют, если конструктор не регламентирует вид обработки поверхности детали.

|

|

|

|

|

Дата добавления: 2015-07-13; Просмотров: 2768; Нарушение авторских прав?; Мы поможем в написании вашей работы!