КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Системний підхід, структурна та параметрична оптимізація технологічних процесів

|

|

|

|

Пример

Пример

Необходимо так спланировать производство изделий, чтобы общая стоимость продукции была максимальной. Предприятие может выпускать изделия двух типов стоимостью 800 грн. и 1200 грн. Предприятие имеет следующие ресурсы:

– прокат;

– листовой металл;

– трудовые ресурсы.

На изготовление одного изделия необходимо определенное количество ресурсов. Начальные данные приведены в табл. 2.11.

Таблица 2.11 – Начальные данные

| Выбор | Затрата проката | Затрата листового металла | Затрата времени |

| I | 0,5 | ||

| II | 0,25 | 2,5 | |

| Ресурсы |

Решаем задачу с помощью симплекса-метода.

Вводим переменные:

х – количество изделий первого типа;

у – количество изделий второго типа.

Тогда математическая форма задачи имеет вид:

8 х 1 + 12 х 2 ® max.

Задача имеет такие ограничения:

{ .

.

Выбираем начальный базис, так как в экономической форме определяется минимум, знак целевой функции изменяем на противоположный. Целевая функция имеет вид:

–8 х 1 – 12 x 2 ® min

Для перехода от ограничений типа неравенств к ограничениям типа равенства вводим новые сменные: х 3; х 4; х 5 > 0, тогда ограничения имеют вид:

{ ,

,

где х і ³ 0; і = 1, 2, 3, 4, 5.

Составляем симплекс таблицу. Начальным базисом для создания симплекс таблицы есть базис х 3, х 4, х 5.

Таблица 2.12 – Симплекс таблица для начального базиса

х 3, х 4, х 5

| х 1 | х 2 | х 3 | х 4 | х 5 | ||

| Базис | в і/ с і | –8 | –12 | |||

| х 3 | ||||||

| х 4 | 0,5 | 0,25 | ||||

| х 5 | 2,5 |

Проверяем все ли коэффициенты с і ³ 0, если это не так, выбираем главный столбец, которым выступает столбец х 2. В связи с тем, что коэффициент с 2 имеет наименьшее значение –12.

Выбираем главную строку с минимальным значением в і/ а і. После расчетов наименьшей строчкой есть х 3. Таким образом, новый базис имеет вид: х 2; х 4; х 5.

Выполняем преобразования таблицы относительно нового базиса. Для этого главную строку делим так, чтобы главный элемент равнялся 1 и прибавляем ее к другим строкам так, чтобы все элементы главного столбца равнялись 0.

Получим симплекс таблицу относительно нового базиса.

Таблица 2.13 – Симплекс таблица относительно нового базиса х 2; х 4; х 5

| х 1 | х 2 | х 3 | х 4 | х 5 | ||

| Базис | в і/ с і | –2 | ||||

| х 2 | 0,5 | 0,25 | ||||

| х 4 | 37,5 | 3/8 | –1/16 | |||

| х 5 | 3/4 | –5/8 |

В связи с тем, что существует показатель с і < 0, то выполняем цикл расчетов для создания нового базиса.

Получим симплекс таблицу относительно нового базиса.

Таблица 2.14 – Симплекс таблица относительно нового базиса х 2; х 4; х 1

| х 1 | х 2 | х 3 | х 4 | х 5 | ||

| Базис | в і/ с і | 1,34 | 2,67 | |||

| x 2 | 0,665 | –0,665 | ||||

| х 4 | 0,25 | –0,499 | ||||

| x 1 | -0,83 | 1,33 |

В связи с тем, что показатель сі положительный, установленный базис есть оптимальным. Таким образом, оптимальным объемом производства заданных изделий есть:

– для первого типа изделия равняется х1 = 60;

– для второго типа изделия равняется х2 = 80.

Решаем задачу с помощью программного пакета MATLAB.

В программном пакете MATLAB задача линейного программирования решаются с помощью функции lіnprog.

Решаем задачу планирования производства изделий с помощью предложенной функции.

В программном пакете MATLAB решение имеет вид:

>> x = linprog (–[8;12],[2 4;0.5 0.25;2 2.5],[440;65;320])

Optimization terminated successfully.

X = 60

Значения получены в программном пакете MATLAB совпадают с значениями полученными симплекс-методом.

Максимальная прибыль будет получен при производстве 60 штук изделий первого типа и 80 штук изделий второго типа.

Общая стоимость продукции составляет: 60 800 + 80 1200 = 144000 грн.

2.2.4. Оптимизация режимов резания при механообработке.

Расчет режимов резания на основные переходы операций механической обработки является повседневной задачей технолога. Данному вопросу уделено большое внимание в литературе и к настоящему моменту теория резания изучена достаточно полно, что позволило разработать не только математические модели для расчета режимов резания, но и реализовать их в виде разнообразных компьютерных программ. Такие программы выполняются как в виде отдельных приложений, так и в виде модулей различных CAM и TDM систем.

Результатами расчета с помощью таких программ являются приемлемые для конкретной обработки режимы резания. Тем не менее, часто такие программы не учитывают все особенности обработки, применяемого оборудования и инструмента. Поэтому найденные значения подачи s и скорости v могут быть не оптимальными по критерию производительности или себестоимости.

Общепринятым критерием оптимизации режимов резания часто выступает производительность обработки – объем металла (припуска) снимаемого с заготовки в единицу времени. Ввиду того, что глубина резания на переход является назначенной величиной из технологических соображений, то оптимизация проводится только по двум переменным: подачи s и скорости v (или связанной с ней частоте вращения шпинделя n). Целевую функцию (ЦФ) оптимизации в таком случае можно записать в виде произведения, прямо пропорционального производительности обработки Q. Так, для большинства видов обработки (точения, сверления, фрезерования), можно записать:

ЦФ: F = s ∙v ® max, или F = s ∙n ® max, (2.1)

где v – скорость резания, м/мин; n – частота вращения шпинделя, об/мин; s – подача (в зависимости от вида обработки может измеряться в мм/об, мм/мин, мм/зуб).

Как видно по виду формулы (2.1), чем больше значения подачи s и частоты n тем выше производительность обработки. Однако это вовсе не означает, что настроив станок на максимальную частоту вращения шпинделя nmax и подачу суппорта smax, можно получить оптимальную (максимальную) производительность.

Это обусловлено различными ограничениями. Технические ограничения на целевую функцию, приведены в табл. 2.15.

Рассмотрим подробнее некоторые из них.

Кинематические ограничения

Первые ограничения накладываются непосредственно на сами перемененные s и n, так как они не могут быть отрицательными числами (или быть ниже установленных уровней smin и nmin), а также их значения не могут превышать максимальных установленных для конкретной модели станка smax и nmax. Совокупность таких ограничений можно записать, например как:

или

или  (2.2)

(2.2)

Таблица 2.15 – Технические ограничения на целевую функцию для процесса точения

| Ограничения | Станок | Зажимное приспособление | Оптимальные рабочие режимы | Заготовка | |

| Геометрические | Рабочее пространство (максимальный, минимальный диаметр заготовки, высота рабочей зоны, частота вращения шпинделя и величина подачи | Диапазоны запрещённых диаметров, биение детали в патроне | Геометрия режущей части, форма державки, токарный резец, токарная штанга | Размеры габаритные, геометрические погрешности (макро- и микро-погрешности), шероховатость | |

| По нагрузке (износ) | Мощность, крутящий момент | Ограничение по частоте вращения, ограничение по силе зажима токарного патрона, задней баки | Материал режущей части, режущая пластина, резцедержатель | Материал, предварительная подготовка, обрабатываемых поверхностей | |

| Прочность, деформация и упругость | Статическая | Упругость (шпиндель, станина, суппорт, задняя бабка, механизм подачи) | Жесткость закрепления | Прогиб державки | Прогиб заготовки (упругость заготовки) |

| Динамическая | Аналитически пока не описано | Колебания (появление вибрации) в системе СПИД | |||

| Термическая | Термические деформации |

Остальные ограничения связаны с особенностями применяемого оборудования, оснастки и вида обработки.

Ограничение по мощности

Мощность привода главного движения чаще всего ограничивает режимы резания при выполнении черновых проходов, проводимых с большой глубиной резания t.

Мощность резания, допустимая мощностью привода токарного станка

(2.3)

(2.3)

где  – мощность привода главного движения станка, кВт; h – коэффициент полезного действия цепи главного движения.

– мощность привода главного движения станка, кВт; h – коэффициент полезного действия цепи главного движения.

Мощность резания для различных видов обработки рассчитывается по разным формулам:

при точении:  ; (2.4)

; (2.4)

при сверлении и фрезеровании:  , (2.5)

, (2.5)

где  – главная составляющая силы резания при точении, Н:

– главная составляющая силы резания при точении, Н:

, (2.6)

, (2.6)

– крутящий момент на шпинделе, Н×м:

– крутящий момент на шпинделе, Н×м:

при сверлении:  (2.7)

(2.7)

при фрезеровании:  (2.8)

(2.8)

где  – окружная составляющая силы резания при фрезеровании, Н:

– окружная составляющая силы резания при фрезеровании, Н:

(2.9)

(2.9)

Коэффициенты, стоящие в правой части в формулах (2.6) – (2.9) и в последующих, необходимы для конкретизации условий обработки и выбираются из справочников.

Для формирования ограничения необходимо выполнить преобразование формулы (2.3) к виду  .

.

К примеру, для наружной токарной обработки заготовки ограничение по мощности примет вид:

(2.10)

(2.10)

Ограничения по стойкости режущего инструмента. Режущий инструмент является самым слабым звеном системы «станок – приспособление – инструмент – деталь». Он в первую очередь подвергается действию сил резания, а также многим другим разрушающим факторам. Поэтому установка завышенных режимов резания чаше всего приводит к его быстрому изнашиванию или поломке.

Для токарных резцов, оснащенных пластинками из твердого сплава, стойкость накладывает ограничение на величину скорости резания в виде соотношения:

(2.11)

(2.11)

Переходя от скорости резания к частоте вращения шпинделя и выполнив необходимые преобразования, можно получить следующее ограничение:

(2.12)

(2.12)

Существует большое количество и других ограничение. Приведем их без вывода уравнений.

Ограничение по жесткости (виброустойчивости) технологической системы.

Недостаточная жесткость технологической системы может привести к вибрациям при резании, особенно при работе с большой подачей s или глубиной резания t.

Ограничения на подачу s для токарной обработки можно записать следующим образом:

наружное точение:  (2.13)

(2.13)

растачивание:  (2.14)

(2.14)

где  – наибольший диаметр обрабатываемой заготовки над станиной токарного станка, мм;

– наибольший диаметр обрабатываемой заготовки над станиной токарного станка, мм;  – наибольший диаметр заготовки, мм; h – высота корпуса резца, мм; lоп – вылет резца (оправки), мм;

– наибольший диаметр заготовки, мм; h – высота корпуса резца, мм; lоп – вылет резца (оправки), мм;

Ограничение по прочности и жесткости корпуса резца. В дополнение к ограничению на стойкость инструмента для черновых переходов иногда необходимо учитывать ограничение по прочности и жесткости державки. Особенно данное ограничение актуально при больших вылетах резцов при глубоком растачивании и подобной обработке.

Так, ограничения по прочности токарного резца с прямоугольным сечением b ´ h можно записать следующим образом:

по прочности корпуса:  ; (2.15)

; (2.15)

по жесткости корпуса:  ; (2.16)

; (2.16)

где f – максимально допустимая величина деформации вершины режущей части инструмента (прогиб) под действием главной составляющей силы резания, мм; Е – модуль упругости материала корпуса инструмента, МПа; lв – вылет резца, мм.

Ограничение по шероховатости обработанной поверхности заготовки. Данное ограничение необходимо учитывать только при чистовой обработке. На шероховатость обработанной поверхности основное влияние оказывает геометрия режущей части инструмента и подача, т.к. именно они определяют форму следа инструмента оставляемого на поверхности.

При наружном точении ограничения по шероховатости имеет вид:

при

(2.17)

(2.17)

при

(2.18)

(2.18)

Ограничение по точности обработанной поверхности. При чистовой обработке также необходимо анализировать ограничение по точности.

При наружном точении ограничение по точности имеет вид:

(2.19)

(2.19)

Ограничение по максимально допустимой осевой силе резания. Для некоторых видов обработки (особенно для сверления) действующим является также ограничение по осевой силе резания, которая не должна превышать максимально допустимую прочностью станка или инструмента. Осевые силы резания определяются по формулам:

для сверления:  (2.20)

(2.20)

для точения:  (2.21)

(2.21)

Ограничение по температуре резания.

Данное ограничение связано с тем, что при высоких режимах обработки возникает значительная температура в зоне резания, которая может превышать термостойкость материала инструмента или заготовки  .

.

При точении ограничение по термостойкости можно записать следующим образом:

(2.22)

(2.22)

В итоге задача оптимизации режимов резания сводится к нахождению пары значений s и n, при которых ЦФ F = s × п имеет максимум, и выполняются все ограничения.

В виду того, что сама ЦФ является нелинейной, а также нелинейные ограничения, данная задача классически должна решаться методами нелинейного программирования, которые достаточно сложны и трудоемки.

Решение задачи графическим способом

Линейные оптимизационные задачи решать гораздо проще, нежели нелинейные. Поэтому одним из способов, применяемых при решении нелинейных задач, является сведение их к линейным – линеаризация.

Рассмотрим решение задачи на примере чернового точения цилиндрической поверхности. Для данной задачи будут актуальны ограничения по жесткости технологической системы (2.13), мощности привода главного движения (2.10), стойкости инструмента (2.12), а также кинематические ограничения (2.2).

Проведем линеаризацию ЦФ и ограничений, т.е. приведем выражения к линейному виду. В данной задаче этого можно достичь, прологарифмировав ЦФ, а также правые и левые части соотношений для ограничений.

При логарифмировании воспользуемся известными из курса алгебры правилами:

(2.23)

(2.23)

В таблице 2.16 представлены все необходимые данные об обработке и значения коэффициентов, используемые в формулах ограничений.

В результате получим:  (2.24)

(2.24)

(2.25)

(2.25)

где  ;

;  ; (2.26)

; (2.26)

(2.27)

(2.27)

(2.28)

(2.28)

Таблица 2.16 – Сводные данные об условиях обработки

| Параметры обработки | Тип обработки | черновое точение | |

| Требуемая шероховатость | Rz80 | ||

| Глубина резания | t = 5 мм | ||

| Параметры станка SAMAT 400S | Диапазон частот вращения | п = 25.. 2000 об/мин, | |

| Диапазон подач | s = 0,05.. 2,8 мм/об | ||

| Макс. Ø обработки над станиной | Dс = 400 мм | ||

| Мощность главного привода | Nст = 5,5 кВт | ||

| КПД | h = 0,7 | ||

| Параметры инструмента | Параметры заготовки | ||

| Обозначение | Резец 2102-1225 Т5К10 ГОСТ 24996-81 | Тип заготовки | Прокат с коркой |

| Материал | Сталь 45 | ||

| Геометрия | γ= 10°, φ = 45°, φ1 = 45°, α = 0°, r = 1,2мм | Термообработка Твердость Предел прочности | нет НВ 180 σ в = 530 МПа |

| Стойкость | Т = 60 мин | Геометрия | Длина L = 250 мм, Диаметр D = 120 мм |

| Значения коэффициентов | В формуле (2.2.14) ограничения по жесткости | Сs = 0,164;zs = 0,4; Рs = 0,25; хs = 0,55; Кs = 1,18 | |

| В формуле (2.2.12) ограничения по стойкости | Сv = 350; хv = 0,15; уv = 0,35; тv = 0,2 Кv = 0,74 | ||

| В формуле (2.2.10) ограничения по мощности | Срz = 300; хрz = 1,0;урz = 0,75; прz = -0,15; Крz = 0,77 |

(2.29)

(2.29)

(2.30)

(2.30)

. (2.31)

. (2.31)

Подставив численные значения из таблицы 2.13 в формулы (2.25) – (2.31), получим линейную систему ограничений:

(2.32)

(2.32)

Система (2.32) определяет область допустимых решений (ОДР) – область поиска оптимального решения.

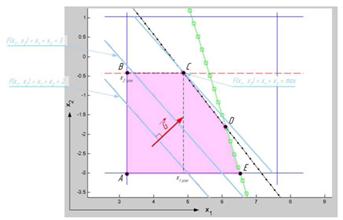

Для графического изображения области допустимых решений, необходимо рассмотреть каждое из неравенств системы (2.32). При этом неравенство следует преобразовать в тождество и построить в плоскости х1х2 соответствующие прямые.

Так, например, два последних неравенства преобразуются в четыре тождества:

x1 = 3,219; x1 = 7,601; x2 = -2,996; x2 = 1,030. (2.33)

Построив четыре прямые по уравнениям (2.33) выясним область допустимых решений по этим ограничениям – см. рис. 2.30,а.

Аналогично, графически строятся прямые и по остальным ограничениям системы (2. 32) – см. рис. 2.30,б.

а) только кинематические ограничения  ;

;  ;

;

б) все ограничения (2.35)

Так для построения второго ограничения, неравенство необходимо преобразовать, например, к виду

, (2.34)

, (2.34)

и далее к тождеству  (2.35)

(2.35)

по которому можно построить график x2(x1).

Существует теорема, согласно которой оптимальное решение если оно и существует, то находится в точке пересечения ограничений области допустимых решений. Это означает что, координаты (х1i, x2i) одной из вершин закрашенного пятиугольника ABCDE – области допустимых решений, дадут максимум ЦФ F (х1, х2) = х1 + х2 = тах.

а

а

б

б

Рисунок 2.30 – Нахождение области допустимых решений графическим способом

Таким образом, для нахождения оптимального решения необходимо найти 5 пар координат (х1i, x2i) точек А, B, С, D и E, и подставить их в уравнение для ЦФ. Та пара, которая даст максимум целевой функции – и есть оптимальное решение.

В нашем случае, значения целевой функции F (х1, х2) = х1 + х2 для каждой из точки – вершины прямоугольника окажутся следующими:

Таблица 2.17 – Выбор целевой функции

| Точка | Координаты | Значение целевой функции F (х1, х2) = х1 + х2 = тах | |

| х1 | х2 | ||

| A | 3,219 | -2,996 | 0,223 |

| B | 3,219 | -0,432 | 2,787 |

| C | 4,881 | -0,432 | 4,449 |

| D | 6,111 | -1,826 | 4,285 |

| E | 6,521 | -2,996 | 3,525 |

Как видно, ЦФ имеет максимум в точке С (х1 = 4,881; х2 = -0,432).

Выполнив операцию, обратную логарифмированию, получим оптимальные значения частоты вращения шпинделя п и подачи s, и далее скорости резания v.

(2.36)

(2.36)

(2.37)

(2.37)

(2.38)

(2.38)

Значение исходной целевой функции при таких параметрах п, s составит:

(2.39)

(2.39)

Тем не менее, настроить станок на обработку детали с найденными режимами резания будет возможно, только если станок оснащен частотно-регулируемыми приводами главного движения и подачи. Большинство же универсальных станков имеют коробку скоростей, поэтому найденные значения частоты n, и подачи s, необходимо откорректировать под паспортные значения. Однако это может привести к тому, что фактические режимы резания окажутся неоптимальными.

Так, если принять для станка nфакт = 125 об/мин, sфакт = 0,6 мм/об, то скорость резания vфакт = 47,12 м/мин, а ЦФ: F = 75 мм/мин.

Как видно, при наличии дискретного ряда частот п и подач s, откорректированные режимы резания оказываются неоптимальными.

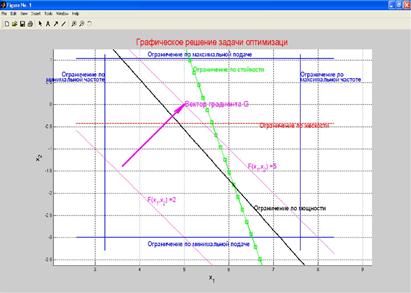

При наличии большого числа ограничений область допустимых решений может иметь множество вершин, поэтому поиск оптимального решения целесообразно проводить с помощью т.н. градиентного метода.

Вектор градиента  показывает направление роста целевой функции.

показывает направление роста целевой функции.

Для нахождения этого вектора необходимо в начале задаться двумя какими-либо значениями целевой функции.

Положим, F(х1, х2) = х1 + х2 = 2 и F(х1, х2) = х1 + х2 = 3, и в графической области построим соответствующие прямые (см. рис. 2.31).

Рисунок 2.31 – Нахождение оптимального решения (х1, х2)

градиентным методом

Как видно, чем больше выбранное значение ЦФ, тем выше находится прямая F(x1, x2), значит, вектор градиента G направлен вправо вверх перпендикулярно любой из прямых F (x1, x2).

Таким образом, чтобы найти точку максимума ЦФ в области допустимых решений, необходимо одну из построенных прямых F (x1, x2) перенести параллельно в сторону, указываемую вектором градиента G, то тех пор, пока она не будет иметь с областью допустимых решений всего одну точку.

Как видно из рис. 1.2 целевая функция F(x1, x2) = x1 + x2 имеет максимум в точке C (x1 = 4,881; x2 = - 0,432), как и было определено ранее.

MatLab-программа графического решения задачи оптимизации режимов резания при точении

% ПРОГРАММА ГРАФИЧЕСКОГО РЕШЕНИЯ ЗАДАЧИ ОПТИМИЗАЦИИ РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ

% ИСХОДНЫЕ ДАННЫЕ

% Параметры обработки

Rz = 80; %Шероховатость, мкм

t = 5; %Глубина резания, мм

% Параметры станка

n_min = 25; % Минимальная частота вращения шпинделя, об/мин

n_max = 2000; %Максимальная частота вращения шпинделя, об/мин

s_min = 0.05; %Минимальная рабочая подача, мм/об

s_max = 2.8; %Максимальная рабочая подача, мм/об

D_c = 400; % Максимальный обрабатываемый диаметр заготовки над станиной, мм

N = 5.5; %Мощность главного привода станка, кВт

efficiency = 0.7; %КПД

%Параметры инструмента

material = 'Т5К10';%Материал режущей части

T = 30; %Стойкость,мин

% Параметры заготовки

steel = 'Сталь 45';% Марка стали

sigma = 530; %Предел прочности на растяжение, МПа

L = 250; %Длина заготовки, мм

D = 120; %Диаметр заготовки, мм

% Значения коэффициентов из справочника, характеризующие условия обработки

% Используемые при расчете ограничения по жесткости (виброустойчивости)

C_s = 0.164; %Постоянный коэффициент

z_s = 0.4; % Коэффициент влияния подачи на шероховатость

P_s = 0.25; % Коэффициент влияния радиуса при вершине на шероховатость

x_s = 0.55; %Коэффициент влияния скорости резания на шероховатость

K_s = 1.18; %Коэффициент влияния переднего угла на шероховатость

% Используемые при расчете ограничения по стойкости

C_v = 350; %Постоянный коэффициент

x_v = 0.15; %Коэффициент влияния глубины резания на скорость резания

y_v = 0.35; %Коэффициент влияния подачи на скорость резания

m = 0.20; % Коэффициент влияния стойкости инструмента на скорость резания

K_v = 0.74; %Поправочный коэффициент на условия обработки

% Используемые при расчете ограничения по мощности

C_Pz = 300; % Постоянный коэффициент

x_Pz = 1.0; % Коэффициент влияния глубины на температуру в зоне резания

y_Pz = 0.75; % Коэффициент влияния подачи на температуру в зоне резания

n_Pz = -0.15; % Коэффициент влияния скорости на температуру в зоне резания

K_Pz = 0.77; %Допустимая температура в зоне резания, градусы Цельсия

% РЕШЕНИЕ ЗАДАЧИ

% Расчет коэффициентов b1.. b7 линеаризованной системы

b(1)=log(C_s*D_c^z_s/t^x_s*(D/D_c)^P_s*K_s);

b(2)= log(1000*C_v/T^m/t^x_v/pi/D*K_v);

b(3)=log(6000*N*efficiency/C_Pz/t^x_Pz/K_Pz*(1000/pi/D)^(n_Pz+ 1));

b(4) = log(n_min);

b(5) = log(n_max);

b(6) = log(s_min);

b(7) = log(s_max);

% Графические построения

figure(1), clf

x1_array = linspace(b(4)*0.8,b(5)*1.1,60);%Массив переменных x1

x2_array = linspace(b(6)*1.1,b(7)*1.1,60);%Массивпеременных x2

hold on

% Построение кинематических ограничений

x1_array_min = min(x1_array);

x1_array_max = max(x1_array);

x2_array_min = min(x2_array);

x2_array_max = max(x2_array);

plot([x1_array_min;x1_array_max],[b(6);b(6)],'linewidth',2);

text(x1_array_max*0.5,b(6)*1.05,'Ограничение по минимальной подаче','fontsize',14,'color','b');

plot([x1_array_min;x1_array_max],[b(7);b(7)],'linewidth',2);

text(x1_array_max*0.5,b(7)*1.1,'Ограничение по максимальной подаче','fontsize',14,'color','b');

plot([b(4);b(4)],[x2_array_min;x2_array_max],'linewidth',2);

text(b(4),x2_array_max*0.6,'Ограничение по','fontsize',14,'color','b','HorizontalAlignment','right');

text(b(4),x2_array_max*0.4,'минимальнойчастоте','fontsize',14,'color','b','HorizontalAlignment','right');

plot([b(5);b(5)],[x2_array_min;x2_array_max],'linewidth',2);

text(b(5),x2_array_max*0.6,'Ограничение по','fontsize',14, 'color','b');

text(b(5),x2_array_max*0.4,'максимальной частоте','fontsize',14,'color','b');

% Построение ограничения по жесткости технологической системы

plot(x1_array,ones(size(x1_array))*b(1),'--r','linewidth',2);

text(x1_array_max*0.8,b(1)*1.1,'Ограничение по жескости', 'fontsize',14,'color','r');

% Построение ограничения по стойкости режущего инструмента

plot(x1_array,(b(2)-x1_array)/y_v,'-sg','linewidth',2);

text(mean(x1_array)*0.95,(b(2)-mean(x1_array)*0.95)/y_v, 'Ограничение по стойкости', 'fontsize',14,'color','g');

% Построение ограничения по мощности главного привода станка

plot(x1_array,(b(3)-(n_Pz+1)*x1_array)/y_Pz,'.-k','linewidth',2)

text(mean(x1_array)*1.2,(b(3)-(n_Pz+1)*mean(x1_array)*1.2)/y_Pz, 'Ограничение по мощности','fontsize',14,'color','k');

% Построение функций F(x1,x2) при некоторых значениях ЦФ

F1 = round(max(x1_array)/6+max(x2_array)/6);

F2 = round(max(x1_array)/2+max(x2_array)/2);

text(max(x1_array)/2,F1-max(x1_array)/2,strcat('F(x_1,x_2) =',num2str(F1)),'fontsize',14,'color','m');

plot(x1_array,F2-x1_array,'m','linewidth',1);

text(max(x1_array)/1.3,F2-max(x1_array)/1.3,strcat('F(x_1,x_2) = ', num2str(F2)),'fontsize',14,'color','m');

plot(x1_array,F1-x1_array,'m','linewidth',1);

% Построение вектора градиента

plot([x1_array_min*1.4, x1_array_max*0.6],[-F2+x1_array_min*1.4;-F2+x1_array_max*0.6],'m','linewidth',3);

plot([x1_array_max*0.57,x1_array_max*0.6],[(-F2+x1_array_max *0.57)*0.7;-F2+x1_array_max*0.6],'m','linewidth',3);

plot([x1_array_max*0.58,x1_array_max*0.6],[(-F2+x1_array_max *0.58)*1.3; -F2+x1_array_max*0.6],'m','linewidth',3);

text(x1_array_max*0.6,-F2+x1_array_max*0.6,'Вектор градиента G','fontsize',16,'color','m');

% Дооформление графиков

axis([x1_array_min*0.8 x1_array_max*1.1 x2_array_min*1.1 x2_array_max*1.1]);

grid on

xlabel('x_1','fontsize',14);

ylabel('x_2','fontsize',14);

title('Графическое решение задачи оптимизаци', 'fontsize',18,'color','r');

Рисунок 2.32 – Графическая интерпретация результатов расчетов

КОНТРОЛЬНЫЕ ВОПРОСЫ К РАЗДЕЛУ 2

1. Основные характеристики сетевого графика.

2. Правила построения сетевого графика.

3. Цель построения сетевого графика.

4. Характерные особенности задач линейного программирования.

5. Математическое описание и основные принципы решения транспортной задачи.

6. Методы поиска начального базисного решения при реализации типовой транспортной задачи.

7. Метод потенциалов для поиска оптимального решения транспортной задачи.

8. Принцип решения транспортной задачи с помощью программного пакета Microsoft EXСEL.

9. Математическое описание и основные принципы решения задачи о назначениях.

10. Особенности использования Венгерского метода.

11. Принцип решения задачи о назначениях с помощью программного пакета Microsoft EXСEL.

12. Математическое описание и основные принципы решения задачи о распределении производственных ресурсов.

13. Сущность симплекс-метода.

14. Использование программного пакета MATLAB и функции linprog для решения задачи о распределении производственных ресурсов.

15. Математическое описание задач поиска оптимальных режимов резания.

16. Основные виды ограничений при черновой обработке.

17. Основные виды ограничений при чистовой обработке.

18. Нахождение области допустимых решений графическим способом.

19. Нахождение оптимального решения градиентным методом.

20. Графическое решение задачи оптимизации режимов резания при точении в программном комплексе MatLab.

РАЗДЕЛ 3. ЗАДАНИЯ К ЛАБОРАТОРНО-ПРАКТИЧЕСКИМ РАБОТАМ

Задание №1 Построение сетевого графика производства

исследовательского образца

По заданному перечню событий (таблица 3.1), построить сетевой график разработки исследовательского образца. Найти полные пути сетевого графика и рассчитать их продолжительность, определить критический путь и резерв времени полных путей. Рассчитать для работ: 1-4, 1-5, 5-8, 8-9следующие параметры сетевого графика:

– ранний срок начала роботы;

– ранний срок завершения роботы;

– поздний срок завершения роботы;

– поздний срок начала роботы;

– полный резерв времени пути.

Продолжительность работ определить с таблицы 3.2 по последней цифре зачетной книжки в месяцах

Таблица 3.1 – Перечень событий и работ сетевого графика

| Обозначение события | Событие | Обозначение работ | Работа | Продолжительность работы |

| 1 | 2 | 3 | 4 | 5 |

| Конструкторская документация готова | 0-1 | Разработка технологии | ||

| Технология разработана | 0-2 | Изготовление модели оснастки | ||

| Модель оснастки изготовлена | 0-3 | Заказ покупных изделий | ||

| Покупные изделия заказаны | 1-4 | Изготовление заготовок | 0,5 | |

| Заготовки изготовлены | 1-5 | Разработка чертежей технологической оснастки | ||

| Разработка чертежей окончена | 2-6 | Изготовление отливок | 0,5 | |

| Продолжение табл. 3.1 | ||||

| 1 | 2 | 3 | 4 | 5 |

| Отливки изготовлены | 3-7 | Получение покупных изделий | ||

| Покупные изделия получены | 4-8 | Механическая обработка стальных деталей | ||

| 5-8 | Изготовление технологической оснастки | |||

| 6-8 | Механическая обработка литых деталей | |||

| 7-8 | Зависимость | |||

| Детали изготовлены и получены | 8-9 | Сборка опытного образца | ||

| Опытный образец собран |

Таблица 3.2 – Продолжительность работ

| tі | ||||||||||||

| Последняя цифра шифра | ||||||||||||

Задание №2 Транспортная задача

Известные условия транспортной задачи. Числа, которые находятся на пересечении срок с указанными мощностями производителей и столбцов с указанным спросом потребителей, указывают стоимость перевозки единицы груза от поставщиков к потребителям.

Составить такой план перевозки груза, чтобы затраты на перевозку были минимальные.

Вариант 1

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 2

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 3

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 4

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 5

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 6

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 7

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 8

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 9

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 10

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 11

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 12

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 13

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Вариант 14

| Пункты отправления | Запасы продукции | Пункты назначения и их потребности | ||||

| П1 | П2 | П3 | П4 | П5 | ||

| А | ||||||

| В | ||||||

| С | ||||||

Задание №3 Определение оптимального соотношения конструктивного исполнения изделия и технологического процесса его изготовления

Существует четыре варианта конструктивного выполнения изделия и четыре варианта технологического процесса его изготовления, любой из которых оценивается по 5 критериям. Любой из критериев имеет по три оценки в своей шкале.

В результате расчетов и экспертных оценок полученные многочисленные значения оценок вариантов конструктивного выполнения изделия по показателям назначения и оценок вариантов технологического процесса, его изготовление по показателям технологичности. Используя методику решения многокритериальных задач о назначении, определить оптимальное соотношение варианту технологического процесса и варианту конструктивного выполнения изделия.

Многочисленные значения оценок определяются по четырем первым цифрам зачетной книжки студента из таблицы 3.3 для конструктивного варианта изделия Qі; из таблицы 3.4 – для технологического процесса Сі таким образом, что бы первой цифре зачетной книжки отвечала оценка первого варианта, второй – второго и т.д.

Таблица 3.3 – Оценки для конструктивного варианта изделия

| Первые цифры зачетной книжки | Варианты оценок | ||||

| I | II | III | IV | V | |

Таблица 3.4 – Оценки для технологического процесса

| Первые цифры зачетной книжки | Варианты оценок | ||||

| I | II | III | IV | V | |

Задание №4 Задача о назначениях

В конкурсе на получение пяты вакансий принимают участие семь претендентов. Результаты тестирования каждого претендента, на соответствующие вакансии, приведены в виде матрицы по вариантами. Тестирование проводилось по десятибалльной шкале.

Определить с помощью Mіcrosoft Excel, какого претендента на какую вакансию следует принять, причем так, чтобы сумма баллов всех претендентов была максимальной.

Вариант1

| V1 | V2 | V3 | V4 | V5 | |

| Р1 | |||||

| Р2 | |||||

| Р3 | |||||

| Р4 | |||||

| Р5 | |||||

| Р6 | |||||

| Р7 |

Вариант2

| V1 | V2 | V3 | V4 | V5 | |

| Р1 | |||||

| Р2 | |||||

| Р3 | |||||

| Р4 | |||||

| Р5 | |||||

| Р6 | |||||

| Р7 |

Вариант3

| V1 | V2 | V3 | V4 | V5 | |

| Р1 | |||||

| Р2 | |||||

| Р3 | |||||

| Р4 | |||||

| Р5 | |||||

| Р6 | |||||

| Р7 |

Вариант4

| V1 | V2 | V3 | V4 | V5 | |

| Р1 | |||||

| Р2 | |||||

| Р3 | |||||

| Р4 | |||||

| Р5 | |||||

| Р6 | |||||

| Р7 |

Вариант5

| V1 | V2 | V3 | V4 | V5 | |

| Р1 | |||||

| Р2 | |||||

| Р3 | |||||

| Р4 | |||||

| Р5 | |||||

| Р6 | |||||

| Р7 |

Вариант6

| V1 | V2 | V3 | V4 | V5 | |||

| Р1 |

Дата добавления: 2014-10-22; Просмотров: 500; Нарушение авторских прав?; Мы поможем в написании вашей работы! |

Генерация страницы за: 0.016 сек.