КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Применение методов линейного программирования в решении ряда задач

|

|

|

|

Линейное программирование — наиболее распространенный ЭММ метод, применяемый в экономическом анализе. Первооткрыватель линейного программирования – академик Л.В.Канторович. Он в 1939 г., занявшись вопросами планирования работы агрегатов фанерной фабрики, решил математически несколько задач: о наилучшей загрузке машин, о раскрое материалов с наименьшими расходами, о распределении грузов по нескольким видам транспорта и др., при этом разработав универсальный метод решения таких задач, а также различные алгоритмы, реализующие его.

Значение этой работы оказалось намного шире, чем только удачное математическое решение производственных задач, т.к. в ней впервые было сформулировано такое понятие, как «оптимальность».

В 40-50-х годах XX века американский математик Дж.Данциг ввел термин «линейное программирование». Слово «программирование» объясняется здесь тем, что неизвестные переменные, которые отыскиваются в процессе решения задачи, обычно в совокупности определяют программу (план) работы некоторого экономического объекта. При этом задача обязательно носит экстремальный характер, т.е. состоит в отыскании экстремума (максимума или минимума) целевой функции. Им могут быть, например, максимум продукции, прибыли или минимум затрат и т. д. В экономике мы всегда ищем наилучшие, или оптимальные значения показателей. Значит, практически все экономические задачи – экстремальные. Но в реальной ситуации получается, что многочисленные факторы достижения результатов могут совпадать или противоречить друг другу. Например, задачи максимума выпуска продукции и минимума затрат несовместимы: с наименьшим количеством затрат – нулевым – продукции вообще не получить. Поэтому в каждой задаче может быть только один критерий оптимальности, а все остальные факторы должны рассматриваться как ограничения. Такие задачи называют также оптимальными.

Применительно к экономическому анализу линейное программирование есть совокупность математических методов, позволяющих в условиях ограниченных ресурсов по принятому критерию оптимальности выбрать из всех вариантов один или несколько наилучших. При этом имеется в виду, что все условия этих задач могут быть описаны линейными уравнениями или неравенствами, в которых предполагается пропорциональность при изменении переменных и сами переменные только в первой степени. При постановке задачи линейного программирования необходимы исходные данные, которые могут быть разбиты на три группы. Прежде всего это данные, связанные с количественным выражением принятого критерия оптимальности. Если этот критерий может быть количественно определен и математически формализован, то каждый вид полезной деятельности или единичный результат ее (например, выпуск единицы товара определенного вида) должен получить количественную оценку. Число этих оценок, которые мы назовем оценками целевой функции, должно соответствовать числу видов полезной деятельности (или технологии). Будем считать, что это число равно n. Все эти оценки могут быть упорядочены в виде вектора оценок целевой функции C = (с1, с2, …,сj,…,сn).

Вторая группа исходных данных связана с наличными производственными ресурсами, с объемами их запасов. Пусть учитывается m видов ресурсов, а величина запаса i – го ресурса равна bi. Все числа, определяющие величины запасов ресурсов, могут быть упорядочены в вектор запаса ресурсов:

.

.

Третья группа исходных данных связана с использованием производственных ресурсов в различных видах полезной деятельности (технологии) и представлена нормативами использования.

Пусть норма расхода i- го ресурса на единицу производства j- го товара определяется числом aij. Тогда нормы расхода ресурсов всех видов на единицу производства j- го товара, упорядоченные в виде вектора, дадут описание технологии производства единицы j- го товара:

В этом упорядоченном наборе нормативов как бы овеществлена технология производства j –го товара. Если эти технологические нормативы оценить в денежном измерении и полностью перечислить все виды ресурсов, используемых в производстве единицы j –го продукта, этот вектор будет представлять калькуляцию себестоимости единицы этого продукта. При постановке задачи линейного программирования все векторы технологического описания производства всех товаров упорядочиваются в матрицу порядка m-n, называемую матрицей технологии:

Среди нормативных коэффициентов в этой матрице могут встречаться как положительные, так и отрицательные числа. В случае отрицательных значений эти коэффициенты могут быть истолкованы не как нормы затрат, а как нормы побочного выпуска. Объем выпуска j –го товара (или интенсивность j –й технологии) обозначим xj. Упорядоченный набор этих чисел образует вектор выпуска товаров:

Несмотря на разнообразие структурных модификаций в задачах линейного программирования, можно привести основную математическую формулу, отражающую логическую сущность этих задач и допускающую ясную экономическую интерпретацию.

В задачах линейного программирования неизбежно должны соблюдаться три основных условия.

Первое из них назовем условием, описывающим ограниченность запасов ресурсов и их использования:

Второе условие определяет неотрицательность полезных видов деятельности или технологии производства:

Третье условие выражает критерий оптимальности в форме целевой линейной функции:

Напомним, что

— норма использования i -го ресурса на производство единицы j- го вида продукции);

— норма использования i -го ресурса на производство единицы j- го вида продукции);

— величина запаса i -го ресурса;

— величина запаса i -го ресурса;

— оценка (цена) единицы товара j- го вида;

— оценка (цена) единицы товара j- го вида;

— количество производимой продукции j- го вида.

— количество производимой продукции j- го вида.

С целью экономической интерпретации структуры и показателей задач линейного программирования введем смысловое значение буквенных обозначений в вышеприведенные условия.

Первое условие

≤ (запас ресурса)

≤ (запас ресурса)

И так по всем m видам ресурсов.

Это условие, таким образом, выражает тот факт, что по всем m видам имеющихся ресурсов их общее использование при производстве всех товаров не должно превосходить запасов соответствующих ресурсов, ибо использовать можно лишь то, что имеется в наличии.

Второе условие выражает очевидный факт, что производство любого товара отрицательным быть не может (отрицательный объем производства не имеет экономического смысла).

Третье условие

Это условие определяет, какие именно товары и в каком количестве необходимо производить, чтобы общий объем производства всех товаров в принятых ценах (или оценках) был наибольшим (максимальным). Если же задача решается на минимум, то она обычно определяет требование выполнения плана производства по ассортименту и объему производства при наименьших общих издержках производства.

Это условие определяет, какие именно товары и в каком количестве необходимо производить, чтобы общий объем производства всех товаров в принятых ценах (или оценках) был наибольшим (максимальным). Если же задача решается на минимум, то она обычно определяет требование выполнения плана производства по ассортименту и объему производства при наименьших общих издержках производства.

Широко распространенным способом решения задач линейного программирования является симплекс-метод. Этот метод отличается простотой нахождения оптимума. Сущность его — в последовательном переборе крайних (угловых или вершинных) точек области свободы решений (см. рис. 8.1, 8.2), начиная с некоторой базисной точки.

Рассмотрим пример решения задачи по нахождению оптимального объема производства.

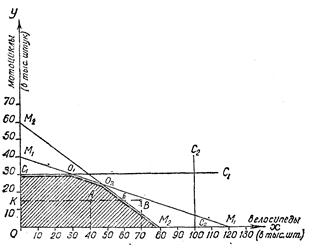

Завод выпускает два вида продукции: велосипеды и мотоциклы. Построим график (рис.8.1), отложив на одной оси возможное количество производимых в год велосипедов, на другой – мотоциклов. Сборочный цех мотоциклов имеет мощность 30 тыс. штук в год, сборочный цех велосипедов – 100 тыс. в год (соответственно на графике получатся границы: C1-C1 и C2-C2).

В механических цехах есть взаимозаменяемое оборудование (на одном и том же токарном или фрезерном станке можно делать детали как для мотоцикла, так и для велосипеда). Пусть у нас две группы таких цехов: одна из них может максимально производить либо детали на 40 тыс. мотоциклов, либо детали на 120 тыс. велосипедов, либо любую комбинацию, ограниченную этими данными (линия М1-М1). По другой группе цехов соответствующие цифры составляют 60 и 80 (М2-М2). Нанесем все эти данные на график и получим область, ограниченную тремя отрезками прямых и осями координат. Она называется областью свободы решений и содержит точки, каждая из которых представляет собой возможный план работы предприятия.

Рис.8.1. График производства

Рассмотрим точку А: она находится на пересечении двух координат — КА и ДА, т.е. означает план выпуска 15 тыс. мотоциклов и 40 тыс. велосипедов. Можно ли считать, что это максимальные объемы производства? Нет, конечно, мы можем перейти к точке В и выпустить те же 15 тыс. мотоциклов и 60 тыс. велосипедов. А вот точка I для нас недоступна — 15 тыс. мотоциклов предприятие может выпустить, но одновременно с ними 70 тыс. велосипедов – нет. Мощности второй группы цехов не позволяют такую комбинацию. Легко увидеть, что наибольшее количество продукции мы можем получить в любой точке ломаной линии, ограничивающей область свободы. А вот что лучше – 30 тыс. велосипедов и 30 тыс. мотоциклов или 65 и 10 тыс., или 50 и 25 тыс. и т.д.? В этом и состоит главный вопрос.

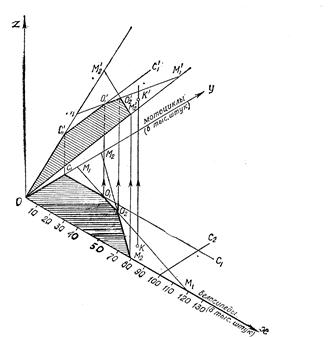

Здесь вступает в действие второй элемент экономико-математического анализа: целевая функция. Допустим, что будет прибыль. Известно, что каждая тысяча мотоциклов дает 30 тыс. грн. прибыли, каждая тысяча велосипедов – 20 тыс.грн. Сформулируем задачу линейного программирования: зная ограничения задачи (на графике - это прямые C1-C1, C2-C2,М1-М1,М2-М2), будем стремиться получить наибольшую сумму прибыли. То сочетание выпусков продукции, которое дает наибольшую прибыль, и будет наилучшим, оптимальным выпуском. Если мы перейдем к трехмерному графику (рис.8.2) и в каждой точке области свободы решений восстановим перпендикуляр, то получим плоскость, которая начинается в точке начала координат и нависает над областью свободы решений.

Рис.8.2. Определение оптимальности выпуска продукции

Чем выше точка над плоскостью координат XOY, тем больше прибыль. Оптимальной точкой будет та, которая лежит под наиболее высоко расположенной точкой на плоскости прибыли, но на границе области свободы решений. Ею будет точка O2, в ней прибыль составит 175 тыс. грн. (30*25+20*50). В точке O1 прибыль будет равна 135 тыс. грн. (30*25+20*30).

В многомерных задачах оптимум находится путем достаточно трудоемких вычислений.

В настоящее время линейное программирование успешно используется для анализа вариантов раскроя материалов, загрузки оборудования, графиков запуска деталей в производство, направления грузопотоков. В каждом случае сопоставление фактического исполнения с оптимальным вариантом позволяет выявить дополнительные резервы повышения эффективности производства.

В условиях рыночной экономики эффективность организации транспортного обслуживания на промышленных предприятиях имеет большое значение. Транспортные издержки исчисляют в тысячах гривен. Они оказывают существенное влияние на формирование себестоимости продукции и прибыли.

Одной из актуальных задач является обеспечение оптимального планирования перевозок грузов. Причем во многих случаях это необходимо достичь имеющимися в наличии неоднородными транспортными средствами. Это типичная транспортная задача линейного программирования.

Рассмотрим общую структуру закрытой модели транспортной задачи:

1) система уравнений по ограниченным m видам ресурсов —

| (8.1) |

2) система уравнений по ограниченным n видам потребностей —

| (8.2) |

3) неотрицательность поставок (технологий) —

4) целевая функция в линейной форме —

| (8.3) |

5) общий баланс ресурсов и потребностей

| (8.4) |

Принятые обозначения:

— запас i -го ресурса

— запас i -го ресурса  ;

;

единицу j- го вида продукции (на единицу j- го товара);

— величина j -й потребности

— величина j -й потребности  ;

;

— оценка использования i -го ресурса для удовлетворения единицы j -й потребности;

— оценка использования i -го ресурса для удовлетворения единицы j -й потребности;

— величина удовлетворения j -й потребности за счет использования i - го ресурса.

— величина удовлетворения j -й потребности за счет использования i - го ресурса.

При постановке транспортно- распределительных задач соблюдение пятого условия необязательно. Если оно соблюдается, то задача имеет закрытую форму. Если же не соблюдается и при этом или первая или вторая система линейных уравнений обращается в систему линейных неравенств, то это — открытая форма транспортно-распределительной задачи. Открытые задачи непосредственно не решаются, а предварительно сводятся к форме закрытой задачи путем введения фиктивного поставщика или потребителя. Из алгоритмов, используемых при решении задач этого типа, следует выделить методы потенциалов, дифференциальных рент и разрешающих слагаемых.

Решение таких задач путем комбинирования методов программирования дает результат, довольно близкий к оптимальному. В противном случае следует применить методы целочисленного линейного программирования с использованием ЭВМ. На предприятиях крупносерийного и массового производства задачи оптимального планирования перевозки грузов можно решать методами линейного программирования без применения ЭВМ. В качестве критерия оптимизации, как правило, применяется минимум холостых пробегов:

(8.5)

(8.5)

где lm — длина m -го маршрута;

Qm — объем перевозок по m -му маршруту.

Исходным материалом для расчета оптимальных маршрутов движения являются: план производства, ведомость грузооборота, технико-эксплуатационные показатели применяемых транспортных средств, нормы обслуживания на транспортных и погрузочно-разгрузочных работах.

Экономическая эффективность перевозки грузов на промышленных предприятиях повышается при внедрении оптимальных графиков накопления и отгрузки готовой продукции и системы маршрутов.

Экономическая эффективность внедрения оптимального графика накопления и отгрузки готовой продукции (Э) обусловлена сокращением объемов капитального строительства складов:

Э=Kg-Kp, (8.6)

где Кg и Кр — соответственно первоначальные капитальные затраты на строительство склада по действующему и расчетному варианту, тыс.грн.

Kg=Fg*C; (8.7)

Kp=Fопт.*С. (8.8)

где С — стоимость 1 м3 здания склада;

Fg — производственная площадь склада по расчетному варианту;

Fопт. — производственная площадь действующего склада.

Экономическую эффективность внедрения оптимальной системы маршрутов обеспечивает повышение коэффициента использования движения транспорта. Ее определяют по формуле:

(8.9)

(8.9)

где Qм — объем перевозок по маршрутам, т;

С пер. — переменные расходы на 1 шт. пробега;

Спост. — постоянные расходы на 1 автомобиле - час;

Q — cредняя грузоподъемность автомобиля;

J — коэффициент использования грузоподъемности;

Vэ — эксплуатационная скорость автомобиля;

cреднее расстояние груженой ходки;

cреднее расстояние груженой ходки;

bб, bот — коэффициенты использования пробега до внедрения оптимальных маршрутов и после внедрения соответственно.

Среднее значение коэффициента использования пробега для грузов включенных в матрицу, определяется по формуле:

, (8.10)

, (8.10)

где Ni — количество ходок на i -маршруте.

Экономическая эффективность внедрения оптимальной системы маршрутов с учетом роста коэффициента использования грузоподъемности автомобиля определяется по формуле:

, (8.11)

, (8.11)

где g1 и g2 — коэффициенты грузоподъемности автомобиля до и после внедрения.

Определение экономической эффективности применения прогрессивных материалов для повышения срока службы изделий.

Поддерживать оборудование в работоспособном состоянии и восстанавливать его важнейшие эксплуатационные характеристики позволяет система ремонта. Под системой планово-предупредительного ремонта (ППР) обычно подразумевают совокупность запланированных организационных и технических мероприятий по надзору, обслуживанию и ремонту оборудования с целью предупреждения неожиданного выхода из строя.

Так как в реальных условиях эксплуатации оборудования выполняются не только плановые, но и внеплановые ремонты, весь комплекс работ по поддержке оборудования в работоспособном состоянии называют системой технического обслуживания и ремонта. К системе технического обслуживания и ремонта оборудования предъявляются противоречивые требования. С одной стороны, производственный процесс требует безотказности оборудования. Техническое обслуживание оборудования, его ремонт связаны со значительными затратами времени и средств. С другой стороны, необходимо обеспечить экономичность его эксплуатации.

Таким образом, система технического обслуживания и ремонта оборудования должна предусматривать такую периодичность и такой перечень выполняемых операций, которые обеспечивали бы не только выполнение заданных показателей по объему и качеству выпускаемой продукции, но и максимальную прибыль за счет постоянной технической готовности оборудования к эксплуатации, экономии расхода запасных частей и материалов, качественного межремонтного обслуживания техники.

Система технического обслуживания и ремонта объединяет два вида работ: межремонтное техническое обслуживание и ремонты. Межремонтное техническое обслуживание — это профилактические работы по смазке, наладке и др., а ремонты – текущие (Т) и капитальные (К). Кроме того, система технического обслуживания предусматривает еще ремонтные осмотры (РО).

Для нормальной эксплуатации оборудования разрабатывают ремонтный цикл — наименьший повторяющийся период эксплуатации изделия, в течение которого осуществляются в определенной последовательности установленные виды технического обслуживания и ремонта, предусмотренные нормативной документацией. Оптимальный ремонтный цикл возможно разработать в тех случаях, когда детали (узлы) оборудования равнопрочны.

Применение новых видов износостойких материалов, как правило, влечет за собой увеличение стоимости оборудования. Поэтому применять такие материалы необходимо лишь в тех случаях, когда это значительно улучшает эксплуатационные качества оборудования (при этом следует иметь в виду, что долговечность машины должна быть увязана с моральным сроком ее службы).

Выбору высококачественных материалов должна предшествовать конструктивная отработка тех узлов и деталей, которые в процессе работы интенсивно изнашиваются.

Методика экономического обоснования применения новых видов материалов при повышении качества изделий должна состоять из следующих этапов:

-разработка ремонтного цикла изделия на основе сроков службы основных деталей (узлов);

-определение наименее надежного элемента изделия;

-расчет затрат труда на проведение планово-предупредительного ремонта;

-определение стоимости ремонта исследуемого изделия;

-выбор варианта по повышению срока службы быстроизнашивающихся деталей до уровня более стойких;

-расчет затрат труда для выбранного варианта;

-расчет стоимости ремонта для выбранного варианта (с увеличением срока службы быстроизнашивающихся деталей будет расти стоимость ремонта);

-определение коэффициента использования машинного времени, связанного с сокращением числа ремонтов;

-расчет экономически обоснованного варианта повышения стойкости быстроизнашивающихся деталей в зависимости от повышения эффективности работы изделия.

Рассмотрим методику применения новых видов износостойких материалов на примере циркуляционных насосов. В табл.8.1 приведены данные о сроках службы сменных деталей насоса. Самый низкий срок службы имеют рабочее колесо и уплотнительное кольцо насоса.

Согласно этим данным самый низкий срок службы имеют рабочее колесо и уплотнительное кольцо насоса. Поэтому плановый ремонт насоса необходимо производить через каждые 250 часов работы. Сократить затраты труда на планово-предупредительный ремонт насосов можно, повысив срок службы быстроизнашивающихся деталей путем применения для их производства более качественных материалов.

Однако такое мероприятие вызывает удорожание стоимости деталей. Возникает вопрос: каким должно быть оптимальное соотношение между повышением стоимости детали и сроком ее службы? В табл.8.2 приведены варианты увеличения сроков службы быстроизнашивающихся деталей, а на рис.8.3 показан принцип построения этих вариантов.

Таблица 8.1

Затраты труда на ППР насоса за год – 212 чел./час

| Детали | Срок службы, маш./час | Ремонтный цикл- 12 мес. Межремонтный период-1 мес. | ||||||||||||

| К | Т1 | Т1 | Т2 | Т1 | Т1 | Т3 | Т1 | Т1 | Т2 | Т1 | Т1 | К | ||

| Корпус насоса Крышка насоса Вал насоса Рабочее колесо Уплотнительное кольцо Грундбукса Защитная втулка Шарикоподшипники 312 и 1312 Кольцо сальника Распорное кольцо Разбрызгивающее кольцо | + + + + + + + + + + + | + + | + + | + + + + | + + | + + | + + + + + + + + | + + | + + | + + + + | + + | + + | + + + + + + + + + + + |

К-Т1-Т1-Т2-Т1-Т3-Т1-Т1-Т2-Т2-Т1-Т1-К

Таблица 8.2

Варианты увеличения сроков службы быстроизнашиваемых деталей насоса

| Вариант | Увеличение срока службы | Затра ты труда на произ водст во ППР насоса за год,чел.-час. | Уменьшение затрат труда на произво дство ППР насоса за год при повыше нии срока службы отдель ных деталей,П% | Стои мость ремонта насоса за год., грн. | Уменьшение стоимо сти ремон та насо сов при повы шении срока служ бы отдельных дета лей, грн. | Стоимость деталей, грн. | |

| До повыше ния сро ка служ бы | После по Выше ния срока служ бы,Е | ||||||

| На прежнем уровне | - | - | 60-15 | - | |||

| Турбинки и уплотнительного кольца до 500 час. | 23,3 | 60-15 | 106-65 | ||||

| Турбинки и уплотнительного кольца до 750 час. | 60,6 | 60-15 | 200-15 | ||||

| Турбинки,уплотнительного кольца,грундбуксы и защитной втулки до 1000 час. | 80,3 | 80-01 | 321-31 | ||||

| Турбинки,уплотнительного кольца, грундбуксы и защитной втулки до 1500 час. | 89,3 | 80-01 | 452-51 |

Рис.8.3. Варианты повышения сроков службы деталей

По данным таблицы 8.2 построен график (рис.8.4).

Рис. 8.4. Кривая снижения затрат труда на производство ППР за год в зависимости от повышения сроков службы деталей

На нем кривая I характеризует снижение затрат труда на планово-предупредительный ремонт в течение года, а кривая 2 показывает граничную стоимость деталей в зависимости от срока службы.

Анализ кривых позволяет сделать вывод, что стоимость деталей, значения которых находятся под кривой 2, является экономически выгодной, так как при удорожании стоимости быстроизнашивающихся деталей общие эксплуатационные расходы не возрастают, а затраты труда снижаются.

Таким образом, экономическая целесообразность применения новых материалов для повышения качества оборудования сводится к определению функциональной зависимости стоимости ремонта от предполагаемых сроков службы деталей (узлов) Е=f(t).

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 1281; Нарушение авторских прав?; Мы поможем в написании вашей работы!