КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Решение аналитических задач с помощью методов теории вероятностей и математической статистики

|

|

|

|

Широкое распространение в экономическом анализе имеют методы математической статистики и теории вероятностей. Эти методы применяются в тех случаях, когда изменения анализируемых показателей можно представить как случайный процесс. Наибольшее распространение из методов математической статистики в экономическом анализе получили методы множественного и парного корреляционного и регрессионного анализа (см.гл.5).

Рассмотрим ряд методов теории вероятностей.

Теория катастроф получила свое название в связи с тем, что потеря устойчивости производства может быть катастрофичной, даже если это не приводит к полному разрушению системы, а лишь обусловливает переход к другому пути развития.

Теория катастроф представляет собой аналитическую программу изучения и прогнозирования неустойчивости системы.

Программа прогнозирования катастрофы в системе может быть построена на основании данных об изменениях и связях переменных, характеризующих поведение системы.

Существуют признаки, так называемые «флаги» катастроф, по которым можно судить о возможности или наличии катастрофы в системе. Для хозяйственных систем финансового рынка самым распространенным является такой «флаг», как аномальная дисперсия, т. е. признаком приближения катастрофы является увеличение амплитуды колебаний величин, характеризующих систему, например, нарастание колебаний объема производства, объема дневных продаж или курса акций предприятия. Наиболее разработано использование этого «флага» в сфере регулирования качества работ и продукции в форме контрольных карт (см. гл. II).

Применяются и другие «флаги», их можно объединить в следующие группы:

1.а) быстрое, скачкообразное изменение характеристик;

б) сравнительные трудности, возникающие при возврате системы к характеристикам предыдущего состояния;

в) возможность существования более чем одной траектории устойчивого развития или равновесия;

г) большие изменения характеристик при малых управленческих воздействиях;

2.а) увеличение частоты колебаний;

б) различие в реакциях на одно и то же воздействие при неизменных условиях;

в) замедление затухания колебания характеристик.

При катастрофе связь между переменными в определенной окрестности начала координат переменных может быть неоднозначной. Если удается установить, что между переменными, характеризующими поведение системы, связь лучше описывается регрессионными уравнениями, которые могут иметь неоднозначное решение в области возможных значений переменных, по сравнению с уравнениями, имеющими однозначное решение, то можно утверждать, что в данной системе возможна катастрофа.

Элементарная теория катастроф основана на теореме Тома и классификации В.И. Арнольда. Они определили формы неустойчивых связей в системах – формы катастроф, в том числе 2 простейших:

1)

2)

Здесь х i –взаимосвязанные переменные, характеризующие систему;

М — функция вида

N — функция вида

а1,а2,а3 — параметры, величины которых определяют условия катастрофы;

n — общее число переменных.

Уравнение устойчивых связей имеет вид:

Теория массового обслуживания рассматривает разнообразные процессы в экономике предприятий как процессы обслуживания, т.е. удовлетворения каких-то запросов, заказов. Например, обслуживание токарей в инструментальной кладовой цеха (выдача им резцов), обслуживание клиентов на автомойке и т.д. При всем разнообразии эти процессы имеют общие черты: «требование на обслуживание», «очередь требований», «канал обслуживания». Теория массового обслуживания изучает статистические закономерности поступления «требований» и на этой основе вырабатывает решения, т.е. порядок обслуживания, при котором затраты времени на ожидание «в очереди», с одной стороны, и на простой «каналов обслуживания» — с другой, были бы наименьшими.

Применение теории массового обслуживания при решении задач оптимизации численности обслуживающего персонала

Одним из направлений поддержания эффективности работы оборудования на достигнутом уровне является оптимизация организации работ по обслуживанию (наладке) оборудования. При этом обычно следует решать задачу определения оптимальной численности обслуживающего персонала для своевременного производства восстановительных работ.

В случаях, когда требований на ремонт оборудования поступает несколько, принято говорить «поступает поток требований». При этом оптимальную численность ремонтного персонала можно рассчитать, основываясь на методах теории массового обслуживания. Решение поставленной задачи значительно упрощается, если поток требований на обслуживание простейший. Рассмотрим методику определения оптимальной численности наладчиков на примере обслуживания горизонтально-фрезерных расточных станков. Величину интенсивности отказов при эксплуатации этой группы станков, если исключить периоды приработки и старения, можно считать постоянной. Это определяет наличие свойства стационарности. Моменты отказов станков независимы друг от друга, что определяет отсутствие последействия. Предположение о наличии свойства ординарности основывается на том, что отказы отдельных узлов (деталей) рассматриваемых станков являются независимыми событиями и, следовательно, вероятность поступления в промежуток времени (t; t) двух или большего числа отказов имеет порядок 0(t-t).

Таким образом, приступая к аналитическому решению задачи расчета параметра обслуживания горизонтально-фрезерных расточных станков, можно считать, что поток требований на их обслуживание является простейшим, поскольку он стационарный, ординарный и без последействия.

Для определения простейшего потока требований используется система функций Пуассона. Чтобы рассчитать значение этих функций, достаточно знать величину параметра потока отказов, который является математическим ожиданием числа требований λ, поступающих в систему в единицу времени. Поток будет простейший и может быть описан системой функции Пуассона, если плотность распределения среднего времени безотказной работы (моменты поступления требований) подчиняются показательному закону:

. (8.12)

. (8.12)

Требования к характеру времени обслуживания менее строги. Обычно длительность времени обслуживания в системах массового обслуживания носит случайный характер, и они подчиняются показательному закону либо близки к нему. Если время восстановления подчиняется показательному закону, то плотность распределения описывается формулой:

, (8.13)

, (8.13)

а функция распределения (обозначающая вероятность того, что время обслуживания не превышает некоторое заданное время t):

. (8.14)

. (8.14)

В подавляющем большинстве следует выбирать модели с ожиданием, с ограниченной очередью и с конечным числом обслуживающих аппаратов.

Поток требований и время обслуживания горизонтально-фрезерных расточных станков описываются показательным законом распределения. Рассмотрим организацию обслуживания «n» агрегатов (горизонтально-фрезерных расточных станков) с помощью «r» наладчиков, в случаях конечного и бесконечного потока требований. Если поток требований таков, что не может образовываться бесконечной очереди, считаем его конечным (именно таким является поток требований на ремонт, исходящий от «n» горизонтально - фрезерных расточных станков).

Рассмотрим три варианта обслуживания восьми горизонтально-фрезерных расточных станков:

I вариант — их обслуживают два наладчика, каждый по четыре станка;

II вариант — их обслуживают два наладчика без закрепления;

Ш вариант — обслуживание станков поручается одному наладчику.

Рассчитаем параметры системы из восьми горизонтально-фрезерных расточных станков при условии, что обслуживают их два наладчика (каждый по четыре станка). Для того чтобы решить поставленную задачу аналитически, необходимо определить следующие показатели:

- вероятность того, что занято r наладчиков, Рк;

- вероятность того, что наладчики свободны, Ро;

- среднее число требований,находящихся в обслуживающей системе, М;

- среднее число требований, ожидающих начала обслуживания, М1;

- среднее число наладчиков, М2;

- коэффициент простоя оборудования, V;

- коэффициент простоя обслуживаживаемого требования в очереди, V1;

- коэффициент простоя обслуживающего персонала,V2.

Вариант 1. В рассматриваемом случае

Определим вероятность того, что занято r наладчиков (Рк), для чего составим систему уравнений по формуле:

, (при 1<k< r) (8.15)

, (при 1<k< r) (8.15)

При этом считаем, что каждый следующий член Рк+1 получен из предыдущего Рк, умноженного на (4-к) 0,0551.

P0=...................................... =1,0000 P0

Р1=40,0551 Р0=0,2204 Р0

Р2=3*0,0551 Р1=0,1653 Р1=0,0364 Р0

Рз=2*0,0551 Р2=0,1102 Р2=0,043 Р0

Р4=0,0551 Рз= 0,0551*0,04 Р0=0,0002Р0 (8.16)

P0+P1+P2+P3+P4=1,261P0

Вероятность того, что наладчики свободны (Рo), определяем из соотношения:

, (8.17)

, (8.17)

где n — наиболее возможное число требований, находящихся в обслуживающей системе одновременно, т.е. общее число машин и оборудования, от которых поступают запросы на обслуживание;

r — число наладчиков;

l — параметр потока отказов (среднее число требований на обслуживание, исходящих в единицу времени от одной единицы оборудования;

m —параметр потока восстановления единицы оборудования;

К — количество поступивших требований;

P0 — вероятность того, что в системе находится К требований для случая, когда их число больше числа наладчиков «r».

.

.

Вычислим параметр системы (табл.8.3). Для этого, решая уравнение (8.16) относительно Ро, получим Рк.

Среднее число требований  , находящихся в обслуживаемой системе (М) определяем по формуле

, находящихся в обслуживаемой системе (М) определяем по формуле

(8.18)

(8.18)

Среднее число требований, ожидающих начала обслуживания (средняя длина очереди) (М1), определяем из выражения:

(8.19)

(8.19)

Среднее число дежурных слесарей (М2):

(8.20)

(8.20)

Таблица 8.3

Расчет параметров системы

| K | Pk | KPk | k-r | (k-z)Pk | r-k | (r-k)Pk |

| 0,793 0,1747 0,0288 0,0031 0,0001 | 0,1747 0,0578 0,0093 0,0004 | - | - 0,0288 0,0062 0,0003 | 0,793 |

Коэффициент нахождения обслуживаемых требований в системе обслуживания V (коэффициент простоя оборудования в обслуживании и ожидании очереди) определяем из соотношения:

(8.21)

(8.21)

Это означает, что 6,1% (29 минут) продолжительности работы горизонтально-фрезерный станок будет находиться в обслуживании, а общая продолжительность обслуживания четырех горизонтально-фрезерных станков одним наладчиком составит 116 мин (29*4).

Коэффициент простоя обслуживаемого требования в очереди (коэффициент простоя горизонтально-фрезерного станка в ожидании ремонта) (V1) определяем из выражения:

(8.22)

(8.22)

Это значит, что 0,88% продолжительности работы горизонтально-фрезерный станок находится в ожидании обслуживания, а общая продолжительность в ожидании обслуживания четырех станков составляет 16 мин.

Вариант 2. Изменим организацию обслуживания и поручим обслуживание восьми горизонтально-фрезерных станков бригаде из двух наладчиков (не закрепляя за каждым из них по четыре станка). Продолжительность простоев исследуемых станков при обслуживании изменится. В этом случае

Произведя соответствующие расчеты, находим, что V=0,0517 (5,2%). Общая продолжительность обслуживания восьми горизонтально-фрезерных станков двумя ремонтниками составит 99 мин. Сравнивая полученные результаты, отмечаем, что наиболее эффективна организация ремонта, когда все горизонтально-фрезерные станки обслуживают два слесаря без закрепления за каждым из них по четыре станка. Однако и в первом и во втором случаях простои горизонтально-фрезерных станков при обслуживании двумя слесарями незначительны (115-99 мин.).

Вариант З. Рассчитаем параметры этой же системы, если ее будет обслуживать один слесарь. Тогда

; n=8; r =1.

; n=8; r =1.

Рассчитав параметры системы, получим коэффициент нахождения обслуживаемых требований в системе обслуживания V=0,6088  6,1%. 0бщая продолжительность обслуживания восьми станков одним ремонтником составляет 234 мин. Коэффициент простоя обслуживаемого требования в очереди V1==0,0252=2,5%, а общая продолжительность ожидания обслуживания восьми станков — 96 мин. Коэффициент простоя обслуживающего персонала (ремонтника) V2 определяем по формуле:

6,1%. 0бщая продолжительность обслуживания восьми станков одним ремонтником составляет 234 мин. Коэффициент простоя обслуживаемого требования в очереди V1==0,0252=2,5%, а общая продолжительность ожидания обслуживания восьми станков — 96 мин. Коэффициент простоя обслуживающего персонала (ремонтника) V2 определяем по формуле:

(8.23)

(8.23)

Для нашего случая V2=0,5932=59,3%.

Следовательно, 59,3% рабочего времени наладчик свободен непосредственно от обслуживания, т.е. сможет подготовиться к обслуживанию.

В таблице 8.4 приведены результаты расчетов оптимальной системы обслуживания горизонтально-фрезерных расточных станков. Данные показывают, что при первом варианте обслуживания 1,6% продолжительности работы горизонтально - фрезерный расточный станок будет находиться в обслуживании, а общая продолжительность ремонта четырех станков этого типа одним наладчиком составит 115 мин. (восьми станков — 230 мин.); коэффициент простоя в ожидании ремонта составит 0,88% продолжительности работы.

При втором варианте общая продолжительность ремонта восьми горизонтально-фрезерных станков двумя ремонтниками составит 99 мин. Следовательно, второй вариант по сравнению с первым наиболее эффективен.

Третий вариант — общая продолжительность обслуживания восьми станков одним ремонтником составляет 234 мин. Сравнивая второй и третий варианты обслуживания, можно констатировать, что при обслуживании восьми станков двумя слесарями без закрепления продолжительности простоя составила 99 мин. в смену, т.е. почти в 2,5 раза меньше, чем при третьем варианте обслуживания, но затраты труда при этом увеличиваются вдвое.

Окончательный выбор варианта обслуживания восьми горизонтально-фрезерных станков определяют в каждом конкретном случае отдельно, в зависимости от полезного эффекта работы оборудования. В нашем случае стоимость полезной работы восьми горизонтально-фрезерных станков за час работы составляет 16 грн. 90 коп., а дневная средняя заработная плата ремонтного персонала -7 грн.14 коп. При 2 сменном режиме работы (8 часов в смену) полезная работа за год составит 70304 грн. (16,90х16х260). При обслуживании восьми горизонтально-фрезерных станков бригадой из двух человек (не закрепляя за каждым из них по четыре станка) простои станков составляют 5,2%, т.е. материальный ущерб составит 3656 грн.(70304х5,2): 100, а заработная плата рабочих в год составит 3713грн.(7,14х2х260).

| Вари анты обслужива ния | Ко личество наладчиков | Количество обслу живаемых стан ков n,шт. | Коэффици ент простоя станков в обслужива нии, в % от общей продолжи тельности работы в смену,V | Общая продолжительность ремонта станков одним наладчи ком, мин./см | Коэффи цент простоя станка в ожида нии ремонта, в % от общей продолжительнос ти работы в смену, V1 | Материальный ущерб от простоя станков грн./год | Заработная плата рабочих, грн./год | Полезная работа оборудования с учетом варианта обслуживания, грн./год |

| 6,1 5,2 6,1 | 0,88 0,76 2,5 | 3656(70304*5,2/100) 4288(70304*6,1/100) | 3713(7,14*2*260) 1856(7,14*260) | 62935(70304-3656+3713) 64160(70304-4288+1856) |

Таблица 8.4

Оптимальная система обслуживания

Если же восемь станков обслуживает один слесарь, простои станков составляют 6,1%, ущерб — 4288грн.(70304х6,1): 100, а заработная плата рабочего в год в этом варианте — 1856грн.(7,14х260). Полезная работа исследуемого оборудования с учетом выбранного варианта обслуживания составит:

при 2 варианте обслуживания — 62935грн.(70304-(3656+3713);

при 3 варианте обслуживания — 64160грн.(70304-(4288+1856).

Таким образом, наиболее оптимальной системой обслуживания восьми горизонтально-фрезерных расточных станков является система с одним наладчиком.

В общем же виде наиболее экономичный вариант обслуживания следует определять в зависимости от конкретных условий с учетом полезного эффекта работы средств труда.

Решение задачи оптимального резервирования оборудования

Одним из факторов повышения эффективности использования оборудования является создание экономически оправданного резерва. Эффективность метода резервирования можно оценить лишь при наличии показателя надежности системы. Такими показателями являются: вероятность безотказной работы, среднее время безотказной работы, коэффициент готовности и т.д.

Рассмотрим решение задачи оптимального резервирования на примере. Производственный участок состоит в основном из четырех групп станков: вертикально- фрезерных, консольных, горизонтально - фрезерных расточных, вертикально- сверлильных, вертикально - фрезерных.

Отказ одной из групп станков снижает эффективность работы всего участка, поскольку ведет к снижению объема выпускаемой продукции. Если оптимальную норму выработки продукции обеспечивает работа всех станков, то весьма существенной будет вероятность невыполнения участком планового задания из-за возможных отказов оборудования.

Для постановки и решения задачи оптимального резервирования опишем модель эксплуатации оборудования участка: первая и вторая смены – работа, третья смена – ремонт. Модель эксплуатации весьма существенно зависит от состояния участка. Под состоянием участка понимают количество работоспособных станков резервного типа в каждый момент времени. Для условий участка состояние (17,8,3,2) означает, что в данный момент времени работоспособны семнадцать вертикально-фрезерных консольных, восемь горизонтально-фрезерных, три вертикально-сверлильных и два вертикально-фрезерных станка.

В ходе анализа технического уровня оборудования участка выявляют группу станков с наиболее низким уровнем, к примеру, такой группой являются горизонтально - фрезерные расточные станки.

Каждому состоянию участка Э соответствует определенный уровень эффективности. Состоянию Э1, когда работают все восемь горизонтально-фрезерных расточных станков, соответствует максимальный уровень эффективности; состоянию Э9, когда не работает ни один из указанных выше станков, – минимальный.

Обозначим через gi доход в единицу времени (час) от работы участка в Эi состоянии

(i =1,2,3….9):

(8.24)

(8.24)

где А — стоимость продукции, вырабатываемой участком при восьми работающих горизонтально - фрезерных расточных станках с учетом стоимости сырья за сутки работы участка, грн.;

B — эксплуатационные затраты по обработке суточного объема продукции участка, грн.;

С — эксплуатационные затраты на обслуживание горизонтально-фрезерных расточных станков в сутки, грн.

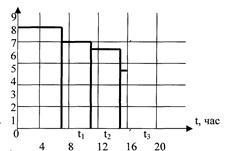

Экономическая модель эксплуатации участка зависит от возможных реализаций состояния участка, что обусловлено надежностью оборудования. Суммарный доход (Д) от работы участка за сутки равен площади фигуры (рис.8.5), ограниченной осями координат, вертикальной прямой, соответствующей t=16 ч, и ступенчатой кривой, характеризующей эволюцию состояния участка.

8.5. Реализация состояний станков участка

Для данного случая:

(8.25)

(8.25)

В связи с тем, что эволюция состояний участка случайна, доход за сутки будет случайной величиной. Поэтому в качестве характеристики дохода целесообразно принять его среднее значение. Рассчитать его можно, определив среднее время пребывания участка в каждом из возможных состояний.

Обозначим через Pi(t) вероятность нахождения участка в состоянии Эi. Тогда среднее время нахождения участка в состоянии Эi –

(8.26)

(8.26)

Отсюда среднее значение дохода —

(8.27)

(8.27)

Рассмотрим экономическую модель резервирования горизонтально- фрезерных расточных станков – наименее надежной группы оборудования участка.

При вводе в технологическую линию дополнительного оборудования возрастут эксплуатационные расходы:

, (8.28)

, (8.28)

где m — количество резервных горизонтально- фрезерных расточных станков;

E — эксплуатационные расходы по обслуживанию одного резервного горизонтально- фрезерного расточного станка за сутки, грн.

В этом случае средний доход будет равен:

, (8.29)

, (8.29)

Величина среднего дохода будет изменяться в зависимости от количества резервных станков. То значение m, при котором  максимально, следует считать наиболее целесообразным.

максимально, следует считать наиболее целесообразным.

Таблица 8.5

Показатели надежности работы станков

| Тип станка | Марка станка | Количество станков, шт. | Среднее время безотказной работы,

| Среднее время восста новления, TBi, ч | Коэффици ент профи лактики Кp,% | Коэффи циент готовно сти, Кг | Интенсив ность отказов всех станков, λ I/ч |

| Горизон тально-фрезер ные расточ ные | IП752 | 89,1 | 12,0 | 13,5 | 0,881 | 0,0224 | |

| АТ-320 | 69,8 | 13,9 | 19,9 | 0,834 | 0,0287 | ||

| SRP-63 | 42,1 | 12,5 | 17,2 | 0,835 | 0,0476 | ||

| Sovimag | 90,4 | 20,1 | 22,2 | 0,818 | 0,0222 |

Общий метод определения вероятности Pi(t) основан на применении так называемой теоретико-вероятностной схемы гибели. Формулы для определения Pi(t) в общем случае достаточно сложны, поэтому целесообразно воспользоваться методами приближенного решения поставленной задачи.

Среднее время безотказной работы отдельных типов горизонтально-фрезерных станков группы (табл.8.5) равно:  =89,1ч;

=89,1ч;  =69,8ч;

=69,8ч;  =42,1ч;

=42,1ч;  =90,44ч. С учетом количества станков определим:

=90,44ч. С учетом количества станков определим:

среднее время безотказной работы отдельных типов станков рассматриваемой группы t =8,27 ч;

среднее время восстановления этих станков Tв=13,8 ч;

интенсивность отказов l=0,1209 1/ч.

Вероятность того, что за время t (16 часов – работа оборудования участка в течение 2-х смен) будет более трех отказов, достаточно мала: P3(16)  0,15.

0,15.

В действительности после отказа одной из групп станков интенсивность потока отказов уменьшается, поэтому величина 0,15 является верхней оценкой для вероятности появления трех отказов. Следовательно, участок в течение шестнадцатичасового цикла работы может иметь практически не более двух отказов и находиться в трех состояниях: Э1,Э2,Э3. При этом предполагается, что в состоянии Э1 и Э2 отказ одного горизонтально- фрезерного станка приводит к снижению объема производства.

Вероятность того, что в момент после начала очередного цикла работы участок находится в состоянии Эi (i=1.2.3), равна Pi(t).

Сравнивая состояние участка при двух бесконечно близких моментах t и t+Dt по формуле полных вероятностей, получим:

(8.30)

(8.30)

При DtÞ0 получаем систему дифференциальных уравнений:

Из первого уравнения этой системы следует, что

Подставляя это выражение во второе уравнение, получим линейное уравнение первого порядка:

Решая это уравнение с учетом того, что  , получим:

, получим:

Из третьего уравнения получаем:

С учетом P3(0)=0:

P3(t)=  .

.

Используя формулу  , определяем среднее время пребывания группы станков в каждом из трех состояний: T1=7 ч; T2=5 ч; T3=4 ч.

, определяем среднее время пребывания группы станков в каждом из трех состояний: T1=7 ч; T2=5 ч; T3=4 ч.

Рассчитаем ежесуточный средний доход для исходного варианта с восемью горизонтально - фрезерными расточными станками без резерва и с резервом прибыли, если A=6000 грн.; В=188 грн.; С=110 грн.; Е=14 грн. (табл.8.6).

Для исходного варианта (без резерва):

При m=1:

Состояния Э3 с соответствующим ему  , т.к. из-за резерва произойдет следующий переход: Э1→Э1→Э2. Поэтому

, т.к. из-за резерва произойдет следующий переход: Э1→Э1→Э2. Поэтому

При m=2, т.е. при двух резервных горизонтально-фрезерных расточных станках участок всю смену будет находиться в состоянии:

При m=3:

В таблице 8.6 приведены результаты расчетов о среднесуточном доходе.

Таблица 8.6

Расчет среднесуточного дохода

| Варианты сотояния | Доход в единицу времени в Эi состоянии, грн./ч | Среднесуточный доход, грн. | ||||||

| g1 | g2 | g3 | g11 | g21 | g12 | g13 | ||

| 1.Исходный 2.При одном резервном горизонтально-фрезерном станке (m=1). 3.При двух резервных горизонтально- фрезерных станках (m=2). 4.При трех горизонтально- фрезерных станках (m=3) |

Полученные данные позволяют сделать вывод, что  при m=2, т.е. максимальная эффективность возможна при двух резервных горизонтально - фрезерных расточных станках. При этом надежность группы горизонтально-фрезерных станков повышается, и, следовательно, растет надежность всего участка. Практически это означает, что повышается среднее время безотказной работы резервированной системы станков

при m=2, т.е. максимальная эффективность возможна при двух резервных горизонтально - фрезерных расточных станках. При этом надежность группы горизонтально-фрезерных станков повышается, и, следовательно, растет надежность всего участка. Практически это означает, что повышается среднее время безотказной работы резервированной системы станков  и снижается среднее время их восстановления

и снижается среднее время их восстановления  .

.

Для исследуемых условий после ввода в технологический процесс двух резервных горизонтально - фрезерных расточных станков среднее время безотказной работы этой группы  повышается с 8,27 ч. до 16 ч., а среднее время их восстановления

повышается с 8,27 ч. до 16 ч., а среднее время их восстановления  снижается с 13,8 ч. до 7,15 ч. (T в.р.=Tв:1,93; (4160:8,27):4160:16=1,93), эффективность работы этой системы станков возросла на 1316 часов [(16х260):(8,27+13,8)х13,8]-[(260х16):(16+7,15)х 7,15]. Один час простоя рассматриваемой группы станков составляет 16,9 грн.

снижается с 13,8 ч. до 7,15 ч. (T в.р.=Tв:1,93; (4160:8,27):4160:16=1,93), эффективность работы этой системы станков возросла на 1316 часов [(16х260):(8,27+13,8)х13,8]-[(260х16):(16+7,15)х 7,15]. Один час простоя рассматриваемой группы станков составляет 16,9 грн.

Общий прирост продукции по этой группе станков возрастает на 22240 грн. в год (16,9х1316). Затраты на установку и эксплуатацию двух резервных станков этого типа составляют 135 тыс. грн. (окупаемость 6 лет.).

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 1459; Нарушение авторских прав?; Мы поможем в написании вашей работы!