КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основы технологии

|

|

|

|

ДЛЯ ПРОИЗВОДСТВА КОМБИКОРМОВ

Введение.

Введение.

Комбикорм – это однородная смесь очищенных и измельченных кормовых компонентов по научно-обоснованным рецептам, скармливание которых животным обеспечивает полнорационное питание и высокую их продуктивность.

Ассортимент комбикормов:

- полнорационные комбикорма;

- комбикорма-концентраты;

- белково-витаминные добавки (БВК);

- премиксы (активные биологические комплексные добавки);

- карбамидный концентрат;

- кормовые смеси.

Сырье для комбикормов:

- зерно (пшеница, рожь, кукуруза, овес, горох и т. д.);

- отходы (отруби, мучка, лузга, жмыхи и т. д.);

- корма животного происхождения (мясокостная мука, рыба, жиры и т. д.);

- травяная мука (витамины, каротин)

- грубые корма (сено, солома);

- минеральные добавки (соль, мел, кормовые фосфаты и др.);

- микродобавки (витамины А, Д, Е, В и др.)4

- микроэлементы (марганец, железо, медь, кобальт, цинк и др.).

Технологический процесс приготовления комбикормов включает следующие операции:

- приемка и хранение сырья;

- очистка от примесей;

- измельчение, плющение, шелушение;

- дозирование компонентов;

- смешивание с добавлением жидких и др. добавок;

- затаривание.

Очистку зерна проводят на воздушно-решетно-триерных машинах с выделением металлопримесей.

1.1. Дробилки. Для измельчения сырья используются различные дробилки. Наиболее широкое применение нашли молотковые дробилки (рис.1). Это универсальные измельчающие машины, Принцип действия молотковых дробилок основан на принципе разрушения продукта ударом. Дробилка состоит из ротора 2 с шарнирно закрепленными молотками 3, деки 1 и сита 4. Под действием многократных ударов молотков и ударов частиц о деку материал измельчается и просеивается через сито 4. Степень измельчения считается грубым, если размер частиц больше 5мм и мелким, если он меньше 5мм. Эти параметры зависят от конструкции молотков, размера отверстий решета, деки и т.д.

Рис.1.Схема молотковой дробилки.

1 – дека; 2 – ротор; 3 – молотки; 4 – решето.

Техническая характеристика молотковой дробилки ДДМ:

- производительность в час,т ………………………5;

- диаметр ротора, мм………………………………980;

- окружная скорость молотков, м/с ………………75;

- установленная мощность двигателя, квт ……….22;

- масса, кг…………………………………………….1710.

Существуют другие конструкции дробилок дискового типа (рис.2).

Отличительная особенность дробилок такого типа – простота конструкции, малые габариты и низкая стоимость.

| |||

|

1

1

2

2

3

3

|

4

4

|

Рис.2. Схема дробилки дискового типа (энтолейтор).

1 – приемник; 2 – неподвижный диск со штифтами и окном для поступления материала; 3 – активный (вращающийся) штифтовый диск; 4 – приводной вал; 5 – выгрузное окно.

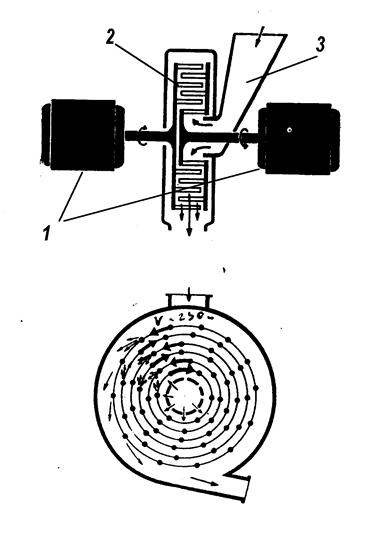

Другая конструкция дробилки такого типа – дезинтегратор (рис 3), представляющий собой два вращающихся в противоположном направлении диска со штифтами 2, имеющие автономные приводы от высоко оборотистых электродвигателей 1.

Рис.3. Схема дробилки дезинтеграторного типа.

1 – высокооборотистые электродвигатели (3000 об/мин); 2 – штивтовые роторы, вращающиеся в противоположном направлении; 3 – приемная воронка.

1.2.Дозаторы. Для дозированной подачи компонентов на линию приготовления комбикормов согласно рецептуре используют дозаторы различной конструкции:

- барабанные (объемные);

- тарельчатые(объемные);

- весовые (автоматические);

- шнековые и др.

Барабанные питающие дозаторы непрерывного действия (рис.4) основаны на принципе объемного дозирования сыпучих материалов. Дозирование осуществляется за счет регулировки оборотов (шага поворота храпового колеа) путем рукоятки 3, которой открываются активные зубья на храповом колесе 8.

Рис. 4. Схема барабанного дозатора тип ДРМ-3.

1 – подшипник; 2 – тяга; 3 – рукоятка; 4 – корпус; 5 – люк смотровой; 6 - камерный барабан; 7 – рычаг; 8 – храповое колесо.

Тарельчатые дозаторы предназначены так же для объемного дозирования сыпучих материалов. Дозатор типа МТД-4А (рис.5) предназначен для дозирования соли, мела и др. подобных материалов. Дозирование производится следующим образом: Материал поступает из бункера 1 под действием ворошителя 2 в патрубок 6 и затем на вращающуюся тарель 8, а с нее сбрасывается скребком 5. Дозирование продукта осуществляется путем перемещения подвижного патрубка 7, в результате чего меняется толщина сбрасываемого слоя на тарели.

Техническая характеристика дозатора МТД-4А6

- производительность, кг/час………………………………30 – 750;

- частота вращения тарели, об/мин…………………………5 – 17;

- диаметр тарели, мм…………………………………………350;

- высота подъема патрубка, мм………………………………60;

- диаметр патрубка, мм………………………………………..196;

- мощность электродвигателя, квт ……………………………0,6;

- масса, кг………………………………………………………..86.

Рис. 5. Схема тарельчатого дозатора типа МТД-4А.

1 – приемный бункер; 2 – ворошитель; 3 – механизм регулирования;

4 – корпус; 5 – скребок; 6 – неподвижный патрубок; 7 – подвижный (регулировочный) патрубок; 8 – тарель; 9 – привод; 10 выпускной лоток.

Шнековые дозаторы предназначены для непрерывного объемного дозирования сыпучих материалов за счет изменения числа оборотов шнека.

Они просты по устройству, но имеют невысокую точность и используются чаще в качестве питателей.

Весовые дозаторы работают в автоматическом циклическом режиме, являются более точными и расчитаны на высокую производительность.

Принцип дозирования основан на взвешивании порции материала с автоматической выгрузкой и загрузкой.

1.3.Смесители. Смесители служат для смешивания компонентов для получения однородной смеси. Смесители могут быть периодического и непрерывного действия. Смесители периодического действия представляют собой емкость, в которой вращаются мешалки в виде лопастных шнеков или лопастей. На технологических поточных линиях, как правило, применяются смесители непрерывного действия шнекового типа (рис.6). Этот смеситель предназначен для смешивания как сухих так и влажных компонентов с пропариванием. Шнек устроен так, что его лопасти одновременно перемешивают и подают смесь к выгрузному окну.

Рис.6 Схема смесителя непрерывного действия шнекового типа.

1 – форсунки для влажных компонентов; 2 – форсунки для подачи мелассы;

3 – торцовая крышка; 4 – вал; 5 – корпус; 6 – окна с сетками для подачи пара.

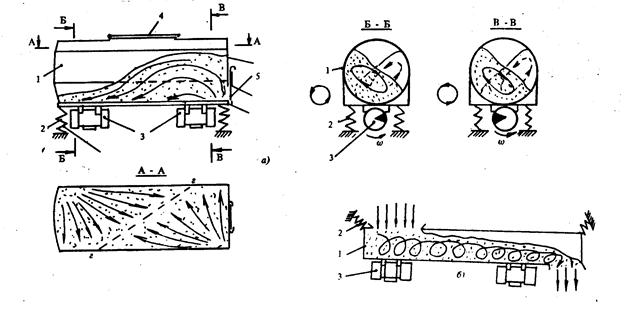

В последнее время были разработаны смесители вибрационного типа, которые проще и надежнее. Они могут так же периодического и непрерывного действия (рис.7).

Рис. 7. Схемы вибрационных смесителей периодического (а) и непрерывного (б) действия.

1 – корпус камеры смешивания; 2 – опорные пружины; 3 – вибропобудители; 4, 5 – загрузочное и выгрузное устройство.

Эффект виброперемешивания достигается за счет хаотического перемещения массы при определенных режимах вибрации.

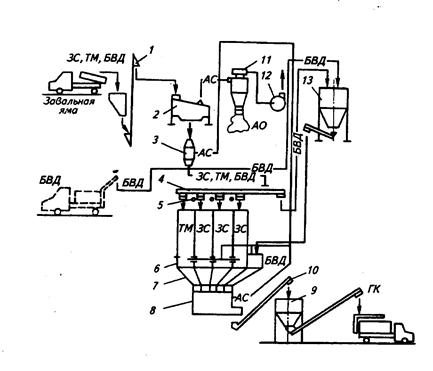

Комбикормовые агрегаты служат для промышленного производства комбикормов. Они включают весь комплекс необходимого оборудования для непрерывного производства комбикорма по различным рецептам. На рис. 7 представлена схема малогабаритного комбикормового цеха УМК-Ф-2.

Рис.7. Технологическая схема комбикормового цеха УМК-Ф-2.

1 – нория; 2 – сепаратор для очистки зерна; 3 – магитная колонка;

4 – распределительный шнек; 5 – реечная задвижка; 6 – оперативные бункера; 7 – дозирующие устройства; 8 – дробилка; 9 – бункер готового комбикорма; 10 – наклонный шнек; 11 – циклон; 12 – вентилятор;

13 – бункер хранения белково-витаминных добавок (БВД).

ЗС – зерновое сырье; ТМ – гранулированная травяная мука; БВД – белково-витаминные добавки; ГК – готовый комбикорм; АС – аспирационная сеть; АО – аспирационные отходы.

Литература:

1. Личко Н.М. Технология переработки продукции растениеводства. М., «Колос», 2000г.

2. Демский М.А. и др. Справочник по оборудованию зерноперерабатывающих предприятий. М., «Колос», 1980г.

3. Каталог «Мельнично-элеваторная, крупяная и комбикормовая промышленность». М., 1990г.

4. ФедоренкоИ.Я., ЗолотаревС.В. Переработка сельскохозяйственного сырья на малогабаритном оборудовании, Барнаул, 1998г.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2088; Нарушение авторских прав?; Мы поможем в написании вашей работы!