КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основні функціональні обов'язки менеджерів 2 страница

Основа концепції – не допускати брак до споживача. Концепцію збільшення виходу придатних виробів зайняла концепція "Нуль дефектів". Можна констатувати, що істина такої стадії забезпечення якості склала менеджмент якості у його сучасному розумінні. Місце концепції "Нуль дефектів" зайняла концепція задоволеного споживача.

З 60 по 70 рр. ХХ ст. провідним стає принцип управління якістю продукції, який передбачає не тільки пошук дефектів, але й аналіз причин їх виникнення, розробку способів попередження дефектів.

Зважаючи на конкуренцію, що посилюється, серед товаровиробників для забезпечення низької собівартості і високої якості продукції з 70-х по 80-х рр. реалізується принцип комплексного управління якістю, упроваджуються системи управління якістю продукції, передбачається створення підрозділів якості й участь у забезпеченні якості всього персоналу підприємства. При рівні індустріального розвитку більшості країн чинник вартості не має вирішального значення, і з 1980-х рр. формується новий принцип забезпечення якості – загальне управління якістю, який базується на:

постійному вдосконаленні якості і підвищенні культури виробництва із залученням до цього всього персоналу;

виявленні й попередженні дефектів, що впливають на зниження якості;

широкому залученні наукових методів вирішення проблем якості.

Важливу проблему в забезпеченні якості продукції являє собою правильний вибір технічних характеристик – показників якості, установлюваних у стандартах. Вирішенню цієї проблеми сприяють багато комплексних стандартів, а також правильний вибір методів випробувань і контролю показників якості.

З 90-х р. минулого століття з'являється нова тенденція, спрямована на передбачення замовлень споживача, спрямованого формування попиту, задоволення побажань споживачів, у такому разі якість продукції має відповідати таким вимогам: максимальному обліку вимог і очікувань споживача; забезпеченню якості на всіх етапах створення і терміну придатності продукції.

У кінці дев’яностих років ХХ ст. найактивніше розвивається концепція тотального контролю якості. Японія стала засновником нової методології діяльності підприємства. Вперше вона перейшла до тотального контролю якості. Нова система контролю якості виходить за межі мікрорівня і містить контроль ринку збуту продукції, аналіз ринкової кон'юнктури, обслуговування після продажу. При такому підході традиційне управління якістю не ігнорується, а вдосконалюється. Роль тотального контролю якості складається в посиленні впливу запитів, вимог, критеріїв споживачів на якість продукції. Більш того, таке поняття як тотальна якість належить до критеріїв оцінки роботи менеджерів. Менеджери підприємств змінюють відношення до роботи, ставляться до підвищення якості не як до одного з чергових та рутинних моментів управління, а на якості пріоритетного значення. Споживачів цікавлять надійність, зручність в експлуатації, довговічність, естетичні властивості продукції.

Якість процесів, передбачених новою системою, містить обґрунтованість управлінських рішень, що ухвалюються, систему планування. Особливе значення набуває якість роботи, яка безпосередньо пов'язана з випуском продукції: контроль якості технологічних процесів, відбір якісної і безпечної сировини, своєчасне виявлення браку. Якість продукції є складовою і наслідком якості роботи підприємства.

Забезпечити якість процесів і якість продукції підприємств можна тільки за умови систематичного та постійного управління якістю на підприємстві. Тому виникає потреба в організації специфічної системи менеджменту підприємства, яка поряд з іншими, такими, як система менеджменту персоналу, виробничого менеджменту, менеджменту діяльності, має здійснювати функції з управління і забезпечення якості процесів і продукції підприємств.

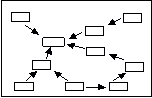

Система менеджменту якості підприємства має свої цілі, функції й ресурси, своє нормативне й інформаційне забезпечення. Сумісність роботи з іншими підсистемами управління підприємством забезпечується в ході робіт, які здійснюються на всіх етапах життєвого циклу підприємства і його продукції. Місце системи менеджменту якості в системі управління підприємством наведено на рис. 10.2.

Зазначена система менеджменту якості підприємств складається з організаційної структури, процедур, процесів й ресурсів. Саме за цими компонентами оцінюється здатність системи менеджменту якості забезпечувати її належне функціонування. Відсутність будь-якого з цих компонентів робить систему менеджменту якості неповноцінною. Разом із тим система менеджменту якості підприємства – не набір, а органічна сукупність компонентів, у якій кожний з них пов'язаний з рештою певних відносин.

| внутрішнє середовище підприємства система керівництва підприємством |

| Система менеджменту якості |

| Підсистема взаємодії з зовнішнім середовищем |

| Функціональна підсистема (планування, збут, аналіз, управління) |

| Інформаційна підсистема (дослідження ринку, бази даних) |

| Організаційна підсистема |

| Мотиваційна підсистема |

| Зовнішнє середовище Цільова підсистема (постановка завдань, чинники впливу тощо) |

| Соціальна підсистема (соц. захист працівників, пільги) |

| Інноваційна підсистема |

| Виробнича підсистема |

| Філософська підсистема (культура, місія, етика) |

Рис. 10.2. Місце системи менеджменту якості в системі

керівництва підприємством

Наведена система менеджменту якості орієнтована на вимоги споживача до якості продукції. Тому вона повинна містити механізм з забезпечення постійного вивчення підприємством існуючих вимог і очікувань споживача в галузі якості.

Підтверджує роль якості для розвитку підприємства світовий досвід, який свідчить, що існує кореляційний зв'язок між якістю продукції і комерційним успіхом підприємства. Повернення вкладених коштів у підприємства внаслідок високої довіри до підприємства, з більш високою якістю продукції порівняно з іншими підприємствами, здійснюється швидше у 2,7 рази, а прибуток – у 2,4 рази. Система менеджменту якості – інструмент реалізації політики підприємства в галузі якості.

Система менеджменту якості підприємства забезпечує точність, узгодженість, своєчасність і повноту схвалюваних рішень у галузі якості продукції і процесів. Спираючись на це, при проектуванні такої системи слід чітко визначити порядок підготовки, ухвалення, виконання й оцінки ефективності рішень на всіх ієрархічних рівнях адміністративного керівництва якістю. Склад і зміст елементів визначаються розробниками залежно від завдань, вирішуваних системою якості, особливостей продукції, виробничих процесів і системи менеджменту якості, що вже склалася.

Отже, сутність системи менеджменту якості підприємства слід розуміти як соціально-економічну систему, об'єкт управління якої підкорений весь персонал підприємства, ефективність функціонування якої залежить від ступеня зацікавленості посадовців у підвищенні якості; ступеня перетворення організаційної структури під загальне управління якістю і рівня інвестицій в інтелектуальний капітал підприємства.

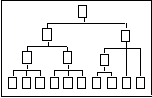

Під менеджментом якості підприємства розуміється сукупність принципів, методів і засобів управління виробничими й організаційними процесами підприємства з метою підвищення його ефективності й прибутковості. Якість постає як одна цілей управління, складова нематеріальних активів підприємства. Структуру системи менеджменту якості підприємства можна подати у вигляді схеми (див.: рис. 10.3).

| Принципи |

| Методи |

| Засоби |

| принципи системності в проектуванні і управлінні якістю; комплексності; управління якістю; пріоритетності чинників зовнішнього середовища у формуванні якості; взаємостосунків управлінського і технічного персоналу в проектній діяльності. |

| аналізу і синтезу при системному підході до рішення проблем якості; ухвалення проектних рішень в області якості; мотивації і дії на діяльність виконавця; оцінка якісного рівня продукції; контролю якості. |

| переробки, зберігання і передачі інформації; комунікаційні зв'язки; комп'ютерна і обчислювальна техніка; стандарти і регламенти нормативні акти в області якості. |

| інструменти системи тотального менеджменту якості; діагностика; моніторинг тощо |

| Система менеджменту якості підприємства |

| Інструменти |

Рис. 10.3. Структура системи менеджменту якості підприємства

При формуванні системи управління якістю продукції підприємства потрібно виходити з того, що система менеджменту якості підприємств є складовою частиною загальної системи управління підприємством. Як правило, управління якістю розвивається і виконується у межах діючого апарату управління. Таке управління полягає в більш чіткій і організованій діяльності з виявлення потреб в продукції, її виробництва й подальшого обслуговування.

Сучасна система менеджменту якості підприємств ґрунтується на двох підходах: управлінському і технічному. Управлінський підхід базується на вимогах стандартів ISO серії 9000, принципах і методах менеджменту.

Технічний підхід базується на вимогах стандартів на продукцію і передбачає використання статистичних методів, методів метрології та інших наукових методів, що використаються для оцінки стабільності виробничих процесів і забезпечення достовірності результатів вимірювань, контролю і випробувань продукції. Усю роботу системи менеджменту якості (СМЯ) підприємств можна розподілити на такі види: загальне керівництво, організаційні заходи, перевірки, контроль, роботу з документами по СМЯ, аналіз, навчання, організація і стимулювання праці (табл. 10.1).

Таблиця 10.1

Структура організації системи менеджменту якості підприємств за видами робіт

| Вид робіт | Характеристика робіт |

| Загальне керівництво | Розробка концепції побудови системи якості і її актуалізація |

| Розробка Політики і цілей підприємства в області якості | |

| Організаційні заходи | Організація роботи із зовнішніми підприємствами, що привертаються до розробки, впровадження, сертифікації СМЯ |

| Підготовка і проведення нарад за оцінкою стану СМЯ | |

| Участь у виборі органу, що здійснює сертифікацію | |

| Контроль | Контроль відповідності документів СМЯ вимогам стандартів |

| Контроль виконання робіт у встановлені організаційно-розпорядливими документами терміни, | |

| Здійснення контролю за зберіганням документів СМЯ | |

| Робота з документами по СМЯ | Розробка плану-графіка розробки документів СМЯ |

| Визначення вимог до складу і змісту документів СМЯ | |

| Видача завдань розробникам документів СМЯ, узгодження питань в процесі розробки, врегулювання розбіжностей |

В структурі організації управління системою менеджменту якості підприємств, важливе місце займає персонал, який займатиметься збором і аналізом даних, складанням звіту по витратах на якість. Його робота повинна мати системний характер. Усі дані передбачуваних заходів узгоджуються з фінансовими аспектами діяльності. Доцільним є залучення економістів до цієї роботи.

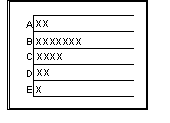

10.2. Інструменти аудиту якості продукції на підприємстві

Кожне підприємство встановлює свою власну систему аудиту й контролю й аналізу витрат на якість, що ґрунтується на масштабі власної діяльності та поставленій меті. Структура і склад відповідальних осіб залежить від розміру підприємств, на яких застосовується. Дієвість й елементи системи управління якістю продукції на всіх етапах життєвого циклу продукції залежать від цілей, які висунуло підприємство, і ресурсів, що мають забезпечити дієздатність системи управління якістю продукції. Проте способи аудиту якості продукції можна використати різні. Окремі способи аудиту і підвищення якості продукції наведено на рис. 10.4.

Зростання способів підвищення якості продукції зумовлене підвищенням складності виробів і необхідністю аудиту і контролю якості над технічними процесами. Збільшення кількості оцінюваних властивостей обумовило акцент на комплексному аудиті функціональних здатності продукції. В умовах масового виробництва, якість стала розглядатися з позицій стандарту якості всіх вироблюваних у масовому виробництві виробів. Таким чином, аудит способів і методів забезпечення якості продукції і процесів дозволить підприємствам підвищити якість продукції, що випускається.

| Способи підвищення якості продукції |

| використання контролю і моніторингу процесів виробництва |

| використання стандартів і технічного аудиту на комплектуючі, сировину і матеріали |

| інструменти СМЯ |

| використання карт контролю технологічних процесів |

| виконання стандартів при виготовленні продукції |

| використання спеціальних програм СМЯ |

| підвищення технологічності продукції |

Рис. 10.4. Способи аудиту і підвищення якості продукції підприємств

Ефективність системи менеджменту якості підприємств може бути досягнута при виборі й регулярному використанні способів та інструментів тотального менеджменту якості. Доцільним є підхід щодо перманентного використання інструментів тотального менеджменту якості, який ґрунтується на принципах мінімалізму й достатності. У кожній конкретній ситуації необхідно знайти розумний компроміс, що забезпечує достовірну інформацію про об'єкт управління при якнайменших витратах на її отримання. У такому випадку доцільний аудит системи менеджменту якості за допомогою основних інструментів, рис. 10.5.

| Інструменти аудиту системи менеджменту якості |

| Мотиваційна система |

| Методи управління якістю |

| Система організації |

| Система оцінки |

| Система стандартів |

| Система контролю |

Рис. 10.5. Інструменти системи менеджменту якості підприємств

Інструменти тотального менеджменту якості – це інструменти управління й планування якістю продукції, які розроблені Комітетом із наукових досліджень інструментів управління і планування. Інструменти забезпечують засоби для розуміння складних ситуацій і створення відповідних планів з розвитку якості.

Для аудиту якості на підприємствах доцільне використання таких інструментів, рис. 10.6.

| Діаграма схожості (KJ метод) Структурує детальні дані в загальні висновки. Використається для забезпечення первинної структури при дослідженні проблеми. | |

| Діаграма зв'язків (відносин) Мережа відносин "причина – наслідок". Часто використається при дослідженні джерел проблем. | |

| Діаграма матриця Для відношення множинних Альтернатив до множинних наслідків кожної. | |

| Деревовидна схема (діаграма) Інструмент, що часто використовується для зв'язку засобів із результатами, які у свою чергу є засобом для більш загальної мети. | |

| Діаграма PDPC (схема програми процесу рішення). Діаграма наявності альтернативних можливостей і заходів. | |

| Діаграма-покажчик Спрощена схема PERT (система планування і керівництва програмами розробок), що використається для складання розкладу й позначення "вузьких місць". Визначає можливості або альтернативи. | |

| Матричний аналіз даних Математичний аналіз числових даних у вигляді матриць. |

Рис. 10.6. Інструменти управління і планування якістю підприємств

Використання інструментів і способів забезпечення якості продукції підприємств може спричинити діяльність з реактивного вдосконалення (виправлення існуючих явних дефектів), або проактивного (використання доступних даних для встановлення напрямів у поки що неперевірених операціях), удосконаленню продукції або процесів. Механічно це виявляється в тому, що структура окремих із 7 етапів контролю якості добре підтримується 7 інструментами, інші мають інструменти управління і планування.

Матричні діаграми для вибору напряму вдосконалення й рішення, планування дій можуть бути найкориснішим інструментом після діаграм Парето, діаграм "причини-наслідки" і графіків. Один із способів використати "крокову" систему управління якістю оснований на неструктурованих інтерв'ю зі споживачами, KJ для створення оглядових питань і огляд того, що турбує споживачів. Рішення, які вимагають координації серед кількох груп – природне використання діаграм покажчика і PDPC.

Для аудиту програми відносин споживача з підприємством доцільно використати метод "Планування – виконання – перевірка – дія" (ПВПД). Він розуміє послідовність певних дій, спрямованих на забезпечення й поліпшення якості продукції і процесів підприємства. Допомагає такий метод не тільки в налагоджуванні робіт внутрішнього середовища, а й роботі з зовнішнім. Систематична підтримка стосунків зі споживачем, партнерами й конкурентами дозволяє встановити банк даних як про споживача, конкурентів й постачальників, так і їх основні вимоги до продукції підприємства і підприємства в цілому.

У табл. 10.2 наведені інструменти для проактивного вдосконалення системи менеджменту якості підприємств, а також інструменти планування й управління, які разом з ПВПД, 7 етапами контролю якості, й інструментами мають вивести на новий щабель систему менеджменту якості підприємств.

Таблиця 10.2

Інструменти управління і планування ПВПД

| ПВПД | Етапи контролю якості | Інструменти контролю якості | Інструменти управління і планування |

| Панування | Вибір сфери контролю, збір і аналіз даних, аналіз результатів | Перевірка таблиць даних, графіку, діаграми Парето, гістограми, діаграми розкиду, діаграми "причини-слідства", контрольної карти | Діаграма схожості, діаграма зв'язків, матрична діаграма |

| Виконання | Підготовка, організація і виконання рішення у життя | Деревовидна діаграма, матрична діаграма, діаграма-покажчик | |

| Перевірка | Оцінка результатів | Перевірка таблиці, графіку, діаграми Парето, гістограми, діаграми розкиду, діаграми "причини-слідства", контрольної карту | Діаграма-покажчик, діаграма схожості |

| Дія | Стандартизація рішень, обґрунтування процесів |

Використання методу ПВПД на підприємствах може займати тривалий час. Після завершення плану і виконання кроків за програмою відвідин необхідно перевірити результати, опрацювати результати, установити наявність удосконалень, які на думку споживачів, повинні бути здійснені. Обробляти результати можна кількома способами. Спочатку варто проаналізувати кореневі причини слабких сторін. Потім, для повного контролю якості стандартизувати розміри проблем, обґрунтованих споживачем.

Якщо якість продукції не забезпечується на всіх етапах і циклах виробництва, підприємство має проводити аудит забезпечення якості з метою вдосконалення якості процесів, виправлення організаційних, технологічних проблем знову здійснювати аудит якості готової продукції. Якщо неякісна продукція виникає в наслідок проблем на одній виробничої ланці або технологічному циклі, то тоді необхідно вирішувати проблему певного елемента. В обох випадках проблема якості продукції має бути усунено підприємством таким чином, щоб споживач більше не мав проблем з продукцією підприємства, ніколи про проблему не згадував. З метою підвищення якості продукції підприємств і процесів, доцільно використання сукупності способів аудиту і контролю якості на підприємствах, їх види і можливості використання наведено в рис. 10.7.

Контрольний аркуш

| Форми, для легкого збору даних називаються контрольними аркушами. Контрольні аркуші необхідно використати для систематичного збору даних, розглядаючи частоту різних ефектів. | |

Стратифікація

| Стратифікація є практичним способом встановлення особливих причин дефекту якості. | |

Діаграма Парето

| Діаграмою Парето називається розташування проблем у порядку їх значущості й порівняння з найбільшою. Східчаста діаграма показує найбільшу проблему зліва, за якою йдуть менші проблеми. | |

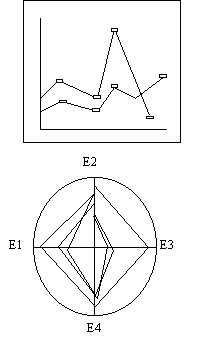

Графіки

| Графіки наочно відображають дані. Види графіків: східчасті, лінійні, круглі, радарні. | |

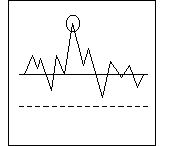

Контрольна діаграма

| Контрольна діаграма – це графік з обмежувальними лініями для демонстрації прийнятної межі якісного виробництва. Сприяє виявленню ненормальних ситуацій у стандартних виробничих процесах. | |

Гістограма

| Гістограма – це графік, який показує розбіжність даних. З цього графіка можна проаналізувати характеристики даних і причину розбіжності. | |

Розсіяна діаграма

| Відношення між причиною і наслідком може бути накреслено на графіку, що називається розсіяною діаграмою. Розсіяна діаграма показує багато точок даних, звичайно міра якості знаходиться на одній осі, а параметри, що гіпотетично впливають на якість, на іншій. |

Рис. 10.7. Способи аудиту і контролю якості

Окрім розглянутих прийомів аудиту й контролю якості продукції підприємств є ще низка статистичних прийомів, таких, як багатоваріантний аналіз і планування експерименту, які теж розглядаються в межах реактивного вирішення проблем. Однак обрані прийоми контролю якості простіші й більш дешеві у використанні, наочно демонструють проблеми, що виникають, тому більш доцільні для використання.

Наступним інструментам досягнення високої якості продукції підприємств є використання концепції Six-Sigma ("6 Сигм"). Цей інструмент якості набуває останнім часом усе більшого поширення в практиці міжнародних підприємств. Саме по собі поняття Сигма є статистичним і позначає стандартну девіацію, тобто відхилення. В ідеалі кожен бачить свій процес без відхилень, з постійною якістю на виході. У реальності відхилення виникають, і ті з них, які виходять за межі прийнятного рівня, називаються дефектами.

Контрольний аркуш використають для аналізу проблеми, коли потрібно зібрати дані, які представляють факти. Вони схожі на маркувальні знаки на звороті конверту. Ці форми готують наперед, відповідно до очікуваних результатів. Крім того, вони калібруються так, що при зборі даних, створюється графік частоти результатів, що рухається, контрольні відмітки створюють гістограму.

Стратифікація необхідна, наприклад, коли параметри продукції мають дуже велику дисперсію і вона випускається з декількох одиниць устаткування, або є розділення і зіставлення даних, відповідних кожному устаткуванню. Таким чином, можливо знайти різницю між устаткуванням провести переналадку устаткування.

Діаграма Парето допомагає зосередитися на кількох найголовніших ефектах і причинах. Абсолютні підсумки дій завжди показані з лівого боку, а сукупні відсотки – з правого.

У понятті "прийнятного рівня" і полягає "родзинка 6-та сигма": максимальне відхилення виходу процесу повинно бути в 6 разів менше того відхилення, якого вимагає споживач. Звідси і виникло поняття якості Сигма: скільки разів фактичне відхилення укладається в допуск, вказаний споживачем.

Контрольні діаграми використаються для відображення в часі (зліва направо) спостережуваного результату або стану процесу щодо середнього рівня або між верхньою і нижньою межею.

Звичайно гістограма є східчастим графіком, що показує статистичний розподіл у рівних інтервалах певної міри якості, наприклад, дефектів. Гістограма використовується при аналізі для стратифікації, щоб створити гіпотезу виникнення дефектів.

Початковим рівням якості Сигма відповідають сотні й десятки дефектів на тисячу, більш високим, п'ятому й шостому – десятки й одиниці на мільйон, табл. 10.3.

Таблиця 10.3

Рівні сигма

| Рівень Сигма | Кількість дефектів на мільйон | Кількість дефектів на тисячу | % дефектів від загальної кількості |

| 3,4 | 0,0034 | 0,00034 % | |

| 0,233 | 0,0233 % | ||

| 6.210 | 0.6210 % | ||

| 66.807 | 6.6807 % | ||

| 308.537 | 30.8537 % |

Мета "6 Сигма" – збільшити якість і зменшити кількість дефектів. Таким чином досягається зниження витрат (менше претензій за якістю), заощаджується час і зміцнюється ділова репутація підприємства на ринку. Методика "6 Сигма", хоча і припускає наявність дефектів, проте робить її найефективнішим інструментом для поліпшення якості: замість абстрактних понять тотального менеджменту якості, максимального задоволення потреб споживача або бездефектного виробництва пропонується застосовувати механізм, що регламентує визначення конкретних показників процесу, їх вимірювання, аналіз, планування заходів щодо поліпшення і контролю. Методика є досить структурованою при впровадженні і використовує досить широкий інструментарій.

Використання сукупності визначених інструментів аудиту і розвитку якості продукції і процесів підприємства сприятиме кінцевим результатам діяльності. Перевірити результативність інструментів розвитку якості та їх впливу на загальну систему управління підприємством можна за допомогою спеціальних систем оцінки й контролю.

Оцінка якості – це систематична перевірка того, наскільки об'єкт здатний виконати встановлені вимоги. Вимоги встановлюються в документах – стандартах, технічних умовах, контрактах. Для усунення причин невідповідності підприємство має здійснити корегуючі дії.

Основною формою перевірки є контроль. Будь-який контроль містить два елементи: отримання інформації про фактичний стан якісних і кількісних характеристик і зіставлення одержаної інформації зі встановленими вимогами з метою визначення відповідності, тобто отримання вторинної інформації.

Останніми роками для підприємств умови контролю якості продукції набули особливого значення. Це відбувається через те, що перевірка якості продукції має здійснюватися як підприємством, так і сторонніми організаціями. Сторонні організації здійснюють перевірку якості продукції підприємств на відповідність нормам і стандартам. Найважливішими результатами діяльності зі стандартизації є: підвищення ступеня відповідності продукції її функціональному призначенню; виконання вимог до неї. Вимоги, що встановлюються як державою, так і підприємством, повинні бути спрямовані на забезпечення: безпеки продукції для навколишнього середовища, життя, здоров'я, якості продукції, економії всіх видів ресурсів.

|

|

Дата добавления: 2014-12-07; Просмотров: 363; Нарушение авторских прав?; Мы поможем в написании вашей работы!