КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оценка и измерение качества 5 страница

На уровне и предприятий, и государств принимаются специальные меры для обеспечения единства измерений качества. Для этого создаются особые средства измерений — эталоны. Существуют три вида средств измерений: эталоны, образцовые средства измерений и рабочие средства измерений.

Эталоны — это официально утвержденные средства измерений, обеспечивающие воспроизведение и (или) хранение единицы физической величины с целью передачи ее размера нижестоящим по поверочной схеме средствам измерений.

Образцовыесредства измерений—это средства измерений, служащие для поверки по ним других, нижестоящих средств измерений.

Рабочие средства измерений — это средства измерений, применяемые в практической деятельности фирм (кроме поверки).

Поверка средств измерений — это определение особо уполномо -ченным метрологическим органом погрешностей средств измерений и установление их пригодности к применению; Для обеспечения единства измерений в странах существуют специальные уровни поверочной схемы (рис. 2.13).

Как видно из рисунка, поверочная схема реализуется с помощью первичных эталонов, специальных эталонов, вторичных эталонов, образцовых и рабочих средств измерений.

Первичный эталон

Вторичный эталон Специальный

Образцовые средства измерений Рабочие средства измерений I

Рис. 2.13. Уровни поверочной схемы

Первичные эталоны—это официально утвержденные эталоны, они носят название государственных эталонов и обеспечивают воспроизведение единицы физической величины с наивысшей точностью.

Специальный эталон обеспечивает воспроизведение единицы физической величины в специальных условиях и в этих условиях заменяет первичный эталон, например, эталоны единицы переменного напряжения для определенных диапазонов частот (20 гц — 30 Мгц (ГОСТ 8.184-7); 30 Мгц - 3000 Мгц (ГОСТ 8.072-82)).

Вторичный эталон — это эталон, для которого размер воспроизводимой им единицы физической величины устанавливают по первичному эталону.

Таким образом, обеспечивается регулярная поверка всего парка имеющихся в стране средств измерений, что позволяет эффективно реализовать единство измерений широкого парка измерительных приборов, используемых различными предприятиями и организациями на территории государства. Аналогичные принципы обеспечения единства измерений применяются и при международном экономическом сотрудничестве.

Итак, мы рассмотрели основные вопросы, связанные с оценкой и измерением качества, что позволяет перейти к следующим разделам, посвященным управлению качеством.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Что означает понятие «качество продукции»?

2. Что означает понятие «качество услуги»?

3. Что называется показателем качества?

4. Что называется единичным показателем качества?

5. Что называется базовым показателем качества?

6. Что называется относительным показателем качества?

7. Что называется комплексным показателем качества?

8. Что называется групповым показателем качества?

9. Что называется обобщенным показателем качества?

10. Что называется индексом качества?

11. Что называется уровнем качества?

12. Какие группы показателей определяют качество продукции?

13. Какие группы показателей определяют качество услуги?

14. Какие методы применяются для оценки качества?

15. Что такое «жесткие» и «мягкие» показатели качества?

16. В чем особенность оценки «жестких» и «мягких» показателей качества?

17. Какова последовательность комплексной оценки качества?

18. В чем особенность оценки качества услуги?

19. Что определяет качество измерений?

20. Что называется случайной погрешностью измерений?

21. Что называется систематической погрешностью измерений?

22. Какие показатели определяют единство измерений?

23. Как определяется сходимость измерений?

24. Как определяется воспроизводимость измерений?

25. Какие существуют эталоны?

26. Каковы уровни поверочной схемы?

Глава 3

СИСТЕМЫ УПРАВЛЕНИЯ КАЧЕСТВОМ

3.1. РАЗВИТИЕ СИСТЕМНОГО ПОДХОДА К УПРАВЛЕНИЮ КАЧЕСТВОМ

Развитие систем управления качеством продолжается непрерывно начиная со времен зарождения производства. Однако в начальный период, когда возникало ремесленничество и практически отсутствовала конкуренция, производители, контролируя качество работы на собственном производстве, стремились решать при этом свои внутренние задачи.

По мере усиления конкуренции на рынках сбыта развивались противоречия между внутренними и внешними целями изготовителя. С одной стороны, производитель был заинтересован в решении таких проблем, как снижение производственных расходов, достижение максимальной прибыли, с другой стороны, он стремился к расширению доли рынка, оборота и, следовательно, к обеспечению конкурентоспособности своей продукции. А поскольку конкурентоспособность товара прежде всего определяется тем, каким «видит» его качество потребитель, то по существу указанные противоречия с течением времени все в большей степени решались в пользу последнего.

На ведущих фирмах непрерывно совершенствовались системы управления качеством продукции. Были разработаны различные модели таких систем. Этапы развития систем управления качеством характеризуют последовательно разработанные модели Фей-генбаума, Эттингера—Ситтига и Джурана, названные по именам их авторов: американцев — А. Фейгенбаума и Дж. Джурана; и европейцев — Дж. Эттингера и Дж. Ситтига.

На начальном этапе управления качеством акцент делался на техническом контроле конечного продукта. В 70-х гг. XIX в. родилась идея стандартного качества — изделия собирались не из подогнанных друг к другу деталей, а из деталей, случайно выбранных из партии, т.е. взаимозаменяемых. Г. Форд применил сборочный конвейер и перевел входной контроль комплектующих из сборки в те производства, где они изготавливались. Он создал также независимую от производства службу технического контроля.

Американский ученый У. Тейлор предложил концепцию системного подхода на основе кадрового менеджмента, разделения ответственности, научного нормирования труда, иерархической структуры управления организацией.

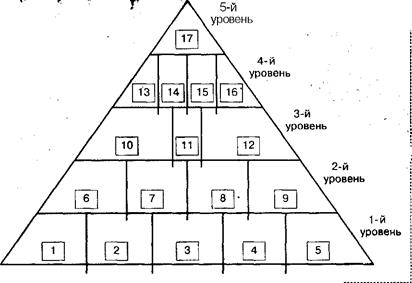

Итог первого этапа развития систем качества может характеризоваться моделью системы управления качеством А. Фейгенба-ума. Графически она изображается в виде треугольника, боковые стороны которого делятся на пять частей горизонтальными линиями (рис. 3.1). Каждая часть, в свою очередь, подразделяется вертикальными линиями, что образует в обшей сложности во всех пяти частях 17 участков (функций). В их основе лежит контроль качества.

Рис. 3.1. Модель Фейгенбаума

На 3.1 цифрами обозначены следующие функции. Первый уровень (подготовка к проектированию):

1 — выбор методов контроля качества;

2 — оценка качества продукции различных поставщиков;

3 — разработка планов приема материалов и оборудования;

4 — контроль измерительных приборов;

5 — предварительная оптимизация затрат на качество. Второй уровень (проектирование системы обеспечения качества):

6 — планирование системы обеспечения качества;

7 — испытание прототипов изделий, определение уровня их надежности;

8 — оценка эффективности различных методов контроля;

9 — анализ стоимости затрат на обеспечение качества. Третий уровень (этап активизации системы):

10 — разработка технологии контроля качества;

11 — обратная связь и контроль качества;

12 — разработка системы информации о качестве продукции. Четвертый уровень (этап реализации системы по стадиям):

13 — контроль новых проектов;

14 — входной контроль материалов и комплектующих изделий;

15 — контроль качества производственных процессов;

16 — анализ и улучшение производственных процессов. Пятый уровень (конечный):

17 — комплексный контроль качества.

Как видно из рассмотренной модели, ее итогом (вершиной) является уровень тотального контроля качества. Таким образом, основу концепции обеспечения качества рассмотренного этапа можно сформулировать так:

• потребитель должен получать только годные изделия;

• основные усилия должны быть направлены на итоговый контроль качества.

Воплощение в жизнь этой концепции привело к резкому росту затрат на контроль качества (в высокотехнологичных отраслях численность контролеров составила до 30—40% от численности производственных рабочих). То есть в рамках данной концепции повышение качества всегда сопровождается ростом затрат на его обеспечение. Иначе говоря, цели повышения эффективности производства и повышения качества изделий противоречивы (не могут одновременно достигаться).

Уже с 20-х гг. XX в. начались попытки если не разрешить, то ослабить указанное противоречие первого этапа. В мае 1924 г. доктор В. Шухарт предложил контрольные карты и соответствующие статистические методы, которые позволили сосредоточить усилия не на конечном контроле качества, а на контроле техпроцессов.

Постепенно формировалась концепция обеспечения качества, включающая в себя следующие постулаты:

• главная цель — потребитель должен получать только годные изделия, т.е. изделия, соответствующие стандартам;

• отбраковка сохраняется как один из важных методов обеспечения качества;

• основные усилия следует сосредоточить на управлении производственными процессами, обеспечивая увеличение процента выхода годных изделий.

Внедрение данной концепции обеспечения качества в практику позволило значительно повысить эффективность производства при достаточно высоком качестве изделий и услуг. Это создало условия для формирования глобального рынка товаров и услуг. В то же время росло понимание того, что каждый производственный процесс имеет определенный предел выхода годных изделий, и этот предел определяется не процессом самим по себе, а системой, всей совокупностью деятельности предприятия, организации труда, управления.

| / Эксплуатация /\ изделия / Обслуживание / потребителей / после сбыта \. изделий >v | Изучение \. спроса / Формулирование \ / целей \ |

| Распределение / \/ Производство | \у Конструирование, \. изделия / Планирование \. / производственных у/ процессов / |

Рис. 3.2. Модель Эттингера—Ситтига

При достижении этого предела с новой остротой действует то же противоречие, что и на предыдущем этапе: цели повышения эффективности производства и повышения качества изделий вступают в противоречие. Усиление конкуренции на рынках сбыта заставляет фирмы при решении проблем качества все в большей степени «поворачиваться лицом к потребителю».

При управлении качеством фирмы начинают учитывать внешние для них факторы, и в первую очередь покупательский спрос. Системы управления качеством стали включать в себя элементы управления функциональным качеством. В 1950-х гг. ведущие предприятия начали применять концепцию непрерывного управления качеством.

Итог этого этапа развития систем качества может характеризоваться моделью системы управления качеством Эттингера—Ситти-га, которая графически изображается непрерывным кругом, разделенным на секторы (рис. 3.2). Каждый сектор отображает определенный состав функций. Данная модель представляет собой постоянные циклы управления качеством, которые включают в себя и контроль качества в процессе производства, и управление качеством процесса проектирования, сбыта продукции и гарантийного обслуживания. В отличие от модели Фейгенбаума эта модель учитывает и необходимость управлять функциональным качеством, и влияние спроса на качество продукции. Здесь первый этап каждого цикла управления качеством — изучение спроса.

В то же время концепция стандартизированного качества, согласно которой под качественным изделием понимается изделие, требования к которому определил и зафиксировал в нормах производитель, а потребитель вправе либо купить предложенный продукт, либо отвергнуть его, привела к обострению противоречия между качеством и эффективностью в новой форме: при ошибке в определении запросов потребителей при выходе годных, с точки зрения производителей, изделий на рынок затраты чрезвычайно велики.

Дальнейшее развитие модели систем управления качеством продукции получили в трудах американского специалиста Д. Джу-рана. Его модель системы УКП представляет собой восходящую спираль (рис. 3.3), а не замкнутый треугольник или круг. Такая спираль отображает непрерывное формирование и улучшение качества продукции.

Модель Джурана включает 13 этапов, обозначенных на рис. 3.3 цифрами:

1 — обследования рынка;

2 — составление проектных заданий для изготовления изделий нового, соответствующего запросам потребителей качества;

3 — проектно-конструкторские работы;

4 — составление технических условий для производственных процессов;

5 — разработка технологии производства и подготовка производства;

6 — приобретение материалов, комплектующих изделий, технологического оборудования, инструмента и организация связи с поставщиками;

7 — изготовление инструмента, приспособлений и контрольно-измерительных приборов;

8 — производство изделий;

9 — технический контроль в процессе производства;

10 — технический контроль готовых изделий;

11 — испытание рабочих характеристик изделия;

12 — сбыт;

13 — техническое обслуживание в процессе использования из-

делий по назначению.

Рис. 3.3. Модель Джурана

Модель ориентируется на маркетинговую концепцию производственно-коммерческой деятельности предприятия. Она предусматривает постоянное изучение спроса на рынке сбыта и эксплуатационных показателей качества продукции, что обусловливает полную ориентацию производства на требования потребителей и рынок сбыта. При этом цикл управления качеством начинается и заканчивается обследованием рынка.

При реализации данной модели необходимо учитывать ее ориентацию на принципы всеобщего управление качеством (TQM). Джуран совместно с американским ученым У. Э. Демингом разработали программу, основной идеей которой было: «Основа качества продукции — качество труда и качественный менеджмент на всех уровнях, то есть такая организация работы коллективов людей, когда каждый работник получает удовольствие от своей работы». Программа базировалась уже не только на совершенствовании производственных процессов, а на совершенствовании системы в целом, на непосредственном участии высшего руководства компаний в проблемах качества, обучении всех сотрудников компаний сверху донизу основным методам обеспечения качества, упоре на мотивацию сотрудников на высококачественный труд.

Модель также ориентирует на переход от концепции недопущения брака к потребителю и концепции увеличения выхода годных изделий к концепции «ноль дефектов». При этом учитывается положение, что большая часть дефектов изделий закладывается на стадии разработки из-за недостаточного качества проектных работ. В результате был осуществлен перенос центра тяжести работ по созданию изделия с натурных испытаний опытных образцов или партий на математическое моделирование свойств изделий, а также моделирование процессов производства изделий, что позволило обнаруживать и устранять конструкторские и технологические дефекты еще до начала стадии производства. Основные идеи нового подхода высказаны в работах японских специалистов, в научных разработках компаний «Тойота» и «Мицубиси».

Г. Тагучи предложил при разработках изделий использовать функцию потерь качества, разработал методику планирования промышленных экспериментов. Все это позволило последовательно реализовывать концепцию «ноль дефектов», обеспечивая главный принцип новых ориентации систем управления качеством — принцип удовлетворенного потребителя. В соответствии с этим принципом требовалось высокое (нужное потребителю) качество предоставить потребителю за приемлемую цену, которую для победы в условиях ужесточающейся конкуренции стало необходимо постоянно снижать.

С внедрением новых подходов и моделей систем управления качеством противоречие между повышением качества и ростом эффективности производства в его прежних формах было преодолено — применение новых идей TQM позволило одновременно повышать качество и снижать затраты на производство.

Указанные модели стали основой детальной разработки в ведущих странах систем управления и обеспечения качества продукции. Положительный опыт такой деятельности отражен в международных стандартах ИСО серии 9000, устанавливающих требования к системам качества, разработанные Международной организацией по стандартизации ИСО. На рис. 3.4 приведены типичные этапы жизненного цикла продукции.

Маркетинг и изучение рынка

2L

Утилизация и переработка в конце полезного срока службы

Проектирование и разработка продукции

Послепродажнаядеятельность i

Проектирование и разработка процессов

Техническая помощь в обслуживании

I

Закупки

ZEZ

Установка и ввод в эксплуатацию

Производство или предоставление услуг

I

т

Реализация и распределение

Проверки

Z

Упаковка и хранение

Рис. 3.4. Этапы жизненного цикла продукции

Несложно увидеть большое сходство данной модели с представленной на рис. 3.3 моделью Джурана. По существу, этапы жизненного цикла продукции являются доработанной моделью Джурана. Ее наиболее существенное отличие — заключительный этап, этап утилизации. Появление этого этапа отражает возрастающее значение защиты окружающей среды от продуктов жизнедеятельности человека.

На рис. 3.5 показаны этапы управления качеством услуги. Услуга понимается как разновидность продукции. Вспомним, что продукция может включать услуги, оборудование, перерабатыва-

Услуга — это итоги непосредственного взаимодействия поставщика и потребителя и внутренней деятельности поставщика по удовлетворению потребностей потребителей, а предоставление услуги — деятельность поставщика, необходимая для обеспечения услуги.

Таким образом, этапы управления качеством услуги представляют собой модель последовательных задач, связанных с управлением качеством услуги, и учитывают специфику управления качеством этого вида продукта труда.

Рассмотренные модели систем управления качеством являются основой для формирования функциональной и организационной структур систем качества.

3.2. КОНЦЕПЦИЯ УПРАВЛЕНИЯ КАЧЕСТВОМ

Прежде всего рассмотрим, как определяются в международном стандарте (ИСО 9000:2000. Системы менеджмента качества. Основные положения и словарь) понятия «гарантия качества», «управление качеством» и «улучшение качества».

Гарантия качества — это часть менеджмента качества, сфокусированная на обеспечении уверенности в том, что соответствующее требование качества будет выполнено. При этом под системой менеджмента качества понимается система для установления политики качества, целей качества и для достижения этих целей. Соответственно, менеджмент качества — это полный набор процессов, используемый в системе менеджмента качества. Таким образом, обеспечение качества — все планируемые и систематически осуществляемые виды деятельности, а также подтверждаемые (если это требуется), необходимые для создания достаточной уверенности в том, что объект будет выполнять требования к качеству.

В отличие от этого понятия управление качеством трактуется как часть менеджмента качества, сфокусированная на выполнении требований качества. То есть это действия, использующие методы и виды деятельности оперативного характера в целях удовлетворения требований к качеству. А улучшение качества — как часть менеджмента качества, сфокусированная на увеличении его эффективности и продуктивности. Улучшению качества способствуют мероприятия, предпринимаемые внутри и вне организации с целью повышения эффективности и результативности деятельности и процессов для получения выгоды как для организации, так и для ее потребителей. Приняв данную терминологию, рассмотрим принципы управления качеством. Общесистемные принципы управления качеством приведены на рис. 3.6.

Целенаправленность

Плановость

Системность

Комплексность

Общесистемные принципы управления качеством

Непрерывность

Интенсивность

Оптимальность

Постоянное совершенствование

Рис. 3.6. Общесистемные принципы управления качеством

Принцип целенаправленности определяет необходимость иметь четкую цель в области качества. Ведущие специалисты в области качества уверены, что экономика находится на стыке конкуренции двух концепций: качества и цены. При этом явным победителем на мировых рынках все чаще становится качество. Это приводит к тому, что в стратегических целях современных организаций акцент, делается на качество, обеспечивающее низкую себестоимость продуктов труда и повышенные возможности ценовых маневров фирмы на рынках сбыта.

В конкретной форме цели формулируются в политике фирмы в области качества, определяются и осуществляются общим руководством качеством. Политика в области качества — основные направления и цели организации в области качества, официально сформулированные высшим руководством. Общееруководство качеством — аспект общей функции управления, определяющий и осуществляющий политику в области качества.

Начальной общей функцией любого управления является

планирование. Поэтому значение принципа плановости в управ-

лении качеством очевидно. Планирование качества — часть ме-

неджмента качества, сфокусированная на установление и ин-

терпретацию политики качества, целей качества и требований

качества и специфицирующаяся (детально определяющая), как

это будет достигнуто. Следовательно, планирование качества в

первую очередь связано с выработкой и принятием решения в

области качества. t

Оно включает следующие этапы:

а) определение назначения деятельности (например, сегментов

рынков сбыта) со своими требованиями к качеству;

б) прогнозирование — изучение и оценка целей и перспектив

развития (исследование рынков сбыта, ситуационный анализ

предприятия и построение прогнозов требований к качеству);

в) выбор и постановка целей — определение желаемого резуль-

тата (технические и другие требования к качеству продукции, рас-

четная цена, политика в области качества);

г) формирование и оптимизация плана работ по достижению

цели, определение последовательности работ (планы и програм-

мы по обеспечению качества);

д) определение необходимых ресурсов (расчет объема затрат и

распределение ресурсов между работами по программам по обес-

печению качества).

Этот принцип требует применения методов планирования и прогнозирования, методов оптимизации на основе альтернативных вариантов решений, системного анализа.

Принцип системности определяет системный подход к обеспечению качества. Учитывая значение принципа системности, остановимся на нем подробнее. Как известно, система управления — это система для установления политики и целей, а также для достижения этих целей. Концепция системы управления качеством основывается на целом ряде специфических положений, «приземленных» к задачам предприятия в области качества с учетом конкретного потребителя.

Среди них, во-первых, обеспечение уверенности руководства предприятия в том, что «намеченное» качество достигается и поддерживается на заданном уровне.

Во-вторых, это обеспечение уверенности потребителя в том, что «намеченное» качество поставляемой продукции достигается или будет достигнуто. При этом обеспечение уверенности потребителя может быть предусмотрено контрактом и определяться взаимосогласованными требованиями по представлению друг другу определенных доказательств. В этой связи руководители предприятия должны обеспечить взаимодействие подразделений в решении проблемы качества и скоординированное воздействие на такие элементы производства, как средства и предметы труда, процессы и непосредственно сам труд на основе комплексного планирования мероприятий по повышению качества.

Таким образом, система качества должна однозначно определять такие взаимосвязанные аспекты, как потребности и интересы предприятия, запросы потребителей.

Данный принцип, определяющий сущность системы качества, устанавливает систему качества как организационную структуру предприятия, распределение по ней соответствующей ответственности и полномочий, а также процедуры, процессы и работы, обеспеченные необходимыми ресурсами (материальными, трудовыми) для осуществления общего руководства качеством.

Следовательно, созданная на конкретном предприятии система качества является средством реализации руководством предприятия определенной политики и достижения поставленных целей в области качества продукции.

Из рассмотренного выше следует, что принцип комплексности в управлении качеством имеет особое значение, так как сегодня решить проблему обеспечения качества можно, только уделяя внимание всем аспектам, от которых она зависит.

Комплексный подход к управлению качеством предусматривает, с одной стороны, учет влияния всех компонентов разработки и технологической цепочки создания продукции, а с другой — управление функциональным качеством. Как видно из рис. 3.7, система качества должна воздействовать на большое число факторов на всех этапах жизни продукта труда, от планирования и проектирования до пользования по назначению.

В свою очередь, качество планирования и проектирования продукта зависит от многих факторов, связанных с уровнем маркетингового мониторинга, политики организации в области качества, установленных требований к продукту, проекту, процессу и их качества.

Качество обеспечения производства определяется тем, каковы персонал, оборудование, информационная система организации, ее метрологическое обеспечение, состояние входного контроля качества материалов, полуфабрикатов и комплектующих изделий, средства производства и методы их использования, как строится организацией стратегия затрат на обеспечение качества.

На качество производства влияют уровень менеджмента, организация труда персонала и его мотивация к высококачественному труду, организация и методы использования средств производства и проведения производственных процессов, контроля, измерений и испытаний.

Система качества должна охватывать и сферу реализации. Здесь формируется функциональное качество, на которое влияют уровни упаковки продукции, ее складирования, транспортировки, предпродажного сервиса, реализации, монтажа и налаживания.

Все большее значение для современных организаций приобретает обеспечение качества использования продукции по назначению. Для этого необходимо управлять такими факторами, как качество ремонтов и технического обслуживания, оказывать эффективную информационную помощь потребителям в использовании продукта труда по назначению, поддерживать постоянную связь с клиентами. В новых условиях, требующих принятия мер по охране окружающей среды, особое значение приобретает качество системы утилизации отслужившей свой срок продукции.

Таким образом, требования комплексного подхода при управлении качеством должны строго выполняться при создании системы управления качеством организации.

В соответствии с принципом непрерывности управление качеством должно быть постоянным — это непрекращающийся на предприятии процесс.

Этапы управления качеством представляют собой непрерывные замкнутые циклы. Особенности управления качеством на данных этапах будут предметом отдельного рассмотрения в дальнейшем.

В то же время этот процесс должен быть направлен на постоянное совершенствование. Только принцип постоянного совершенствования позволяет фирме отстаивать на рынках сбыта свои позиции в борьбе с конкурентами.

i

i

со

О s

Ф

a

■e-

| Уровень установленных требований к | Уровень проекта | ||||||

| продукту | проекту | процессу | продукта | процесса | системы качества | ||

| Качество планирования и проектирования |

| Оборудование |

Информационная система

| СИСТЕМА |

| Входной контроль |

| Качество продуктов труда |

| Затраты на качество |

| КАЧЕСТВА |

| Метрологическое обеспечение |

Персонал 1

Персонал 1

|

|

Дата добавления: 2015-05-26; Просмотров: 783; Нарушение авторских прав?; Мы поможем в написании вашей работы!