КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основанием ведущего 1 страница

|

|

|

|

моста служит литой корпус

4 (рис. 246) с приваренны-

ми к нему валами 2 ступи-

цы, в котором размещены

две независимые друг от

друга главные передачи

(по одной на каждый борт),

состоящие из пары кониче-

ских шестерен 16 и 7 со

спиральным зубом. Веду-

щая шестерня установлена

в конических роликовых

подшипниках 14, внешние

обоймы которых сидят в

стакане 8, прикрепленном к

корпусу 5 главной передачи

болтами.

На шлицевом конце ше-

стерни-вала 16 закреплен

фланец 10 вилки карданно-

го вала, передающего кру-

тящий момент от коробки

передач. Подшипники и ше-

стерни ведущего моста с

наружной стороны в месте

выхода шестерни-вала из

корпуса защищены двой-

ным (войлочным и каркасным) сальниковым уплотнением И, помещен-

ным в корпусе 12, и лабиринтом. Между корпусом и фланцем стакана

установлены стальные регулировочные прокладки 13. Ведомая шестерня

7 главной передачи представляет собой зубчатый венец, закрепленный

болтами 19 на ступице 18. Ступица установлена на двух подшипниках 17,

наружные обоймы которых помещены в расточенные гнезда корпуса 5.

Положение обойм фиксируется регулировочными гайками 20 с замко-

выми 21 и стопорными 22 шайбами. С внутренними шлицами ступиц 18

соединяются ведущие валы 1, передающие крутящий момент от глав-

ных передач к солнечным шестерням конечных передач.

Корпуса 5 главных передач шпильками и штифтами прикреплены

к корпусу 4 ведущего моста. Корпус ведущего моста служит задней

связью рамы трактора и соединен с ней бугельными зажимами. Зазор

в конических роликовых подшипниках 14 главных передач регулиру-

ется изменением толщины набора регулировочных прокладок 13.

Рис. 246. Ведущий мост трактора Т-150:

1— вал;? — вал ступицы заднёго моста; 3 — шпонка; 4— корпус моста; 6 — корпус главной передачи; 6, 14, 17 — конические роликоподшипники; 7 — ведомая шестер- ня; 8 — стакан; 9 — маслосгоиное кольцо; 10 — фланец; И — двойное уплотнение; 12 — корпус; 13 — регулировоч- ные прокладки; 15 — распорное кольцо; 16 — ведущая шестерия-вал; 18 — ступица; 19 — болт: 20 — регулиро- вочная гайка; 21 — замковая шайба; 22 — стопорная ша йбе.

Рис. 246. Ведущий мост трактора Т-150:

1— вал;? — вал ступицы заднёго моста; 3 — шпонка; 4— корпус моста; 6 — корпус главной передачи; 6, 14, 17 — конические роликоподшипники; 7 — ведомая шестер- ня; 8 — стакан; 9 — маслосгоиное кольцо; 10 — фланец; И — двойное уплотнение; 12 — корпус; 13 — регулировоч- ные прокладки; 15 — распорное кольцо; 16 — ведущая шестерия-вал; 18 — ступица; 19 — болт: 20 — регулиро- вочная гайка; 21 — замковая шайба; 22 — стопорная ша йбе.

|

Конечная передача трактора (рис. 247) представляет собой

планетарный редуктор с цилиндрическими шестернями. Ведущей

частью служит солнечная шестерня 18, закрепленная гайкой на валу И,

внутренний конец которого соединен со ступицей ведомой конической

шестерни главной передачи. Неподвижная (эпициклическая) шестер-

ня 9 установлена на зубчатом венце ступицы 8, сидящей на шлицах ва-

ла 10. Вал 10 приварен к корпусу заднего моста трактора. На корпу-

се 13 конечной передачи шпильками и гайками прикреплено водило 15,

на осях 16 которого в роликовых подшипниках 17 вращаются три са-

таллита 14. Корпус 13 конечной передачи соединен с картером 7, уста-

новленным в конических роликовых подшипниках 12. Водило 15, кор-

пус 13 и картер 7 составляют ведомую часть конечной передачи.

К картеру 7 болтами прикреплено ведущее колесо 1 гусеничного дви-

жителя. Картер 7 и вал 10 ступицы заднего моста имеют торцовое

уплотнение, состоящее из трущихся стальных колец, поджимаемых пру-

|

Рис. 247. Конечная пе-

редача трактора Т-150:

/ — ведущее колесо; 2 — ди-

афрагма; 3 —пружина; 4—

упорное кольцо; 5 — штифт;

6 — резиновая прокладка;

7 — картер редуктора; 8 —

ступнца; 9 — неподвижная

(эпициклическая) шестерня;

10 — вал ступицы заднего

моста; 11—вал; 12 — кони-

ческий роликовый подшип-

ник; 13 — корпус; 14 — сател-

лит; 15 — водило; IS — ось

сателлита; 17 — роликовый

подшипник; 18 — солнеч-

ная шестерня.

жинамн 3. Упорное неподвижное кольцо 4 зафиксировано штифтом 5.

Дополнительная герметизация полости достигается диафрагмой 2. Де-

тали конечных передач тракторов Т-150 и Т-150К унифицированы.

§ 10. Ведущие мосты автомобилей

Задний мост автомобиля (на примере автомобилей семейства

КамАЗ) представляет собой картер 8 (рис. 248) из стальных профилей

сварной конструкции, к которому прикреплены фланец крепления кар-

тера 1 редуктора главной передачи, фланец 13 опорных дисков 14 тор-

мозных механизмов, цапфы 15 ступиц 17 колес, кронштейны 12 реак-

тивных штанг балансирной подвески и опор 11 рессор. Главная переда-

ча — двойная, ее первая ступень имеет пару конических спиральных

шестерен, а вторая — пару цилиндрических шестерен с косым зу-

бом. В картере 1 редуктора главной передачи в подшипниках установлен

вал 2, на шлицах которого закреплена ведущая шестерня первой ступе-

ни. Ведомая шестерня 3 первой ступени напрессована и закреплена

шпонкой на валу 5 ведущей шестерни второй ступени. Ведущая шестер-

ня второй ступени выполнена заодно с валом 5 и вращается в цилинд-

рическом роликовом 4 и сдвоенном коническом роликовом 6 подшип-

никах.

|

|

Зубчатый венец ведомой шестерни 10 второй ступени соединен бол-

тами с корпусом колесного дифференциала 9, установленного на ролико-

вых подшипниках, помещенных в гнездах картера редуктора. Диффе-

ренциал конический, симметричный, его шестерни сидят на шлицах внут-

Рис. 248. Задний мост автомобилей КамАЗ:

1 — картер редуктора главной передачи; 2 — вал ведущей шестерни первой ступени; 3 — ведо-

мая шестерня первой ступени; 4 — роликовый подшипник; 5 — вал ведущей шестерни второй

ступени; в, 16— конические роликовые подшипники; 7 — полуось; 8 — картер заднего моста;

в — дифференциал; 10 — ведомая шестерня второй ступени; И — опора; 12 — кронштейн;

13—фланец опорного диска тормоза; 14 — опорный диск; 15—цапфа колеса; 17 — ступица.

ренних концов ведущих полуосей 7. К внешним фланцам полуосей 7

болтами прикреплены ступицы 17 колес, установленные на конических

роликовых подшипниках 16 цапф 15. Полуоси 7 разгруженного типа.

Крутящий момент между промежуточным и задним ведущими мос-

тами распределяется симметричным межосевым дифференциалом, поме-

щенным в отдельном картере промежуточного ведущего моста.

Для улучшения проходимости и тяговых качеств в зависимости от

типа автомобиля предусмотрена возможность менять передаточные чис-

ла главной передачи заменой цилиндрических шестерен второй ступени.

Шестерни с большим передаточным числом предназначаются для авто-

мобиля КамАЗ-5410, работающего в качестве тягача, с меньшим —для

автомобилей КамАЭ-5320.

§ 11. Техническое обслуживание механизмов

ведущих мостов

Техническое обслуживание ведущего моста заключается в регуляр-

ной проверке и подтяжке наружных крепежных соединений, своевре-

менной доливке и смене масла (согласно таблице смазки), промывке

муфт управления, проверке правильности зацепления конических шесте-

рен, регулировке зазоров в конических роликовых подшипниках, тормо-

зов и механизмов привода управления гусеничных тракторов. Все опе-

рации проводят в соответствии с правилами технического обслуживания.

Причиной неудовлетворительной работы муфт управления и тормо-

зов чаще всего оказывается замасливание и износ фрикционных накла-

док. Обычно масло попадает на накладки, перетекая из главной и конеч-

ных передач в отделения муфт управления через неисправные сальники.

Как правило, замасленные накладки промывают топливом сразу же пос-

ле остановки трактора, когда они нагреты и с них легче смыть масло.

У гусеничных тракторов признаками, указывающими на необходи-

мость регулировки тормозов, служат невозможность выполнения кру-

тых поворотов и увеличение свободного хода тормозной педали.

О неисправностях в механизмах ведущею моста свидетельствует

повышенный шум, вызванный поломками или сколами зубьев, их изно-

сами и нарушением зацепления.

Конические шестерни работают нормально при совмещении вершин

начальных конусов обеих шестерен с точкой пересечения геометрических

осей их валов. Обеспечить это условие точным изготовлением шестерен

трудно, поэтому при сборке на заводе шестерни подбирают и регулиру-

ют, а при износе заменяют только новыми парами.

В процессе эксплуатации трактора проверяют зазор в конических

роликоподшипниках ведомого вала и правильность прилегания зубьев

пары по отпечатку их контакта, причем обе эти операции выполняются

одновременно. Если отпечаток не соответствует требуемому, нужно из-

менить положение вторичного вала коробки передач или вала ведомой

шестерни.

Боковой зазор между зубьями шестерен по мере работы трактора

увеличивается из-за износа. Нормальное значение этого зазора уста-

навливают при сборке конической пары. Во избежание нарушения

правильности зацепления боковой зазор в зацеплении шестерен при

техническом обслуживании для компенсации износа не проверяют и не

регулируют. Такая проверка необходима только с целью выявления при-

годности конической пары к дальнейшей работе.

Боковой зазор между зубьями проверяют при помощи свинцовой

пластины, которую закладывают между ними. После обкатки шестерен

измеряют толщину свинцовой пластины. Это и будет значение зазора.

О неправильной регулировке подшипников или их неисправности

судят по нагреву корпусов подшипников. Зазор в подшипниках глав-

ной передачи определяют, измеряя индикатором осевое смещение вала

при выключении механизма поворота (гусеничные тракторы) или пе-

ремещении дифференциала монтажной лопаткой (колесные тракторы).

Для этого индикатор устанавливают на специальном штативе так,

чтобы его ножка упиралась в затылочную плоскость ведомой кони-

ческой шестерни. Отклонение стрелки индикатора дает значение зазора

в подшипниках.

Раздел десятый

ХОДОВАЯ ЧАСТЬ ТРАКТОРОВ И АВТОМОБИЛЕЙ

Глава 33

ОБЩИЕ СВЕДЕНИЯ

§ 1. Основные элементы ходовой части

и их назначение

Ходовая часть передает на опорную поверхность массу трактора

(автомобиля) и приводит трактор в движение. Она состоит из несущей

системы, движителя и подвески.

Несущая система является остовом трактора (автомобиля),

где крепятся все агрегаты и который воспринимает действующие на

трактор усилия.

Движитель переносит подведенную от двигателя через транс-

миссию мощность на остов и сообщает трактору (автомобилю) посту-

пательное движение.

Подвеска соединяет несущую систему с движителем и обеспе-

чивает плавность хода трактора (автомобиля).

§ 2. Проходимость трактора (автомобиля)

Проходимость — одно из основных качеств, определяющих возмож-

ность эффективного использования трактора (автомобиля). Под прохо-

димостью автомобиля понимают его способность двигаться с грузом и

без груза по дорогам с различным покрытием и вне их.

Проходимость трактора определяет его способность выполнять тех-

нологические процессы в различных природных и почвенно-климатиче-

ских условиях и зависит от многих конструктивных особенностей меха-

низмов.

К показателям, характеризующим проходимость и зависящим от

устройства ходовой части, относятся тягово-сцепные качества, удельное

давление колес (гусениц) на почву, защитные зоны при движении трак-

тора в междурядьях пропашных культур, колея и просвет.

Удельное давление на грунт колесных машин зависит от

типа шин и давления воздуха в них, нагрузки на колеса, степени погру-

жения колес в почву. Удельное давление гусеничного движителя на

грунт зависит от его устройства и основных размеров — типа подвески,

длины опорной поверхности и ширины гусениц, диаметра опорных кат-

ков и расстояния между ними, шага звена гусеницы, положения центра

давления.

Следует подчеркнуть большое значение этого показателя. При оп-

ределенных условиях высокие удельные давления ведут к нежелатель-

ному уплотнению и разрушению структуры почвы, а следовательно,

к снижению урожайности.

Проходимость трактора при междурядной обработке пропашных

культур (повреждения растений должны исключаться) характеризуется

вертикальным просветом, колеей и защитными зонами. Колея и просвет,

кроме того, определяют проходимость машин по дорогам и их устойчи-

вость.

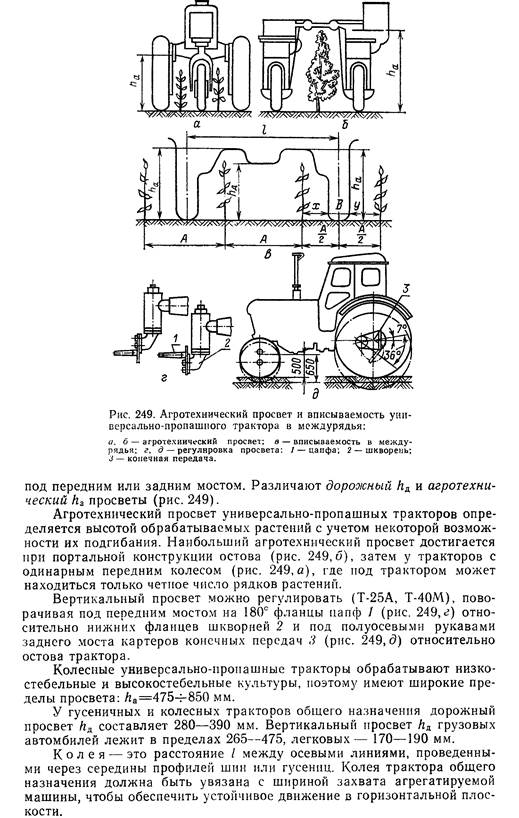

Вертикальный просвет — это расстояние от почвы (доро-

ги) до нижних точек трактора (автомобиля), расположенных обычно

|

Рис. 250. Регулирование ширины колеи:

а —с использованием мощности двигателя: / — гидроцилиидр; 2 — кожух; 3 — гильза: 4 — вал;

5 — картер конечной передачи; б — ручное изменение положения обода относительно диска и диска

относительно фланца полуоси: 1 — стойка на ободе: 2 — обед: 3 — фланец вала ведущего колеса;

4 — диск; в —ручное с помощью виитовего механизма: / — червяк; 2 — разъемная ступица; 3 — рей-

ка вала; 4 — шпонка; 5 — болт.

Колея задних колес универсальных пропашных тракторов для впи-

сываемости в междурядья различной ширины (45, 60, 70 и 90 мм) может

регулироваться. По принципу действия регулировки делятся на ручные

и с применением энергии двигателя, а по характеру изменения разме-

ра — на ступенчатые и бесступенчатые.

Регулировка с использованием мощности двигателя (бесступенча-

тая) осуществляется следующим образом (рис. 250, а). С кожухом 2

вала 4 телескопически соединена гильза 3. К фланцу гильзы болтами

присоединен картер 5 с деталями конечной передачи. Гидроцилиндр 1

прикреплен к кожуху 2, а его шток — к гильзе 3. При подаче масла под

давлением в одну из полостей цилиндра шток перемещает гильзу в ко-

жухе, а соответственно и картер конечной передачи, изменяя ширину ко-

леи трактора.

Ручная ступенчатая регулировка ведущих колес осуществляется по-

воротом обода 2 (рис. 250,6) с нецентрально расположенными стойка-

ми 1 относительно диска 4, а также поворотом диска колеса относитель-

но фланца 3 вала ведущего колеса выпуклостью внутрь или наружу.

Ручная регулировка колеи задних колес винтовым механизмом осу-

ществляется при вращении червяка 1 (рис. 250, в), помещенного в разъ-

емной ступице 2 и находящегося в зацеплении с рейкой 3 вала. При

вращении червяка ступица, соединенная с валом шпонкой 4, перемеща-

ется в требуемом направлении и после регулировки фиксируется стяж-

ными болтами 5.

Колея передних колес регулируется с помощью телескопического

устройства переднего моста. В мост трубчатого сечения с обоих концов

устанавливают выдвижные кулаки поворотных цапф. В требуемом по-

ложении кулаки фиксируются болтами. Регулировка ступенчатая — от-

верстия под болты рассверлены через 50 мм. При обработке широких

(90 см) междурядий и симметричной расстановке колес относительно

оси рядков (см. рис. 249, в) колея будет равна: 1—тА =2-900 = 1800 мм,

где т=2 — число рядков растений, находящихся под трактором; А —

ширина междурядья, мм.

При обработке более широких междурядий или большего числа ряд-

ков применяются удлиненные валы. Они могут потребоваться для уста-

новки сдвоенных (расставленных) колес, когда в узких междурядьях

(сахарная свекла — 45 см) одинарные шины дают низкую загрузку трак-

тора.

Для оценки горизонтальной проходимости трактора в междурядьях

служат внутренняя х и внешняя у защитные зоны, представляю-

щие в общем случае расстояния по горизонтали от середины рядка рас-

тения до крайнего обреза колеса. При расстановке колес симметрично

оси междурядий х=у.

Определим условие симметричной вписываемости шины в различ-

ные по ширине междурядья. Для этого достаточно, чтобы

| ■ ширнна про- |

5<Л — 2х', (103)

где х' — защитная зона, заданная агротехническими требованиями; В -

филя 1НИИЫ.

Характеристика вписываемости шины определится из формулы

| (104) |

А

>1,

2 х' + В

где kBa — коэффициент вписываемости. При kEa<l применение данной шины по при-

чине повреждения растений недопустимо.

§ 3. Плавность хода

При движении машины возникают колебания под действием внеш-

них и внутренних возмущающих сил. Первые создаются неровностями

пути, вторые — неуравновешенностью и неравномерностью вращения де-

талей и механизмов, а также некоторыми другими факторами, обуслов-

ленными конструкцией машины. Интенсивность колебаний зависит так-

же от квалификации водителя.

Способность автомобиля (трактора) к поглощению колебаний и

вибраций характеризуется плавностью хода. Плавность хода влияет на

физическое состояние и здоровье человека, безопасность движения, со-

хранность перевозимых грузов, качество сельскохозяйственных работ,

производительность и долговечность машин.

Оценить плавность хода одним показателем не представляется воз-

можным — для этого пользуются несколькими измерителями.

Период колебания Т (с) — время, в течение которого со-

вершается полное колебательное движение.

Частота колебания п (Гц)—число колебаний в секунду —

величина, обратная периоду колебаний Т.

Амплитуда колебаний 2маКс (м) — наибольшее отклонение

колеблющегося тела от положения равновесия.

Скорость колебаний vK (м/с).

Ускорение колебаний, за единицу которого принимается

ускорение свободного падения g (9,81 м/с2).

Наиболее вредными для человека являются низкочастотные колеба-

ния, так как они вызывают наибольшие ускорения вертикальных коле-

баний, обусловленных действием сил инерции.

Простейшую колебательную систему можно представить в виде

груза (рис. 251,а), подрессоренного пружиной, сила тяжести которого

Gr. Частота колебания груза зависит только от статического прогиба

пружины и называется собственной частотой колебаний. Колебания,

возникающие под действием внешних возмущающих сил, т. е. под дей-

ствием неровностей пути, называют свободными колебаниями.

Частоту собственных колебаний автомобиля разделяют на низкую

(0,8—2,0 Гд) и высокую (5—13 Гц). Низкочастотные собственные ко-

лебания, вызванные колебаниями кузова на рессорах грузового авто-

мобиля, находятся в пределах 90—150 кол/мин. Высокочастотные ко-

лебания осей между рессорами и шинами грузового автомобиля состав-

ляют 350—500 кол/мин.

23 А- М. Гууевич, Е. М. Сорокин

Автомобиль (трактор) состоит из

подрессоренных и неподрессоренных

масс и масс, их соединяющих.

Подрессоренными массами та

(рис. 251,6) называются массы, которые

воспринимаются рессорами /; это ос-

тов, двигатель, коробка передач. Под-

рессоренные массы закреплены на

эластичных элементах подвески. Не-

подрессоренные массы т„ не оказы-

вают действия на рессоры, к ним

относятся передние и задние мосты,

колеса. Эластичные элементы подвески

соединены с неподрессоренными мас-

сами тн.

Соединяющими между собой под-

рессоренные и неподрессоренные массы элементами служат карданные

валы, рессоры, реактивные штанги, амортизаторы 3 (рис. 251,в) и дру-

гие детали подвесок.

| Рис. 251. Схемы колебательных систем: |

| а — простейшей; б — с подрессоренны- ми массами без амортизатора; в — с подрессоренными массами и амортиза- тором; шп — подрессоренная масса: п>И — иеподрессорениая масса; / — рес- сора; 2—шина; 3—амортизатор. |

Колебательная система автомобиля характеризуется коэффициен-

том подрессоренных масс:

| (105) |

| Им |

т1 + т-1

где т — подрессоренная масса автомобиля; гп\, т-> — соответствеиио неподрессоренные

массы передних и задних колес с принадлежащими им неподрессоренными деталями.

Из уравнения (105) следует, что с уменьшением суммы т\-\-т2 ко-

эффициент цм увеличивается, колебательная система автомобиля ста-

новится более совершенной. У грузовых автомобилей коэффициент под-

рессоренных масс в пределах 4—5, у легковых —6,5—7,5.

Повышение плавности хода автомобиля достигается применением

независимых подвесок, установкой амортизаторов, заменой пластинча-

тых рессор более совершенными упругими элементами, использовани-

ем пневматических шин с меньшей радиальной жесткостью и др.

В колебательной системе колесного трактора роль упругих элемен-

тов в основном играют шины; остов трактора с размещенными на нем

агрегатами является неподрессоренной массой. Правда, ряд тракторов

(МТЗ-80, МТЗ-82, Т-40М и его модификации, Т-150К, К-700) имеет

подрессоренные передние мосты. Однако сиденье тракториста обычно

располагается над неподрессоренным задним мостом и находится под

воздействием внешних возмущающих сил, создающих вредные низко-

частотные колебания (160—200 кол/мин).

Для того чтобы снизить частоту колебаний сиденья в сравнении с

колебаниями заднего моста и погасить их, современные тракторы обо-

рудуются подрессоренными сиденьями (см. § 2 главы 39).

Глава 34

НЕСУЩИЕ СИСТЕМЫ И ПОДВЕСКИ

§ 1. Несущие системы. Общие сведения

Различают три типа несущих систем трактора: рамную, полурам-

ную и безрамную.

Рамная несущая система представляет сварную или кле-

паную раму, состоящую из двух продольно расположенных балок,

скрепленных литыми брусьями и Салками различного профиля.

Рамную несущую систему имеют тракторы Т-150, ДТ-75М, ДТ-75,

Т-74, К-701, Т-150К. Рамный остов обладает хорошей жесткостью и

прочностью, облегчает доступ к механизмам, но при прочих равных

условиях (тракторы) имеет большую массу в сравнении с полурамным

и менее приспособлен к навеске машин.

Полурамная несущая система образуется соединением

литых корпусов агрегатов трансмиссии и прикрепленными к ним бал-

ками полурамы, на которые устанавливается двигатель. Такая система

использована на всех универсально-пропашных и некоторых гусенич-

ных тракторах (Т-130, Т-100М, Т-4А).

Безрамная несущая система состоит из жестко соеди-

ненных картеров двигателя и трансмиссии. Она обладает высокой же-

сткостью и меньшей массой, нежели рамные и полурамные конструк-

ции, но менее приспособлена для агрегатирования с машинами. При-

меняется иногда на тракторах малой мощности.

В зависимости от конструкции несущей системы трактора образу-

ющие его картеры и корпуса отливаются из серого или ковкого чугу-

на и стали, а элементы рам и полурам изготавливаются из стального

проката и частично стального литья. В отдельных случаях корпуса

имеют сварно-литую конструкцию (корпус механизма поворота трак-

тора Т-130), а продольные балки свариваются из двух вертикальных

листов и горизонтальных полос, образующих замкнутую коробку вы-

сокой жесткости.

На грузовые автомобили устанавливают раму, представляющую

балочную конструкцию, которая состоит из двух продольных балок,

соединенных поперечинами, и называется лонжеронной. Легковые

автомобили имеют несущий кузов, выполняющий назначение несущей

системы. Обычно это кузов с жестким металлическим сварным карка-

сом, усиленным облицовочными панелями. В передней части кузова

помещается подрамник для двигателя, передней подвески и радиа-

тора.

§ 2. Устройство несущих систем тракторов

и автомобилей

Рамы тракторов К-701, Т-150К отличаются тем, что состоят из

двух отдельных половин (полурам), соединенных в средней части шар-

нирным устройством, позволяющим изменять взаимное положение по-

лурам в горизонтальной плоскости для осуществления поворота трак-

тора. Кроме того, каждая из полурам может менять свое положение

относительно другой в вертикальной плоскости, что повышает проходи-

мость трактора по пересеченной местности.

Рама трактора Т-150К состоит из полурам 14 и 18 (рис. 252), сое-

диненных двойным шарниром 15. Возможный поворот полурам вокруг

вертикального шарнира составляет 30°, горизонтального — 18° в каж-

дую сторону. К кронштейнам 1, 2, 17 и 19 прикрепляются рессоры под-

вески переднего моста. Кронштейны 6, 13 и бугеля 8 с болтами служат

для жесткого присоединения заднего моста к раме. Корпус шарнира

имеет рычаги 11 и 16-, к левому рычагу 16 прикрепляется гидравличе-

ский цилиндр рулевого управления, а к правому 11 — следящая тяга.

В корпусе шарнира 3, бугеле горизонтального шарнира 5, рычаге 11 и

нижней полке правой передней балки сделаны отверстия, устанавливая

в которые болт с гайкой, можно блокировать оба шарнира.

Рама трактора К-701 имеет конструкцию, подобную раме Т-150К.

Углы поворота полурам относительно друг друга для вертикального

шарнира 35°, горизонтального—16°.

Рама трактора Т-150 (рис. 253) состоит из двух продольных ба-

лок 7 и 9, соединенных между собой впереди стальным литым брусом

23* 355

|

Рис. 252. Рама трактора Т-150К:

1, 2, 6, 13, 17, 19 — кронштейны-, 3 — шарнир; 4 —гайка; S, 12 — горизонтальные шарниры;

7 — болт; 8 '— бугель; 9 — палец; 10 — шайбы; И, 16 — правый и левый рычаги корпуса шар-

нира; 14 — задняя полурама; 15 — двойной шарнир; 18 — передняя полурама.

Рис. 253. Рама трактора Т-150:

1, 2, 3, 4, 10 — кронштейны; 5 — бугель; 6, 8 — поперечные брусья; 7, 9 — продольные балки; И — упор; 12 — крюк; 13 — передний брус.

Рис. 253. Рама трактора Т-150:

1, 2, 3, 4, 10 — кронштейны; 5 — бугель; 6, 8 — поперечные брусья; 7, 9 — продольные балки; И — упор; 12 — крюк; 13 — передний брус.

|

13, а посредине — двумя поперечными брусьями 6 и 8. Спереди к брусу

13 заодно с балками прикреплены крюки 12 для буксировки трак-

тора. На верхние полки продольных балок устанавливают радиатор,

двигатель и кронштейн кабины.

К раме прикреплены кронштейны, связывающие ее с отдельными

узлами и агрегатами трактора. Кронштейны 3 служат для крепления

поддерживающих роликов и дополнительного соединения поперечных

брусьев. Упорные кронштейны 2 предназначены для шаровых опор

натяжного устройства направляющего колеса. К кронштейнам 1 кре-

пятся промежуточные звенья амортизирующих устройств гусеничного

движителя. Кронштейны 10 являются опорами коленчатых осей, ход

которых ограничивают упоры 11.

На расположенных позади балок кронштейнах 4 бугелями 5 кре-

пится корпус заднего моста трактора.

Рамы автомобилей ГАЭ-53А и ЗИЛ-130 сходны по конструкции:

они состоят из двух продольных балок, связанных между собой пятыо

(ЗИЛ-130) или семью (ГАЗ-5ЭА) штампованными поперечинами при

помощи заклепочного соединения. Для прочности и легкости балки

изготавливают из малоуглеродистой листовой стали переменного се-

чения.

Полурамная несущая система тракторов МТЗ-80 и МТЗ-82 вклю-

чает полураму, корпуса сцепления, коробки передач и заднего моста,

соединенные между собой установочными штифтами и болтами. Полу-

рама состоит из литого стального бруса и двух продольных балок из

листового проката. К балкам сзади приварены кронштейны. На перед-

нем брусе устанавливается передняя опора двигателя, радиаторы (во-

дяной и масляный), корпус гидравлического усилителя рулевого

управления и жалюзи двигателя.

§ 3. Подвески. Общие сведения

Подвеской называется система устройств для упругой связи несу-

щей системы с мостами или колесами автомобиля (трактора) или с

гусеничным движителем. Автомобильные подвескп регулируют поло-

жение кузова во время движения автомобиля.

Рис. 254. Схемы подвесок гусеничных тракторов:

а — жесткая; б — полужесткая трехточечная; в — полужесткая четырехточечная:

г — упругая баланснрная. / — опорный каток; 2 — гусеничная тележка; 3 — на-

правляющее колесо; 4 — натяжное устройство; 5 — резиновая подушка; 6 — зад-

ний шарнир; 7 — ведущее колесо; 8 — гусеница; 9 — поддерживающий ролик;

10 — каретка баланснрной подвески; // — рессора; 12, 13 — направляющие рыча-

ги; 14 — торсноны; /5 -упругий элемент (пружниа); 16, /7 — направляющие ры-

чаги (балансиры); 18 — ось качания.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 1659; Нарушение авторских прав?; Мы поможем в написании вашей работы!