КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Оценка и измерение качества 9 страница

|

|

|

|

(4-1)

где:

Xj— текущее значение случайного параметра процесса;

D — дисперсия случайного параметра процесса.

Как следует из приведенной таблицы, в диапазоне значений параметра процесса, равном П0+4а, находятся 99,994% возможных значений данного параметра.

Следовательно, если определить требования к процессу такими, чтобы разброс результирующих параметров не превышал П0±4ст, то выход любого, взятого наугад данного параметра за пределы диапазона возможен с незначительной вероятностью,

равной 0,06, т.е. маловероятен. Указанные требования могут быть отражены в технической документации на процесс.

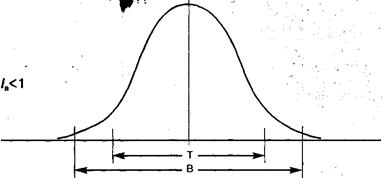

Рис. 4.16. Нормальное распределение параметра П

Требования к диапазону допустимых значений разброса результирующего параметра процесса назовем «требованием к процессу» и обозначим данный диапазон Т.

Таким образом, для обеспечения качества стабильность процесса должна быть такой, чтобы возможные отклонения параметра от своего номинального значения не превышали требуемых технической документацией значений. Проанализируем возможности процесса. На рис. 4.17 представлена базовая концепция.

Введем характеристику, определяющую возможности процесса и его статистического регулирования. Назовем ее «индексом возможностей процесса», который определяется по формуле:

/=1

(4-2)

где:

/„ — индекс возможностей процесса; Т — требование к процессу; В — возможности процесса.

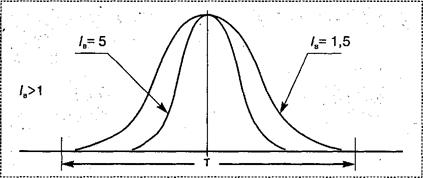

Как следует из рис. 4.17, В=Вв=П0±4о. Далее, на рис. 4.18, представлена ситуация, когда процесс невозможен (не может быть обеспечено требуемое качество), т.е. когда /в<1.

Рис. 4.18. Процесс невозможен

На рис. 4.19 представлена ситуация, когда процесс на грани возможного, т.е. когда /„=1. При этом, несмотря на то что процесс при благоприятных условиях может обеспечить заданное качество, его статистическое регулирование невозможно.

На рис. 4.20 представлена ситуация, когда процесс возможен и может быть реализовано статистическое регулирование его качества, т.е. /в>1.

Очевидно, чем больше величина индекса возможности процесса, тем выше его уровень качества и более эффективно статистическое регулирование такого процесса.

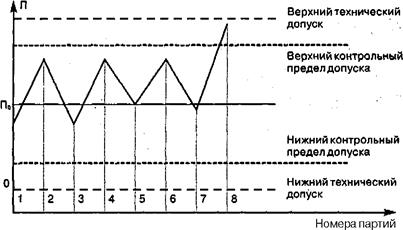

На рис. приведена схема статистического управления качеством процесса. Нижняя плоскость фактически представляет собой карту статистического регулирования качества процесса. На рис. 4.22 приведена широко применяемая на практике конт-

Рис. 4.20. Процесс возможен

Нижняя и верхняя границы регулирования (нижний и верхний контрольный предел допуска) располагаются на расстоянии величины В/2 соответственно от нижнего и верхнего технического допуска. Как только хотя бы один из результирующих параметров процесса (П) попадет в зоны между нижними границами регулирования и допуска или в зону между верхними границами регулирования и допуска (как в случае 8-й партии на рис. 4.22), процесс должен быть остановлен для настройки.

Таким образом, обеспечивается соблюдение требований к качеству процесса, несмотря на возможные факторы, которые могут отрицательно влиять на его качество. Так, например, с тече-

нием времени изнашивается резец токарного станка, и диаметр обрабатываемого вала будет увеличиваться по сравнению с требуемым. В этом случае статистическое регулирование качества процесса обработки валов на станке не позволит произвести на нем ни одного вала с диаметром, превышающим зону допустимых значений.

Рис. 4.22. Контрольная карта статистического управления качеством процесса

Для анализа и улучшения качества широко используются такие методы, как диаграммы Парето и Исикавы. Анализ качества методами Парето и Исикавы находит применение в производственных подразделениях предприятий, а также в делопроизводстве, финансовой и хозяйственной сферах, в области материально-технического снабжения, а также при управлении, проектировании, разработке и освоении технологий, контроле качества на различных стадиях цикла жизни продуктов труда и т.п. Как правило, подобный контроль качества заключается в том, чтобы, проверяя специальным образом подобранные данные, обнаружить отклонение параметров от контролируемых значений в момент их возникновения, найти причину их появления и после устранения причины проверить соответствие данных стандарту или норме.

Диаграмму Парето часто используют для решения таких проблем, как появление брака и неполадок оборудования, удлинение времени от выпуска партии изделий до ее сбыта, наличие на складах продукции, лежащей «мертвым грузом», поступление рекламаций, количество которых не уменьшается, не взирая на старания повысить качество, задержка сроков поставок исходного сырья и материалов и т.д.

Вместе с тем диаграмма Парето используется и тогда, когда положительный опыт отдельных цехов или подразделений намереваются внедрить на всем предприятии. В этом случае выявляют основные причины успеха и широко пропагандируют эффективные методы работы.

При использовании диаграммы Парето для контроля важнейших факторов наиболее распространенным методом анализа является так называемый ABC-анализ. Допустим, что на складе имеется большое число деталей — 1000, 3000 или более. Подвергать их одинаковому контролю без всякого различия, очевидно, неэффективно. Однако если эти детали разделить на группы, допустим, по стоимости, то на долю наиболее дорогих из них,-составляющих 20—30% от числа хранившихся на складе деталей, придется 70—80% от общей стоимости всех деталей, а на группу самых дешевых деталей, составляющих 40—50% всего количества деталей, придется всего 5—10% их обшей стоимости. Назовем первую группу группой А, вторую — группой С, а промежуточную группу, стоимость которой составляет 20—30% от общей стоимости, назовем группой В. Теперь ясно, что контроль деталей на складе будет эффективным в том случае, если контроль деталей группы А будет самым жестким, а контроль деталей группы С — упрощенным.

Диаграмма Парето строи гея в виде столбчатого графика согласно отдельным факторам, являющимся причинами возникновения проблемы. Столбики разделяются на группы А, В, С по числу случаев или по сумме потерь. На графике строится ломаная кривая кумулятивной суммы, по соотношению отрезков которой, относящихся к группам А, В, С, можно оценить фактическое положение дел.

Диаграмму Парето целесообразно применять вместе с причинно-следственной диаграммой Исикавы. Особенно эффективно их применение в сочетании с корреляционным анализом.

Рассмотрим пример. Пусть на фирме, выпускающей магнитофоны, стоит задача: с помощью решения проблем качества указанными методами снизить финансовые потери фирмы и уменьшить себестоимость продукта.

Этапы решения данной задачи.

1. Проанализируем потери фирмы, связанные с отклонениями качества на стадии эксплуатации от возврата магнитофонов, брака на стадии производства из-за отклонений качества. Указанные данные берутся в службе сервиса (потери от бесплатного гарантийного ремонта и замены продукции), в службе технического контроля качества (потери от брака в производстве), в службе управления качеством (потери от рекламаций, судебных исков и претензий потребителей) и т.д. Итоговые результаты приведены в табл. 4.3.

Таблица4.3

Статистические данные о финансовых потерях фирмы, связанных с качеством

| Номера отклонений | Видыдефектов | Потери, тыс. усл. ед. | % от общих потерь |

| Нелинейные искажения (хрипы) | 19,04 | ||

| Плавание звуков(детонация) | 16,6 | ||

| Отсутствие высоких частот | 2,38 | ||

| Коробление(жевание)ленты | 42,86 | ||

| Трещины в корпусе | 2,38 | ||

| Поломка кассетоприемников | 7,14 | ||

| Дефекты окраски | 2,38 | ||

| Отсутствие записи | 4,76 ' | ||

| Прочие | 2,38 | ||

| Всего |

2. Далее строим столбчатый график (рис. 4.23). Откладываем

по оси абсцисс виды брака, а по оси ординат финансовые потери.

При этом слева направо откладываем виды отклонений от каче-

ства соответственно уменьшению финансовых потерь от них.

3. Строим кумулятивную сумму потерь, как показано на рис. 4.24.

4. Определяем группу дефектов А, приводящих примерно к 80%

потерь от общих потерь, и группу С — группу самых малозначи-

тельных потерь, приводящих примерно к 10% потерь от общих

потерь.

Таким образом, примерно 80% потерь фирмы обусловлено дефектами 4 (коробление ленты), 1 (нелинейные искажения), 2 (плавание звуков). Очевидноj анализу группы дефектов А и следует уделить особое внимание.

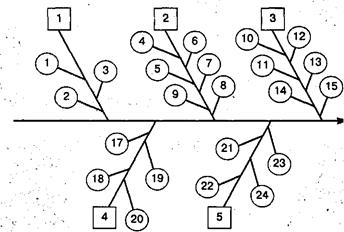

5. Проведем анализ причин, приводящих к главному виду бра-

ка — дефекту 4 (коробление ленты). Для этого построим причин-

но-следственную диаграмму Исикавы (рис. 4.25).

Рис. 4.24. Диаграмма Парето

На диаграмме Исикавы необходимо представить все возможные причинные факторы, которые могут привести к дефекту 4. На рис. 4.25 коренные причинные факторы обведены прямоугольными рамками:

1 — качество конструкции лентопротяжного механизма;

2 — качество комплектующих магнитофонов;

3 — качество технологического оборудования;

4 — методы операций;

5 — персонал.

Остальные причинные факторы обведены кружками и включают:

1 — конструкцию подающего узла;

2 — конструкцию ведущего узла;

3 — конструкцию приемного узла;

4 — качество подшипников;

5 — качество направляющих;

6 — качество пластмассовых шестеренок;

7 — качество пружин;

8 — качество валов;

9 — качество фрикционных материалов (резина);

10 — станок № 1;

11 — станок № 2; v

12 — станок № 3;

13 — станок№4;

14 — станок № 5;

15 — станок№6;

16 — измерительные приборы; — методы регулирования;

| Дефект 4 |

| Рис. 4.25. Диаграмма Исикавы |

17 — методы сборки;

18 — методы смазки трущихся деталей магнитофона;

19 — методы контроля;

20 — подготовку рабочего места;

21 — стаж работника;

22 — освещение рабочего места;

23 — квалификацию рабочего.

6. Далее проводим корреляционный анализ связи между случайными величинами — каждым выявленным причинным фактором и анализируемым следствием (дефектом 4). Пусть данные исследования диаграммы Исикавы показали, что среди всех причин корреляционные связи установлены между: причинным фактором 7 (качество пружины) и следствием 4; причинным фактором 9 (качество фрикционных материалов) и следствием 4, причинным фактором 18 (методы сборки) и следствием 4.

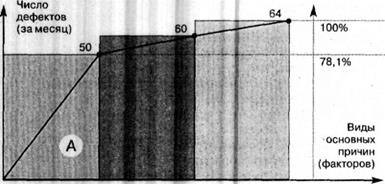

7. Для выявления основного фактора из трех установленных построим специальную диаграмму Парето (рис. 4.26). Как следует из диаграммы, 78,1 % дефектов, связанных с короблением ленты, происходят по причине 7 — качество пружины. Следовательно, эту причину необходимо тщательно исследовать.

7 9 18

Рис. 4.26. Специальная диаграмма Парето

8. Определяем конкретную причину рассматриваемого дефекта. Пусть в лентопротяжном механизме используются 4 пружины:

1— пружина приемного узла;

2— пружина подающего узла;

3— пружина прижимного ролика;

4— пружина промежуточного рычага

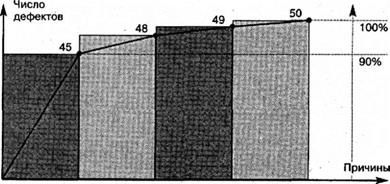

Построим диафамму Парето для этих четырех причин (рис. 4.27). Из диаграммы видно, что главная причина финансовых потерь фирмы, связанных с качеством, — качество пружины приемного узла.

Далее для решения данной проблемы была разработана и реализована специальная программа качества, включающая следующие основные элементы:

• пересмотр контракта с поставщиком данного комплектующего;

• ужесточение требований к разбросу упругости в стандарте на данную пружину;

• внедрение автоматической установки контроля качества данной пружины у поставщика.

7,1 7,2 7,3 7,4

Рис. 4.27. Диаграмма Парето для четырех конкретных причин

Таблица4.4

Новые статистические данные о финансовых потерях фирмы, связанных с качеством

| № дефекта | Потери, млн усл.ед. | Примечание |

| • 1 | Нелинейные искажения | |

| Плаваниезвука | ||

| Отсутствие высоких частот | ||

| Короблениеленты | ||

| Трещины в корпусе | ||

| Поломка кассетоприемника | ||

| Дефекты окраски | ||

| а | Отсутствие записи | |

| Прочие |

После проведения в жизнь данной программы качества вновь за тот же период, как и при исходном анализе, были собраны по указанным выше каналам новые статистические данные о финансовых потерях фирмы, связанных с качеством (табл. 4.4).

Оценим экономический эффект (Э) от реализации разработанной программы качества. Для этого вновь построим диаграмму Парето, аналогичную рис. 4.24. Нанесем на один график диаграммы потерь до, и после реализации программы улучшения качества (рис. 4.28). Очевидно, итоговая разница между данными диаграммами позволяет наглядно видеть полученный эффект. Подсчитаем, насколько проведенные меры позволили сократить потери, связанные с браком, на основании известной зависимости:

Э = П1 - П2 = 4,2 млн усл. ед. - 2,59 млн усл. ед. = 1.6 млн усл. ед.

Таким образом, проведенные меры позволили сократить потери, связанные с браком, на 38%.

В практике управления качеством процессов и продуктов труда получили распространение и многие другие специфические методы. Из них наиболее широко распространены такие, как метод построения и анализа диаграммы сродства, метод развертывания функций качества (QFD), называемый также политикой развертывания качества, метод анализа «дерева ошибок» (FTA), метод статистически планируемых экспериментов Тагути, метод анализа отклонений качества и их последствий (FMEA). Для их освоения можно использовать соответствующие литературные источники [9, 10, 12, 13, 17].

4.4. КОНТРОЛЬ КАЧЕСТВА

Большое значение для успешного бизнеса организации имеет контроль качества выпускаемой продукции. Организация контроля качества — это система и административных мероприятий, направленных на обеспечение производства продукции, полностью соответствующей требованиям нормативно-технической документации. Под контролем качества понимается проверка соответствия количественных или качественных характеристик свойств продукции или процесса, от которого зависит соответствие качества продукции установленным техническим требованиям.

Объектами технического контроля являются продукция, процессы ее создания, применения, транспортирования, хранения, технического обслуживания и ремонта, а также соответствующая техническая документация. Объект контроля характеризуется отдельными признаками, которые имеют количественную или качественную характеристики свойств объекта и должны контролироваться. При этом состав контролируемых признаков зависит от самого объекта контроля.

Важной составляющей технического контроля является контроль качества продукции, который определяется как контроль количественных или качественных характеристик свойств продукции, их соответствия установленным требованиям.

В зависимости от условий производства в процессе изготовления продукции контролируются качество сырья, материалов и комплектующих изделий, обеспечение растущих показателей качества продукции в процессе ее внутризаводского транспортирования, хранения, упаковки и отправки потребителю. При контроле технологических процессов главное внимание уделяется проверке соблюдения технологической дисциплины.

Суть контроля заключается в получении информации о состоянии объекта контроля, о признаках и показателях его свойств и сопоставлении полученных результатов с установленными требованиями, зафиксированными в чертежах, технических условиях, стандартах, договорах на поставку продукции и других документах.

Под методом контроля понимаются правила применения определенных принципов и средств контроля. Метод контроля вклю-. чает: технологию проведения контроля, контролируемые признаки, средства контроля и точность контроля.

В процесс контроля включены: объект контроля, метод контроля, исполнители контроля и документация на проведение контроля.

В процессе контроля применяются также контрольные образцы. Контрольный образец — это утвержденная в установленном порядке единица продукции или ее часть (или проба), характеристики которых приняты за основу при изготовлении и контроле такой же продукции.

Вид контроля определяют как классификационную группировку контроля по определенному признаку. На рис. 4.29 приводится классификация видов производственного контроля качества.

Различают приемочный контроль (не обязательно готовой продукции) и контроль качества продукции для оценки состояния технологических процессов и решения о необходимости их наладки.

Разрушающий контроль делает продукцию непригодной к дальнейшему использованию и, как правило, связан со значительными затратами; результаты его характеризуются определенной степенью недостоверности.

По этим причинам в последнее время большое внимание уделяется разработке методов неразрушающего контроля, основанного на результатах косвенных наблюдений, а также на применении новейших средств рентгеновской и инфракрасной техники, электроники и т.п.

Под неразрушающими методами контроля понимаются методы контроля по косвенным признакам, не имеющие (в отличие от разрушающих методов) качества, параметров и характеристик изделия. Исходной информацией для неразрушающих методов контроля являются вызванные наличием в изделии дефектов различного рода аномалии в регистрируемых физических параметрах. Это могут быть искажения потока теплового излучения; изменения окраски специальных контролирующих покрытий; рассеяние, отражение и поглощение ультразвуковых или электромагнитных волн. По характеру аномалий делаются заключения о наличии дефектов в изделии, их особенностях (тип дефекта, размеры, форма, место расположения) и причинах возникновения.

Применение методов неразрушающего контроля качества обеспечивает:

• выявление скрытых дефектов производства, вызывающих повышенное значение интенсивности отказов в начальный период эксплуатации;

• определение причин и характера отказов при испытаниях и эксплуатации;

• повышение объективности и достоверности контроля при техническом обслуживании;

• возможность контроля качества в динамическом режиме, в том числе при ускоренных испытаниях.

Применение методов неразрушающего контроля качества позволяет также определять наличие дефекта в изделии, определять

степень опасности обнаруженных дефектов для нормального функционирования изделия.

В зависимости от количества контролируемых объектов различают сплошной контроль, при котором контролируются все единицы продукции, и выборочный контроль, при котором контролируется относительно небольшое количество единиц продукции из совокупности, к которой она принадлежит. Решение о качестве продукции указанной совокупности, называемой партией, принимается на основе результатов контроля выборки из партии, т.е. указанного ограниченного числа единиц продукции.

Сплошной контроль, при котором осуществляется контроль каждой единицы продукции, применяется в следующих случаях:

• на стадии освоения новой продукции и в таких условиях производства, когда качество исполнения технологической операции не может быть проверено на последующих этапах;

• когда технологический процесс и оборудование не обеспечивают необходимой стабильности качества изготовления продукции;

• при высоких требованиях к качеству выпускаемой продукции, когда абсолютно недопустим пропуск дефектов или дефектных единиц продукции в дальнейшее производство или эксплуатацию;

• когда количество объектов контроля недостаточно для получения выборок или проб с установленными рисками изготовителя и потребителя, например в условиях единичного, мелкосерийного и серийного производства.

Продукция одного наименования, типоразмера или типономи-нала в одинаковых условиях и в определенный промежуток времени характеризуется показателями качества, распределение которых подчиняется законам математической статистики. Выборочный контроль, процедуры и правила которого основаны на правилах математической статистики, называется статистическим контролем качества продукции.

Выборочный контроль применяется в следующих случаях:

• в массовом и крупносерийном производстве, когда количество единиц продукции достаточно для получения выборок или проб с установленными рисками изготовителя и потребителя;

• в случаях, когда контролируемые единицы продукции разрушаются или частично теряют свойства; на операциях, выполняемых на автоматических, полуавтоматических и поточных линиях;

• при большой трудоемкости контроля.

Важнейшей характеристикой выборочного статистического контроля является план контроля. Планом контроля называется совокупность данных о виде контроля, объемах контролируемой партии продукции, выборах или пробах, о контрольных нормативах и решающих правилах. План контроля включается в стандарты на правила приемки продукции, методы контроля (испытаний, анализа, измерений) и документацию на технологию контрольных операций.

Объем партии продукции (под партией продукции здесь понимается контролируемая партия, которая может отличаться от партии поставки) назначается в зависимости от организационно-технических условий проведения контроля. Объем выборки, т.е число единиц продукции, подвергаемых контролю, зависит от объема партии, важности и сложности продукции, а также от характера последствий брака.

Вследствие того, что при статистическом контроле контролируется только часть партии продукции, для любого плана контроля существует отличная от нуля вероятность принятия ошибочного решения: принять партию продукции, не соответствующую установленным требованиям, или забраковать партию продукции, соответствующую установленным требованиям. Указанные ошибочные решения сопровождаются убытками, в первом случае — потребителя, а во втором — поставщика. Убытки можно уменьшить, если увеличить объем выборки, что возможно только увеличивая затраты на контроль. Планы контроля, для которых суммарные затраты на контроль и возмещение убытков от ошибочных решений минимальны, принято считать оптимальными.

Входной контроль — это контроль продукции поставщика, поступившей к потребителю (заказчику) и предназначенной для использования при изготовлении, ремонте или эксплуатации продукции на предприятии-потребителе. Этому контролю подвергаются исходные материалы, сырье, полуфабрикаты, готовая продукция поставщиков, техническая документация и т.д., иначе говоря, все, что используется при дальнейшем производстве или эксплуатации на предприятии-потребителе.

Большое значение имеет операционный контроль, контроль продукции или процесса во время выполнения или после завершения определенной операции. Своевременное выявление брака на операциях позволяет исключить пропуск его потребителю и направлено на повышение эффективности производства путем сокращения непроизводственных потерь, обусловленных поздним обнаружением брака.

Во многих случаях даже невозможно определить четкую грань между технологией производства и технологией контроля, так как часто и то и другое проводится в комплексе или одновременно, например при настройке сложного оборудования. Такой контроль должен быть непрерывным и охватывать все технологические операции, определяющие качество продукции, проводиться по заранее разработанной схеме с указанием тех технологических операций, во время которых или после их выполнения проводится операционный контроль. Операционный контроль обязательно проводится на тех операциях технологического процесса, где наиболее вероятно появление дефектов или дефектных изделий, на особо ответственных или финишных операциях при передаче единиц продукции на следующий участок производства. В условиях массового производства наиболее полно эту задачу решают на базе рассмотренных нами выше статистических методов регулирования технологических процессов.

Контроль готовой продукции — это последний этап контроля в процессе производства, на котором осуществляется комплексная проверка, а при необходимости и регулировка, настройка всего готового изделия или системы. Таким образом, такой контроль — это контроль продукции, по результатам которого принимается решение о ее пригодности к поставкам или использованию. Результаты данного контроля обязательно регистрируются в соответствующей документации. В зависимости от типа производства и полноты охвата контролем изготовленной продукции контроль готовой продукции может назначаться сплошным или выборочным.

Контроль качества хранения и транспортировки продукции позволяет сохранить характеристики продукта труда до момента его использования по назначению. Таким образом, контроль должен охватывать весь технологический процесс, его результаты, последующие этапы цикла жизни продукции и не только предотвращать попадание дефектных материалов, полуфабрикатов, заготовок и изделий, узлов и сборочных единиц на последующие этапы изготовления, но и обеспечивать необходимое качество использования продукции потребителем.

Несколько особое место среди перечисленных видов контроля занимает инспекционный контроль. Инспекционный контроль — это контроль уже проконтролированной продукции, из которой исключен обнаруженный брак. Его осуществляют при необходимости проверки качества работы службы технического контроля или контрольного автомата. В особых случаях инспекционный контроль выполняется представителями заказчика для повышения достоверности результатов контроля специальных видов продукции.

Летучий контроль — это контроль качества продукции или процессов, не предусмотренный в планах проведения технического контроля качества. Летучий контроль проводится в случаях, установленных и оговоренных в стандартах предприятия, и в случайные моменты времени. Он может назначаться для проверки правильности проведенной операции контроля, для проверки технологической дисциплины и т.п. Эффективность такого контроля обеспечивается его внезапностью.

В зависимости от средств получения информации о показателях качества различают визуальный, органолептический и инструментальный контроль. Первые два вида контроля качества продукта труда являются субъективными, и, следовательно, им присущи рассмотренные нами недостатки любых экспертных методов. Инструментальный контроль обеспечивает получение наиболее достоверных данных о качестве контролируемого объекта.

По характеру поступления продукции на контроль рассматривают непрерывный контроль, например на конвейере или потоке, и контроль партий продукции. Непрерывный контроль представляет собой проверку технологических процессов при их нестабильности, когда необходимо постоянное обеспечение количественных и качественных характеристик. Осуществляется, как правило, автоматическими средствами контроля.

Контроль партий продукции или периодический контроль — это проверка единиц продукции и технологических процессов при установившемся производстве и стабильных технологических процессах.

Различают также контроль по количественному и качественному признакам, определяющим степень пригодности изделия для использования.

При контроле по количественному признаку определяются конкретные числовые значения важнейших параметров изделий. Очевидно, при контроле некоторого числа однотипных изделий замеряемые (контролируемые) значения одних и тех же параметров будут меняться. Причем эти изменения могут носить как систематический, так и случайный характер. При систематических изменениях контролируемых параметров можно определить причины их появления и путем воздействия на технологический процесс устранить такого рода отклонения. •

|

|

|

|

|

Дата добавления: 2015-05-26; Просмотров: 861; Нарушение авторских прав?; Мы поможем в написании вашей работы!