КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Джуран Трилогиясы. Деминг циклі. 6 страница

|

|

|

|

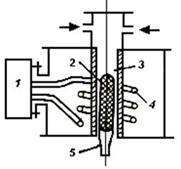

Жоғары жиілікті плазматрондар электромагниттік орамадан, жоғары жиілікті энергия көзіне қосылған индукторданнемесе электродтан, газразрядты камерадан, плазматүзуші затты ендіретін бөліктен тұрады; индукциялық, сыйымдылық, алаулық болып ажыратылады. Кең тараған жоғары жиілікті Плазматрон түрі —индукциялық Плазматрон.Индукциялық плазматрондарда плазматүзуші газ құйынды токтармен қыздырылады. Индукциялық Плазматронда электродтар болмайтындықтан оларды аса таза плазма ағынын алу қажет болғанда қолданады. Плазматрон жасаудағы алғашқы физикалық зерттеулер 20 ғасырдың 10-жылдарында қолға алынса, оны кең көлемде өндіріс пен лабораториялық жұмыстарда пайдалану 50 - 60-жылдардың аяғына таман жүзеге асты. 20 ғасырдың 80-жылдарынан бастап оптикалық жиіліктегі эл.-магниттік толқындарды плазма алуға қолдану мүмкіндіктерін зерттеу жұмыстары жүргізілуде.

Жоғары жиілікті плазматрондар индукциялы алаулы және жоғары жиілікті болып бөлінеді. Жоғары жиілікті плазматрон электр магниттік катушка-индуктрон немесе жоғары жиілікті энергияға қосылған электродтардан, разряд камерасынан, қыздырылатын газ енгізу жерінен (түйінінен), разряд аймағынан, камера корпусынан тұрады.

Жоғары жиілікті индукциялы плазматрон біркелкі емес токпен қыздырылады, индуктордың айнымалы электрмагнит өрісі 6,3 КГц-тен 20 МГц-ке дейін жетеді. Үрдіс басында орнатылған қайнар нысаны доғалық разряд көмегімен өтетін газдың жоғары температуралық аймақ жасалып, индуктор аймағының түзеуі болады. Бұл үрдіс оталу деп аталады.

|

|

|

1 - қызған газ легі, 2 - шығыс соплосы, 3 - тұздық, 4 - камера корпусы, 5 - жаққыш доға механизмі, 6 - электродтар, 7- экран.

3.12-сурет. Тороидты плазматрон сұлбасы

Оталған соң камерада өзін өзі қамтитын станционарлы электродсыз разряд 2 туындайды. Біркелкі емес бұжыр токтың плазмага ену тереңдігі (δ, см).

Аргон, азот және сутегінің меншікті кедергісі 15000 К кезінде сәйкесінше 0,01; 0,25 және 0,1 Ом/см.

Газды разряд камерасы арқылы үріп, плазма легінің температурасы (жуық шамамен 7,5 15,0 · 103К), 10 60 м/с жылдамдықпен алынады. 14-суретте цилиндрлік стерженьді электроды бар үш фазалы плазматрон көрсетілген.

Жоғары жиілікті көлемдік плазмотрон (15-сурет) жоғары вольтті және жерленген электродтар арасында жоғары жиілікті электр өрісі туындайды. Газдағы электрондар жоғары жиілікті электр өрісінен энергия алады және соқтысқанда бейтарап бөлшектермен ауысып, газдың температурасын көтереді.

1 - оқшаулау блогы, 2- электрлік камера, 3- доғалық камера

3.13-сурет. Цилиндрлік стерженьді электроды бар үш фазалы плазматрон

3.14-сурет. Жоғары жиілікті плазмотронның сұлбасы

Жоғары жиілікті алаулы плазматрон атмосфералық қысымға жақын қысымда алау разряды жанған шырақ секілді болады. Алау разряды электродта үлкен қисық бетпен электр өрісінің жиілігі 10 МГн-ден жоғары болғанда түзіледі. Өте жоғары жиілікті плазматронда энергия қоректен разряд аймағына толқынмен беріледі.

51. Бос абразивпен өлшемді ультрадыбыстық өңдеу кезіндегі материал қирауының механизмі қандай?

Абразивті өңдеу. Бүгінгі машинажасау мен аспапжасау

технологияларында абразивті өңдеу əдістері маңызды орын алады. Абразивті өңдеуавиация мен автомобиль өндірістерінде, мойынтіректерді дайындауда, құралдарды жасауда, радиоэлектроникада жəне т.б. Абразивті өңдеу металлургия заводтарында құймакесектер мен соғылмаларды сыдыру үшін кеңінен қолданылады. Қазіргі материалдардың үлкен тобын кесіп өңдеу үшін, сонымен қатар баяу балқитын металдар мен басқада қиын өңделетін материалдарды таза өңдеу үшін, тек абразивті жəне алмас құралдарды қолдануға болады.

|

|

|

Абразивті өңдеудің таза өңдеу тəсілдері өте жоғары дəлдік (5-ші

квалитетке дейін) жəне беткі қабаттың жоғары сапасын (Ra 0,02 мкм)

қамтамасыз етеді.

50 сурет. Дайындама мен абразивті түйіршіктердің өзара байланысы

Абразивті материалдар, құралдар жəне олардың сипаттамалары.

Абразивті материалдар деп, түйіршектерінің жоғары қаттылығы мен кесу

қабілеті бар, пайда болуы табиғи немесе жасанды материалдарды айтамыз. Абразивті құралдар түйіршіктері өзар байланыстағы (ажарлау шарықтастары, бастиектер, сегменттер, қайрақшалар, қажауқағаздар). Абразивті құралдар түйіршек материалы мен олардың размерлерімен, біріктірме түрімен, қаттылығымен, құрылымымен, пішімімен жəне размерлерімен сипатталады. Алмас шарықтастары мен бастиектер қосымша алмас маркасы мен топталумен сипатталады.

51 сурет. Қажақты құралдардың құрылымы

Абразивті құралдар. Абразивті құралдардың қаттылығы. Бұл

біріктірменің сыртқы күштердің əсерінен құралдың абразивті түйіршіктерін ұстау қабылеті. Сондықтан құрал қаттылығы құралға қосқан біріктірменің саны мен қасиетімен анықталады. Біріктірменің 1,5% көтерілуі құралдың қаттылығын бір табан көтереді. Біріктірме көлемі сəйкес саңылау көлемінің кішірейуіне қарай өседі. Түйіршіктер арақашықтығы бірқалыпты болып қалады.Қаттылық құралдың кесу қасиеті мен құрал жиегінің төзімділігіне, кесу процесіндегі оның тозу сипатына əсер етеді. Егер құрал түйіршіктерінің орналасу беріктігі абразив түйіршігінің беріктігінен кем болса, тозу түйіршік қиқымдалуы есебінен болады, ал құрал өзін-өзі қайрау режимінде жұмыс жасайды.

|

|

|

52 сурет. Жалпақ беттерді ажарлау

Ал егерде түйіршек беріктігі оның құралда орналасу беріктігінен кем

болса, онда тозу бір жағынан морттық қирау есебінен, түйіршектердің сынуы жəне екінші жағынан түйіршектегі тозу алаңшықтарының пайда болуымен болатын қажалау есебінен болады. Абразивті құралдар қаттылығы жағынан мынандай болып бөлінеді: жұмсақ (М)-М1, М2, М3; орташа жұмсақ (СМ)-СМ1, СМ2; орташа (С)-С1, С2; орташа қатты (СТ)-СТ1, СТ2, СТ3; қатты (Т)-Т1, Т2; толық қатты (ВТ)-ВТ1, ВТ2; төтенше қатты (ЧТ)-ЧТ1, ЧТ2. Абразивті құралдың құрылымы (САИ). САИ абразив түйіршігі, біріктірме жəне саңылау көлемдерінің қатынасымен сипатталады. Құрылымды реттеу жүйесі v3:vс:vn=100% теңдігінің сақталуына негізделген. Құрылымның анықтаушысы көлемі - v3. Құрылымның бір нөмірге өсуі v3 түйіршік арасының жəне кейбір саңылаудың размерінің 2%өсуіне əкеледі, бірақта құралдың бірқалыпты қаттылығын сақтау үшін біріктірме көлеміде vс 2% өседі, сонымен қатар саңылау көлемі vn бірқалыпты болып қалады.

52.Жарық сәулесі электрлі-эрозиялық өңдеу үрдісіне қалай әсер етеді?

Борис Романович Лазаренко - Электр эрозиялық әдiстi алғашқы ашушы академик. Кеңес ғалымдары 1943 жылы - Борис Романович Лазаренко және Лазаренко Иоасафовна Наталия ерлі зайыптылар, форма пайда болу үшiн разрядтарды әуе аралықта электр эрозиялық қасиеттердi пайдалануды ұсынды (электроэррозиялық өңдеудiң электр ұшқынды әдiсi). Осы өнертапқыштыққа авторық куәлігі, Францияның, Ұлыбританияның, АҚШтың, Швейцарияның, Швецияның паттентері берілді. 1946 жылы оған Сталин премиясы ұсынылды, 1949 жылдың 26 маусымында Борис Романович Лазаренкоға техника ғылымдарының докторы атағы берілді.

|

|

|

1948 жылы кеңес маманы М. М. Писаревский экономды электроимпульсты өңдеу әдісін ұсынды.

Электрлі-эрозиялық өңдеу үрдісінің өнімділігі мен беттің сапасы неге байланысты?

Электроэрозилық өңдеудің өнімділігі келесі факторлармен анықталады:

1. өңдеу режимі, энергия, ұзақтылық, пішін және электр импульсінің жиілігі;

2.өңделетін беттің ауданы;

3. өңделетін тесіктің тереңдігінің электродтың диаметріне қатынасы;

4. өңделетін беттің кедірбұдырлығы;

5. диэлектрлік орта, өңдеу өтіп жатқан орта; 6. Өңделетін бөлшектің материалы

7. электорд материалы

Электроэррозиялық өңдеудiң өнiмдiлiгіне электроэррозиялық өңдеудiң үздiксiздiгін қамтамасыз ететін қираған үгінділерді алып тастаудың жылдамдығы және электрод аралық саңылауды оңтайлы ұстап тұруы әсер етедi.

Сұйықтықты мәжбүрлеп беру өнiмдiлiкті арттырады. Материалдың өңделетiндiгi оның жылу шығарғыштық қасиеттерiмен анықталады және оның механикалық қасиетіне бағынышты емес (беріктілік, пластикалық, қаттылық).

Электроэррозиялық өңдеуде өнімділіктің 2 түрі болады:

1. Көлемдiк өнiмдiлiк

Мұндағы: Vyy-өңделген материал көлемі, г.  – өңдеу уақыты, мин.

– өңдеу уақыты, мин.

2. Салмақтық өнімділік

Мұндағы: Рyy-өңделген материал салмағы, г.  – өңдеу уақыты, мин.

– өңдеу уақыты, мин.

Электроэрозиялық өңдеу технологиясы

Электроэрозиялық әдісі импульсты электр разрядтарының жылулық әрекеті нәтижесінде, тоқөткізуші материалдарды бағытты жоюға электрлік эрозия құбылысын қолдануға негізделген. Бұл технологияның негізін қалаушылар Б.Р. Лазаренко және Н.И. Лазаренко совет ғалым-технологтары. Электроэрозиялық өңдеу қатты материалдар мен күрделі фасонды бұйымдарды өңдегенде тиімді болып табылады. Қатты материалдарды механикалық тәсілмен өңдеген кезде құралдың тозуы үлкен рөл алады. Электроэрозиялық әдістің артықшылығы, сол сияқты барлық элетрофизикалық және электрохимиялық өңдеу әдістері сияқты, құралды дайындау үшін арзанырақ және өңдеуге жеңіл материалды қолдануында. Сондықтан, құралдың тозуы болмашы болады.

Электр эрозиялы өңдеу операцияларының көбі сұйықтықтық ортада жүргізіледі. Ол электрод аралық аралықтан эрозия өнімдерін алады, процесті тұрақтандырады, электрондар аралығының электрлік беріктігіне әсер етуді қамтамасыз етеді. Электр ұшқынды өңдеуге жарамды сұйықтықтар тиісті тұтқырлыққа, электр оқшаулау қасиетке, разрядтар әсеріне, химиялық тұтқырлыққа ие болуы керек.

Жаңа конструкциялық материалдарды өңдеу кезінде және бөлшектердің сапалы өңдеуіне деген талабына байланысты ауыл шаруашылық машина жасау технологиялық проблемелеры электрофизикалық және электрохимиялық өңдеу әдістерін қолдану арқылы шешіледі. Осы әдістің артықшылығы өңдеуге аз күш жұмсалады және станоктардың қарапайым кинематикасында. Бұл – қаттылығы және беріктілігі жоғары материалдарды өңдеуге, өңдеудің қателігін кенет төмендетуге, күрделі пішінді сыртқы және ішкі бетті өңдеуге, диаметрлері кішкентай тесіктерді өңдеуге және т.с.с. рұқсат етеді.Электроэрозиялық өңдеу дайындаманың бетіндегі бүлінуге (эрозия) негізделген. Бүліну – сұйық диэлектрикке батырылған (мысалы, керосин, минералды май), екі электрод арасында пайда болатынэлектрлік разряд импульсінің жылулық әсері салдарынан болады. Электрлік разряд кезінде жылу көп мөлшелде бөлінеді, бір бөлігі балқуға, булануға, ал келесі бір бөлігі балқымайтын бетінен бөлшектерді алып тастауға жұмсалады. 10-8... 10-5с аралығында ток тығыздығы 8...10кА/мм2-ге дейін көбейеді, дайындаманың бетіндегі температура 120000С-ға дейін өседі. Соған қоса қалыңдығы 1...10мкм болатын қабат алыстатылады. Өйткені электрлік разряд ең қысқа жолмен жүріп өткендіктен ең алдымен микро тегіс емес шошақтар алыстатылады. Инсрумент пен дайындама бір-біріне жақындаған кезде өңдеутін беттің макро және микро геометриясы өзгереді, дайындаманың беті инструмент бетінің пішінін қабылдайды. Электрохимиялық өңдеуЭлектрохимиялық өңдеу электролиздегі анодтың еру құбылысына негізделген. Электролит арқылы тұрақты ток өткенде анод болып табылатын электр тізбегіне жалғанған дайындама беттерінде химиялық реакциялар пайда болып,металдың сыртқы қабаты химиялық қоспаға айналады. Электролиз өнімдері ерітіндімен араласады немесе механикалық тәсілмен алынады. Электрохимиялық өңдеудің өнімділігі негізінен электролиттің электрохимиялық қасиеттеріне, өңделетін ток өткізетін материалдың қасиетіне және ток тығыздығына байланысты болады. Электрохимиялык өңдеу түрлеріне жалтырату, біркелкі еңдеу және т.б жатады.Электрохимиялық жалтырату электролитті ванналарда жасалады. Өнделетін дайындама материалына байланысты қышқыл немесе сілті ерітінділерін пайдаланады. Өңделетін дайындаманы акодқа жалгайды, екінші электрод-катод ретінде қорғасын, мыс, болат және т.б. металл тілімдерін қолданады. Процесті күшейту үшін электролитті 40-80°С темперарураларға дейін қыздырады.Электродқа кернеу берілгенде дайындама-анодының материалы ери бастайды. Микротегіс еместіктің ұштарына жоғары тығыздықпен берілетін ток әсерінен, негізінен сол ұштары ери бастайды. Олардың араларына еру өнімдері орналасады, ол тотықтар мен тұздардың ток өткізгіштігі төменірек болады.Ұштарының еруі нәтижесінде өңделетін беттің микротегіс еместігі жойылып, тегістеліп жарқырайды. Электрохи-миялық жалтырату нәтижесінде микрожарықшалар өлшемі азаятындықтан детальдардың физика-механикалық қасиеттері жақсарады. Өңделген беттердің деформацияланған қабаттары жойылып, кұрылымының термиялық өзгерістері болмайды, тот басуға беріктігі артады.Электрохимиялық жалтыратуды өңделетін беттерді гальваникалық өңдеу алдында жасайды. Кесу аспаптарының жүзін қайрағанда,деталь беттерін сәнді етіп өңдеуде қолданылады.Электрохимиялық өлшемді өңдеудің ерекшелігі, өңделетін дайындама-аноды мен аспап - аралығына қысыммен берілетін электролит ағысы нәтижесінде өңделетіндігі. Электродтар аралығына үздіксіз берілетін электролит ағысы дайындама-анодтағы тұздарды ерітіп, өңдеу аумағынан шығарады. Өңдеудің бұл тәсілінде дайындаманың өңделетін беті бірденінен өңделетін болғандықтан, өндіріс өнімділігі жоғары болады. Дайындаманың өңделмейтін беттерін жауып қояды. Аспаптың пішіні өңделетін беттің пішініне сәйкес етіп жасалады.

5 3.Электрлі-химиялық өңдеу үрдісін сипаттау кезінде қандай классикалық заңдылықтар қолданылады?

Электрохимиялық өңдеу əдістері электролизде болатын анодтық еру

құбылысына негізделген. Тұрақты тоқтың электролиттен өткен кезінде, электр

тізбесіне қосылған жəне анод болып келетін дайындаманың бетінде химиялық

реакциялар жүреді жəне металдың беткі қабаты химиялық біріктірулерге

айналады. Электролиз өнімдері ерітіндіге ауысады немесе механикалық

тəсілмен алынады (электрохимиялық, жылтырату, размерлік өңдеу, электроабразивтік жəне алмастық өңдеу)

Электрофизикалық (ЭФ) және электрохимиялық (ЭХ) тәсілдерді қиын өңделетін (өте тұтқыр, қатты және өте қатты, керамикалық, металкерамикалық) материалдардан жасалған дайындамалар беттерінің сырпішінін құру үшін қолданылады. ЭФ және ЭХ тәсілдері күрделі фасонды сыртқы және ішкі беттерді, кішкентай диаметрі бар тесіктерді, т. б. Өңдеуге мүмкіндік береді. ЭФ және ЭХ тәсілдерді қолданғанда, өңделетін бетке механикалық жүктеме аз болып түсетіндіктен, тәсілдер өңдеу дәлдігіне тәжірибелік әсер етпейді. Бұл тәсілдер кейбір жағдайларда аздаған ақауы бар қабатты береді, өңделетін бетте қақталманы құрмайды, ажарлаудан кейін пайда болатын күйікті жояды, беткі қабаттың пайдалану сипаттамасын (тозуға төзімділік, жегідегі төзімділік, беріктік) жоғарылатады. ЭФ және ЭХ тәсілдері білдектерінде қолданылатын кинематикалық тізбектің қарапайымдылығы сырпішінді құру процестерін дәл реттеуге және өңдеуді автоматтандыруға мүмкіндік береді. Барлық ЭФ және ЭХ тәсілдерін шарты түрде былай бөлуге

болады: электржелінді өңдеу (электрұшқынды, электримпульсті, электртүйіспелі); электрхимиялық өңдеу (электрхимиялық, анодты-механикалық); химиялық өңдеу (химиялық, химия- механикалық); импульсті-механикалық өңдеу (ультрадыбысты, электргидравликалық); сәулелі өңдеу (жарықсәулелі, электронды-сәулелі); плазмалы өңдеу; жарылысты өңдеу.

Электржелінді өңдеу

Электржелінді өңдеудің негізі болып электродтар арасынан электр тогының импульсін өткізген кезде, осы электродтардың қирауы (желіндеуі) саналады. Электродтар арасындағы электр разряды, газ ортасында немесе электродтар арасындағы аралықты диэлектрлік сұйықпен (керосин, минераль майы)

толтырған кезде пайда болады. Электродтардың желіндеуі сұйық ортада едәуір қарқынмен жүреді. Электр тізбегін тұйықтаған кезде элетродтар арасындағы кеңістік иондалады. Потенциалдардың межелік айырмасына жеткен кезде өткізу бунағы пайда болады. Осы өткізу бунағымен ұшқынды немесе доғалы разряд өтеді. 10-5...10-8 с уақыты ішінде токтың тығыздығы 8...10 кА/мм2 дейін жоғарылайды. Нәтижесінде дайындаманың – электродтың бетінде температура 10000...12000 оС дейін жоғарылайды. Осындай температураларда дайындама материалының элементарлы көлемі лезде балқып буланады. Токтың келесі импульсі электродтар арасындағы арақашықтық ең кішкентай болатын электродтар арасындағы аралықты жарып өтеді. Металдың

желіндеуі электродтар арасындағы арақашықтық межеліктен (0,01...0,05 мм) үлкен болғанша жүреді. Электродтар жақындаған кезде желіндеу процесі қайталанады. Дайындамаға жылулық әсермен бірге электрстатикалық, электрдинамикалық күштер және кавитациалық құбылыстар әсер етеді

54.Электронды-сәулелік пісірудің негізгі ерекшеліктері неде?

. Электронды сәулемен пісіру. Электронды сәуле, күшті электр өрісінде катодтан анодқа қарай үлкен жылдамдықпен қозғалатын қысылған электрондардың ағыны болып саналады. Қатты денемен электронды ағын соғылған кезде, электрондардың 99 % кинетикалық энергиясы жоғарыда

айтылған денені қыздыруға шығындалатын жылу энергиясына айналады. Соқтығысатын жердің температурасы 5000...6000 °С жетеді. Электронды сәуле, 133 (10-4...10-5) Па вакуумында қыздырылған катодтан 1 электрондарды шығару есебінен пайда болады және электрстатикалық пен электрмагниттік линзалар

4 көмегімен пісірілетін материалдардың бетіне тоғыстырылады (1.15-сурет).

|

1.14-сурет. Электрқожды пісіруді қолданудың мысалдары

а - баспақ архитравы; б - төссіз тоқпақтың тоқпақтамасы

|

1.15- сурет. Электронды сәулемен пісіру үшін қолданылатын қондырғының сұлбасы

Электронды-сәулелі пісіру үшін қолданылатын қондырғыда, электрондар электронды зеңбіректің катодынан шығарылады, тікелей катодтан кейін орналасқан электродпен 2 шоғырға қалыптастырылады, катод пен анод 3 арасындағы потенциалдар айырмашылығы әсерімен (20...150 кВ және одан да көп мөлшерге тең) үдетіледі, содан кейін сәуле түрінде тоғыстырылады және арнайы ауытқытатын магниттік жүйемен 5 өңделетін бетке 6 бағытталады. Қалыптастыратын электродқа 2 катодқа қатынасты теріс немесе нөлдік потенциал беріледі. Тоғыстырумен жоғарғы меншікті қуатқа жетеді (5...105 кВт/м2 дейін және одан да жоғары). Электронды сәуленің тогы көп емес (бірнеше миллиамперден бір амперге дейін).

Дайындаманы қозғалмайтын сәуленің астында қозғалтқан кезде пісірілген жік құралады. Кейбірде ауытқитын жүйе көмегімен, қозғалмайтын жиек бойымен сәуленің өзін қозғалтып пісіруді жүргізеді. Ауытқитын жүйені тағы да жіктің көлденең және бойлық бағытымен электронды сәулені тербелту үшін қолданады. Бұл қосым материалмен пісіруді жүргізуге және металға жылулық әсер беруді реттеуге мүмкіндік жасайды.

Пісіру, кесу немесе жоңғылау үшін қолданылатын қазіргі заманғы қондырғыларда, электронды сәуле диаметрлері 0,001 см кіші аудандарға тоғыстырылады. Бұл үлкен меншікті қуатты алуға мүмкіндік береді. Әдеттегі пісірудің жылу көздерін қолданған кезде (доға, газдық жалын), материалдың бетінен терең жерлерге қарай жылудың таралуы есебінен металл қызады және балқиды. Осындай кезде қимасы бойынша балқу аймағының пішіні жартылай дөңгелек Ғ2 жақындайды. Электронды сәулемен пісірген кезде, ауданы Ғ1 болатын металдың тікелей өзінде жылу бөлінеді. Мұндай кезде беттің астындағы кейбір тереңдікте жылу қарқынды бөлінеді. Балқыған жер тереңдігінің енге қатынасы 20:1 қатынасына тең болады. Мұндай балқытуды қанжарлы деп атайды.

Дақта жылудың қатты шоғырлануы сапфир, рубин, алмаз, шыны сияқты материалдарды бұрғылуға мүмкіндік береді. Жылулық әсер беру аймағының азғантай ені, дайындаманың деформациясын тез кішірейтуге мүмкіндік жасайды. Осымен бірге, бөлмешіктегі вакуум есебінен бірікпенің айнадай беті және балқытылған металды газдан тазарту қамтамасыз етіледі.

Электронды-сәулелі пісірумен бояу балқитын, химиялық белсенді металдар мен олардың қорытпаларынан (вольфрам, тантал, ниобий, цирконий, молибден металдары мен қорытпалары), тағы да алюминий мен титан қорытпаларынан және жоғары қоспалы болаттан тетіктер жасайды. Металл мен қорытпаларды біртекті және әртекті үйлесіммен, тағы да қалындықтың, балқыту температурасының және басқа жылуфизикалық қасиеттердің едәуір айырмашылығымен пісіруге болады. Пісірілетін дайындаманың минимальды қалыңдығы 0,02 мм-ге, ал максимальды қалыңдығы 100 мм-ге тең.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 124; Нарушение авторских прав?; Мы поможем в написании вашей работы!